一种耐磨耐蚀陶瓷釉料及其制备方法和应用与流程

本发明属于陶瓷制备,涉及一种耐磨耐蚀陶瓷釉料及其制备方法和应用。

背景技术:

1、陶瓷是陶器与瓷器的统称,陶与瓷的质地不同、性质各异。陶,是以粘性较高、可塑性较强的粘土为主要原料制成的,不透明、有细微气孔和微弱的吸水性,击之声浊。瓷是以粘土、长石和石英制成,半透明,不吸水、抗腐蚀,胎质坚硬紧密,叩之声脆。传统陶瓷又称普通陶瓷,是以粘土等天然硅酸盐为主要原料烧成的制品;现代陶瓷又称新型陶瓷、精细陶瓷或特种陶瓷。陶瓷具有优异的绝缘、耐腐蚀、耐高温、硬度高、密度低、耐辐射等诸多优点,已在国民经济各领域得到广泛应用。传统陶瓷制品包括日用陶瓷、建筑卫生陶瓷、工业美术陶瓷、化工陶瓷、电气陶瓷等,种类繁多,性能各异。随着高新技术工业的兴起,各种新型特种陶瓷也获得较大发展,陶瓷已日趋成为卓越的结构材料和功能材料。

2、釉是一种硅酸盐,陶瓷器上所施的釉一般以石英、长石、粘土为原料,经研磨、加水调制后,涂敷于坯体表面,经一定温度的焙烧而熔融,温度下降时,形成陶瓷表面的玻璃质薄层。釉的种类很多,按坯体可分为:瓷釉、陶釉及火石器釉;按烧成温度可分为:高温釉、低温釉;按外表特征可分为:透明釉、乳浊釉、颜色釉、有光釉、无光釉、裂纹釉(开片)、结晶釉等;按釉料组成可分为:石灰釉、长石釉、铅釉、无铅釉、硼釉、铅硼釉等。陶瓷施釉是指通过高温的方式,在陶瓷体表面上附着一层玻璃态层物质。施釉的目的在于改善坯体的表面物理性能和化学性能,同时增加产品的美感,提高产品的使用性能。施釉方法可以分为湿法施釉和干法施釉,常见的有浸釉法、浇釉法、喷釉法、刷釉法、气化施釉等。

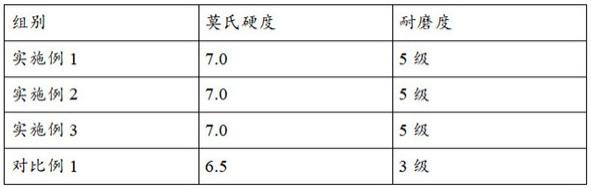

3、传统日用陶瓷透明釉、低温熔块釉和瓷质釉面抛光砖釉面莫氏硬度均为4~5,一般通过加入耐磨介质提高釉面硬度和耐磨耐蚀性能,其耐磨耐蚀性能的提高有限。

技术实现思路

1、本发明的目的在于提供一种耐磨耐蚀陶瓷釉料及其制备方法和应用,属于陶瓷制备技术领域。首先将铝矾土、石英砂、磷酸二氢铝高温熔融得到第一熔体,淬冷后烘干粉碎得到第一熔块粉,将高岭土和碳酸钙高温熔融得到第二熔体,淬冷后烘干粉碎得到第二熔块粉,然后将第一熔块粉、第二熔块粉、粘土、二氧化钛粉末、二氧化锆粉末和水球磨得到耐磨耐蚀陶瓷釉料。本发明第一熔块为包含al2o3-sio2二元体系和al2o3-p2o5二元体系的玻璃态,且al2o3-sio2二元体系位于莫来石的析晶区域;第二熔块为cao-al2o3-sio2三元体系的玻璃态,且位于钙长石的析晶区域;通过原位析出莫来石晶体、钙长石晶体和磷酸铝薄膜形成耐磨耐蚀釉面。

2、莫来石(3al2o3·2sio2)密度为3.16 g/cm3,呈无色,硬度为6-7,具有良好的稳定性、耐热震、耐高温、耐化学腐蚀,在碱性熔剂及玻璃熔融体中有较强的抗侵蚀能力,将莫来石作为耐磨介质引入釉料中能提升釉面硬度,但硬度提升的量有限;钙长石(cao·al2o3·2sio2)是一种钙铝硅酸盐矿物,白色或灰色玻璃状晶体,脆性大,透明到半透明,具有玻璃光泽,莫氏硬度为6-6.5,将钙长石作为耐磨介质掺入釉中,大量钙长石微小针状晶体,可均匀分布在釉层中,能有效提升釉面硬度。本发明结合莫来石晶体的抗侵蚀能力以及钙长石的高硬度,同时引入al2o3-p2o5二元体系的玻璃态,在烧制时形成磷酸铝薄膜,从而产生稳定坚固的化学结合力进一步提高釉面的致密性,提高釉面的耐磨耐蚀性能。

3、本发明的目的可以通过以下技术方案实现:

4、一种耐磨耐蚀陶瓷釉料的制备方法,所述制备方法包括以下步骤:

5、(1)将铝矾土和石英砂混合后粉碎,再加入磷酸二氢铝,混合后1600-1700℃熔融得到第一熔体,淬冷后干燥,得到第一熔块,粉碎后得到第一熔块粉;

6、(2)将高岭土和碳酸钙混合后粉碎,1520-1590℃熔融得到第二熔体,淬冷后干燥,得到第二熔块,粉碎后得到第二熔块粉;

7、(3)将第一熔块粉、第二熔块粉、粘土、二氧化钛粉末、二氧化锆粉末和水混合后加入至球磨罐中球磨,得到耐磨耐蚀陶瓷釉料。

8、作为本发明的一种优选技术方案,步骤(1)所述铝矾土、石英砂和磷酸二氢铝的质量比为2.5-3.5:0.9-1.1:2-3。

9、作为本发明的一种优选技术方案,步骤(1)所述熔融时间为0.8-1.5h。

10、作为本发明的一种优选技术方案,步骤(2)所述高岭土和碳酸钙的质量比为3-5:1。

11、作为本发明的一种优选技术方案,步骤(2)所述熔融时间为1-2h。

12、作为本发明的一种优选技术方案,所述第一熔块为包含al2o3-sio2二元体系和al2o3-p2o5二元体系的玻璃态,且al2o3-sio2二元体系位于莫来石的析晶区域;第二熔块为cao-al2o3-sio2三元体系的玻璃态,且位于钙长石的析晶区域。

13、作为本发明的一种优选技术方案,步骤(3)所述第一熔块粉、第二熔块粉、粘土、二氧化钛粉末、二氧化锆粉末和水的质量比为21-47:15-19:9-13:2-5:1-3:17-25。

14、作为本发明的一种优选技术方案,步骤(3)所述球磨的工艺为:磨球与球磨罐中物料的总质量比为1:1-2,转速为250~400rpm,球磨时间为15~25min。

15、上述的制备方法制备得到的耐磨耐蚀陶瓷釉料。

16、上述耐磨耐蚀陶瓷釉料的应用,将陶瓷釉料均匀涂覆在陶瓷坯体上,干燥得到施加面釉的陶瓷坯体,在1190-1250℃温度下烧制50-80min,然后抛光0.15-0.4mm即可。

17、本发明的有益效果:

18、(1)本发明通过控制铝矾土、石英砂、磷酸二氢铝的质量配比,并高温熔融,然后淬冷干燥得到第一熔块,第一熔块为包含al2o3-sio2二元体系和al2o3-p2o5二元体系的玻璃态,且al2o3-sio2二元体系位于莫来石的析晶区域;通过控制高岭土和碳酸钙的质量配比,并高温熔融,然后淬冷干燥得到第二熔块,第二熔块为cao-al2o3-sio2三元体系的玻璃态,且位于钙长石的析晶区域,由于在前端熔融过程中已经完成了铝矾土、石英砂、磷酸二氢铝、高岭土、碳酸钙的分解和反应,在后续烧制过程中在较低的烧制温度下,原位析出结构致密的莫来石和钙长石的混合晶型;

19、(2)本发明在第一熔块制备过程中加入磷酸二氢铝,在熔融过程中,磷酸二氢铝变为al2o3-p2o5二元体系的玻璃态,在后续烧制过程中,al2o3-p2o5二元体系的玻璃态形成磷酸铝薄膜,从而产生稳定坚固的化学结合力进一步提高釉面的致密性,提高釉面的耐磨耐蚀性能,且将磷酸二氢铝作为第一熔块的成分提前熔融成不溶于水的玻璃态,避免磷酸二氢铝在后续配制釉料时溶液水而渗透进陶瓷坯体中而影响釉面的硬度稳定性;

20、(3)本发明在釉料配制过程中加入二氧化钛粉末和二氧化锆粉末,在1190-1250℃高温煅烧时,二氧化锆由单斜相向四方相转变,其体积缩小,致密度增强;同时二氧化钛由锐钛型晶相向金红石型晶相转变,其结构更为致密;同时二氧化钛和二氧化锆也能促进莫来石和钙长石的晶体析出,协同提高釉面的耐磨耐蚀性能;

21、(4)本发明优化铝矾土、石英砂、磷酸二氢铝、高岭土、碳酸钙的质量配比,使得最终烧制过程中析出的晶体更为纯净,进一步提高釉面的耐磨耐蚀性能。

- 还没有人留言评论。精彩留言会获得点赞!