一种氧化铝陶瓷-钢材复合结构及其制备方法

本发明属于陶瓷与金属连接,具体涉及一种氧化铝陶瓷-钢材复合结构及其制备方法。

背景技术:

1、al2o3陶瓷具有较高的强度、硬度、优异的耐磨性能、低的高频介电损耗和高的化学稳定性能,被广泛应用于汽车、电子、航空和核能等领域。但是al2o3陶瓷的韧塑性差,一般难以加工成复杂大型的零件。钢材材料具有良好塑性、韧性和抗高温蠕变强度。采用连接技术可以实现al2o3陶瓷与钢材的可靠连接与复合,实现优势互补,扩展其应用范围。目前,二者的复合构件已广泛应用于耐高温部件和真空电子器件领域。

2、传统的陶瓷与金属连接技术通常包括瞬时液相连接、扩散连接和活性金属钎焊等。其中,钎焊是焊接陶瓷与金属常用的方法,陶瓷的钎焊以钎料在陶瓷表面能够润湿为前提,但是陶瓷一般较难以被钎料润湿,并且大部分钎料(如银基钎料)的熔点很低(不超过400-500℃),不能适应高温工作环境。为了提高陶瓷-高温合金焊接接头的使用温度,必须大幅度提高钎料的融化温度。同时,钎焊的缺点还在于接头的结合强度不高,其主要用于密封的焊缝。对于结构陶瓷而言,连接界面往往需要承受较高的应力,需要选择活性金属作为中间层,以改善和促进金属在陶瓷表面的润湿。

3、陶瓷和金属的热膨胀系数不同,在扩散焊和使用过程中,加热和冷却必然产生热应力,由于残余应力的作用容易在接头处破坏,因此常加入中间层吸收这种内应力,中间层一般为活性金属为主,对于中间层的厚度及种类要求比较高,很多中间层容易与钢反应生成脆性的碳化物,从而使得接头性能变差。

技术实现思路

1、针对上述技术问题,本发明目的在于提供一种氧化铝陶瓷-钢材复合结构及其制备方法,以解决现有焊料所存在的焊接温度较低和焊接接头结合强度差等问题,实现陶瓷-金属之间良好的热膨胀系数匹配性,获得无钎料焊接的高强度陶瓷-钢材复合结构,提高陶瓷-金属复合结构的耐高温性能。

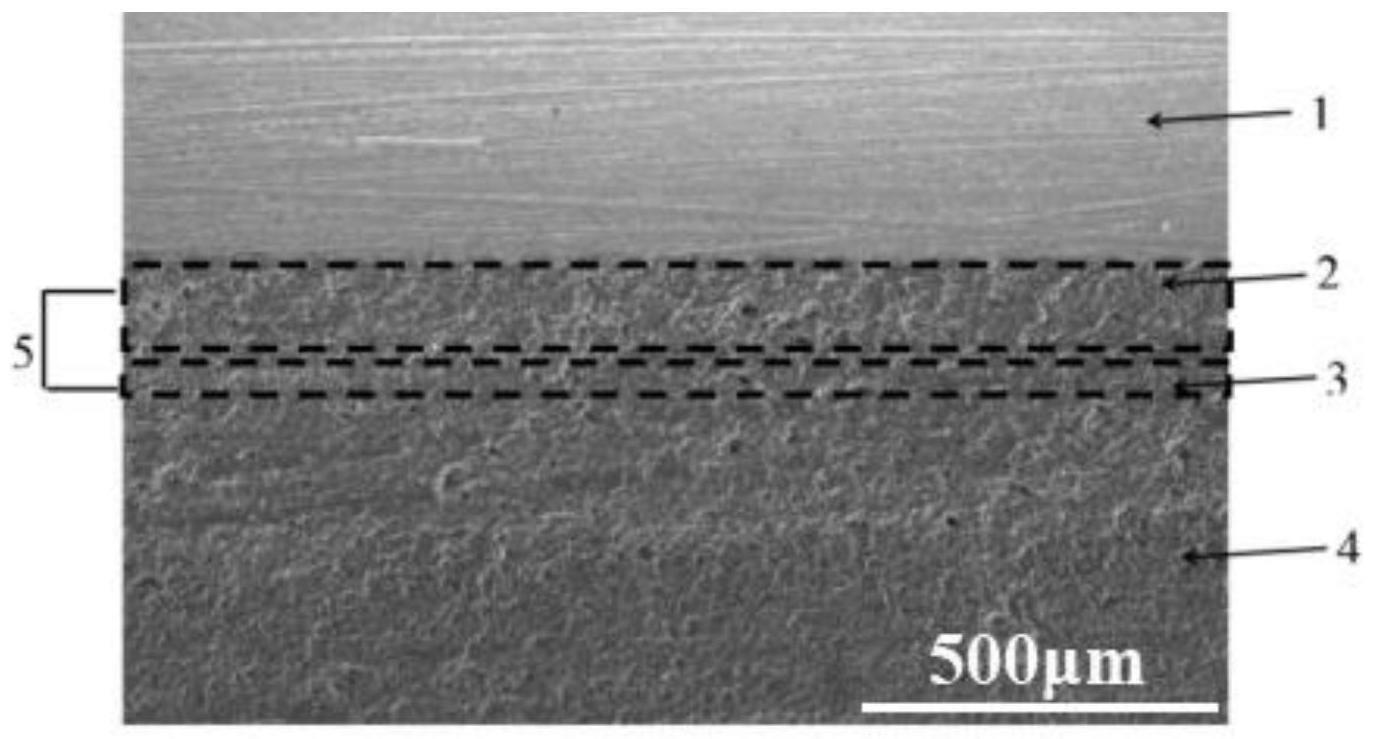

2、第一方面,本发明提供了一种氧化铝陶瓷-钢材复合结构的制备方法,所述氧化铝陶瓷-钢材复合结构具有复合钢材基体-复合钢材表面陶瓷化层-氧化铝陶瓷表面金属化层-氧化铝陶瓷基体结构;

3、所述制备方法包括:

4、(1)将钢材粉体、第一金属粉体、陶瓷粉体组成的原料粉体经压制成型为素坯,烧结后得到复合钢材基体;以所述原料粉体总质量为100%计,钢材粉体的质量占比为60-94wt%,第一金属粉体的质量占比为1-10wt%,陶瓷粉体的质量占比为5-30wt%;

5、(2)将含第二金属粉的浆料涂覆在复合钢材基体表面,干燥、煅烧、冷却、清洗,得到复合钢材表面陶瓷化层;所述复合钢材表面陶瓷化层的厚度为100nm-50μm;

6、(3)以氧化铝陶瓷作为基体通过第三金属粉在其表面进行涂层或镀膜处理,得到氧化铝陶瓷表面金属化层;所述氧化铝陶瓷表面金属化层的厚度为100nm-50μm;

7、(4)将表面陶瓷化的复合钢材基体与表面金属化的氧化铝陶瓷置于真空热压炉内,通过扩散焊连接复合钢材表面陶瓷化层与氧化铝陶瓷表面金属化层,冷却,得到所述氧化铝陶瓷-钢材复合结构。

8、较佳地,所述钢材为碳素钢、合金钢中的至少一种,所述第一金属为钛、钨、铬、铜、钴、镍、铝、铌中的至少一种,所述陶瓷粉体为碳化硼、碳化硅、氧化硅、氮化硅、氮化铝、碳化铬、二硼化钛、氮化硼、氧化铝、碳化钛陶瓷粉体中的至少一种。

9、较佳地,所述烧结在真空炉中进行,烧结温度为820-1120℃,烧结时间为0.1-2小时,真空度为1×10-3-3×10-3pa,压强为20-50mpa。

10、较佳地,所述第二金属为al、al-si合金、al-fe合金、al-ni合金、al-ti合金中的至少一种,所述含第二金属粉的浆料在复合钢材基体表面的涂覆量为6-9mg/cm2。

11、较佳地,所述煅烧在马弗炉的空气气氛中进行,煅烧温度为1000-1100℃,煅烧时间为30-45min。

12、较佳地,所述氧化铝陶瓷基体为85氧化铝陶瓷、90氧化铝陶瓷、95氧化铝陶瓷或者99氧化铝陶瓷。

13、较佳地,所述第三金属为ti、ni中的至少一种;所述镀膜处理为利用真空蒸发法进行氧化铝陶瓷表面镀镍或者利用盐浴法进行氧化铝陶瓷表面镀钛。

14、较佳地,所述扩散焊的工艺参数为:压强30-150kpa、真空度1×10-3-5×10-4pa、升温速率5-20℃/min、焊接温度900-1200℃、保温时间30-120min。

15、较佳地,所述冷却的工艺为:先以3-15℃/min的速率冷却至450-500℃,然后随炉冷却至常温。

16、第二方面,本发明提供了一种根据上述制备方法得到的氧化铝陶瓷-钢材复合结构。

17、有益效果

18、本发明提供的制备方法利用陶瓷掺杂钢粉烧结制备复合钢材,进一步降低复合钢材的热膨胀系数,增加与陶瓷层间的润湿性,通过界面成分设计及四层结构设计,在复合钢材表面陶瓷化,在复合钢材表面生成一定的氧化物。同时在真空热压炉内,陶瓷表面金属化层ni/ti,易于同复合钢材表面氧化物建立反应,形成新的氧化物层,然后在一定压力、温度下,金属表面氧化物与陶瓷表面新的氧化物形成共晶反应,组成新的复合盐,使得氧化铝陶瓷与钢材表面氧化物进行互相扩散连接,最终实现可靠性连接。避免了低熔点钎料对高温环境下陶瓷-金属界面处的不利影响,实现了更好的热膨胀系数匹配性,提高接头处的强度。

技术特征:

1.一种氧化铝陶瓷-钢材复合结构的制备方法,其特征在于,所述氧化铝陶瓷-钢材复合结构具有复合钢材基体-复合钢材表面陶瓷化层-氧化铝陶瓷表面金属化层-氧化铝陶瓷基体结构;所述制备方法包括:

2.根据权利要求1所述的制备方法,其特征在于,所述钢材为碳素钢、合金钢中的至少一种,所述第一金属为钛、钨、铬、铜、钴、镍、铝、铌中的至少一种,所述陶瓷粉体为碳化硼、碳化硅、氧化硅、氮化硅、氮化铝、碳化铬、二硼化钛、氮化硼、氧化铝、碳化钛陶瓷粉体中的至少一种。

3.根据权利要求1或2所述的制备方法,其特征在于,所述烧结在真空炉中进行,烧结温度为820-1120℃,烧结时间为0.1-2小时,真空度为1×10-3-3×10-3pa,压强为20-50mpa。

4.根据权利要求1-3中任一项所述的制备方法,其特征在于,所述第二金属为al、al-si合金、al-fe合金、al-ni合金、al-ti合金中的至少一种,所述含第二金属粉的浆料在复合钢材基体表面的涂覆量为6-9mg/cm2。

5.根据权利要求1-4中任一项所述的制备方法,其特征在于,所述煅烧在马弗炉的空气气氛中进行,煅烧温度为1000-1100℃,煅烧时间为30-45min。

6.根据权利要求1-5中任一项所述的制备方法,其特征在于,所述氧化铝陶瓷基体为85氧化铝陶瓷、90氧化铝陶瓷、95氧化铝陶瓷或者99氧化铝陶瓷。

7.根据权利要求1-6中任一项所述的制备方法,其特征在于,所述第三金属为ti、ni中的至少一种;所述镀膜处理为利用真空蒸发法进行氧化铝陶瓷表面镀镍或者利用盐浴法进行氧化铝陶瓷表面镀钛。

8.根据权利要求1-7中任一项所述的制备方法,其特征在于,所述扩散焊的工艺参数为:压强30-150kpa、真空度1×10-3-5×10-4pa、升温速率5-20℃/min、焊接温度900-1200℃、保温时间30-120min。

9.根据权利要求1-8中任一项所述的制备方法,其特征在于,所述冷却的工艺为:先以3-15℃/min的速率冷却至450-500℃,然后随炉冷却至常温。

10.一种根据权利要求1-9中任一项所述的制备方法得到的氧化铝陶瓷-钢材复合结构。

技术总结

本发明涉及一种氧化铝陶瓷‑钢材复合结构及其制备方法。所述复合结构具有复合钢材基体‑复合钢材表面陶瓷化层‑氧化铝陶瓷表面金属化层‑氧化铝陶瓷基体结构;所述制备方法包括:将钢材粉体、第一金属粉体、陶瓷粉体组成的原料粉体经压制成型为素坯,烧结后得复合钢材基体;将含第二金属粉的浆料涂覆在复合钢材基体表面,干燥、煅烧、冷却、清洗,得复合钢材表面陶瓷化层;以氧化铝陶瓷作为基体通过第三金属粉在其表面进行涂层或镀膜处理,得氧化铝陶瓷表面金属化层;将表面陶瓷化的复合钢材基体与表面金属化的氧化铝陶瓷置于真空热压炉内,通过扩散焊连接复合钢材表面陶瓷化层与氧化铝陶瓷表面金属化层,得所述氧化铝陶瓷‑钢材复合结构。

技术研发人员:陈朝然,张兆泉,刘学建,范武刚

受保护的技术使用者:中国科学院上海硅酸盐研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!