大跨度钢管拱桥超高强混凝土及其制备方法与流程

本技术涉及钢管混凝土的,更具体地说,它涉及大跨度钢管拱桥超高强混凝土及其制备方法。

背景技术:

1、钢管混凝土(steel tube concrete)是将混凝土填充入钢管内而形成的材料,是钢管-混凝土组合结构中最重要的一种形式。其复合设计原理是:混凝土受到钢管壁的紧箍作用,强度和韧性可大大提高;钢管中填充了混凝土,可提高结构的稳定性并减少用钢量;组合材料的性价比明显优于以上两种材料本身的性价比。因其承载能力高、塑性和韧性好、耐火和抗震性能好、耐久性能得优异以及施工方便、经济效益好等优点,钢管混凝土在大型基础、高层建筑以及大跨度拱桥中得到了迅速的推广应用。

2、但是众所周知的,钢管混凝土的钢管与核心混凝土在界面处易分离开来或者是核心混凝土出现空洞、不密实等现象,也称为混凝土脱空或脱粘。在钢管混凝土拱桥内基本都存在不同程度的混凝土脱空现象。由于钢管混凝土能够发挥其优越性的前提是钢管与混凝土两者能共同作用,出现脱空后将使两者不能作为一个整体共同受力,这会导致钢管在低应力下不能及时对混凝土发挥其套箍作用,从而影响钢管混凝土力学性能的发挥,甚至危及拱桥的安全。

3、目前解决该问题的方式包括在原料方面考虑采用线性膨胀系数小的钢材或钢纤维核心混凝土、活性矿粉混凝土或微膨胀混凝土等,对防止脱空有一定效果,但是这些方案还是不能完全解决钢管混凝土脱空的问题。因此,在改善混凝土脱空问题以此提高钢管混凝土力学强度这一方面,还是有很大的改善空间的。

技术实现思路

1、为了改善钢管混凝土脱空问题并进一步提交钢管混凝土强度,本技术提供一种大跨度钢管拱桥超高强混凝土及其制备方法。

2、第一方面,本技术提供一种大跨度钢管拱桥超高强混凝土,采用如下的技术方案:一种大跨度钢管拱桥超高强混凝土,包括以下重量份的原料:水泥550-650份,粉煤灰50-120份,机制砂680-720份,碎石750-1000份,水120-150份,减水剂4-10份,钢纤维3-4.5份,膨胀剂10-15份,改性低温可膨胀石墨5-25份;

3、所述改性低温可膨胀石墨包括低温可膨胀石墨以及负载于低温可膨胀石墨内的改性聚苯乙烯微球,所述改性聚苯乙烯微球包括聚苯乙烯层和包覆在聚苯乙烯层内的助剂;所述助剂包括微纳米增强剂。

4、钢管混凝土出现脱空问题,往往是因为混凝土原料运输、混凝土中助剂例如减水剂的使用以及水泥水化时产生气体,这些气体会在水泥硬化过程中逐渐上升至钢管与混凝土的界面处,使得该界面处存在空隙,由此出现脱空现象。另外,混凝土在长时间服役后,尤其是早起收缩开裂,也将导致脱空现象的出现。在本技术添加的改性低温可膨胀石墨,制备原料中选择的是低温可膨胀石墨而并非其他可膨胀石墨,是因为普通可膨胀石墨的膨胀温度(150-250℃)较高,而水泥水化热的温度为60-90℃,因此选择低温可膨胀石墨,一方面能够实现在水泥水化时低温可膨胀石墨的体积膨胀,以填充封堵水泥硬化时产生的孔隙;另一方面也能够通过该膨胀过程吸收水泥水化热,降低混凝土因内外温差大导致开裂的可能或者降低大裂缝产生的可能性。此外,低温可膨胀石墨是一类具有疏松多孔结构的蠕虫状物质,其结构松散多孔且弯曲、表面积大、表面能高、吸附能力强,且蠕虫状石墨可自行嵌合,因此增加了其柔软性、回弹性和可塑性,因此低温可膨胀石墨能够很好地负载改性聚苯乙烯微球。

5、而改性聚苯乙烯微球是在聚苯乙烯内至少包覆微纳米增强剂和钙离子补偿剂,其目的在于:聚苯乙烯微球属于密度较小的有机微球,在其内部添加了增强剂后使得改性聚苯乙烯微球具有高强度的优势;而钙离子补偿剂的添加使得改性聚苯乙烯微球具有携带和提供给钙离子的功能。

6、通过采用上述技术方案,改性低温可膨胀石墨上负载的改性聚苯乙烯微球的密度较小,而低温可膨胀石墨又本身是多孔疏水结构,因此使得改性低温可膨胀石墨的整体密度较小。在将含有改性低温可膨胀石墨的混凝土浆液注入钢管时,改性低温可膨胀石墨逐渐倾向于上浮至浆液上方。在水泥逐渐水化时产生孔隙,低温可膨胀石墨也逐渐吸收水化热后膨胀,以填补界面处产生的孔隙;而低温可膨胀石墨内负载的改性聚苯乙烯微球也能够逐渐吸收水化热后膨胀,一方面使得低温可膨胀石墨的内部孔隙进一步被充分填充,另外一方面因改性聚苯乙烯微球的体积膨胀导致低温可膨胀石墨的空间不够,使得部分改性聚苯乙烯微球溢出低温可膨胀石墨,该部分改性聚苯乙烯微球也能够有效填补和封堵界面处的孔隙;此时,由于聚苯乙烯微球内含有微纳米增强剂,因此也保证了被修复孔隙的力学性能。本技术的改性低温可膨胀石墨能够将膨胀材料和力学性能强化材料同时相对集中地携带至界面处,从而同时发挥修补和强化界面的效果,从而改善钢管混凝土的界面处脱空问题以及力学性能不佳的问题。

7、可选的,所述改性低温可膨胀石墨是将重量比为1:(1.2-2.6)的低温可膨胀石墨和改性聚苯乙烯微球分散在溶剂中,并加入硅烷偶联剂,经分散混合后得到。

8、通过采用上述技术方案,过量的改性聚苯乙烯微球使得低温可膨胀石墨能够负载充足的改性聚苯乙烯微球;而硅烷偶联剂的添加能够进一步强化负载强度;从而使得制备得到的改性低温可膨胀石墨不易在水泥水化前出现改性聚苯乙烯微球和低温可膨胀石墨脱离的情况,以保证改性低温可膨胀石墨的有效性。

9、可选的,所述改性聚苯乙烯微球的粒径为20-500μm。

10、通过采用上述技术方案,选择以上粒径的改性聚苯乙烯微球,使其能够更好负载于膨胀石墨内。

11、可选的,以改性聚苯乙烯微球为参考,所述改性聚苯乙烯微球包括以下重量份的原料:微纳米增强剂3-6份,聚合单体76-96份,引发剂2.4-5.6份,分散剂1.6-7份,表面活性剂0.8-5份。

12、和常规聚苯乙烯微球相比,本技术的改性聚苯乙烯微球中含有更多的微纳米增强剂,同时表面活性剂的添加量也更多;而形成聚苯乙烯的原料:聚合单体的量有所降低。采用如此方案的原因在于:首先形成聚苯乙烯的原料用量降低能够使得形成的改性聚苯乙烯微球的聚苯乙烯层较薄甚至难以完全包覆微纳米增强剂,那么该改性聚苯乙烯微球在水泥水化时受热膨胀后聚苯乙烯层破裂的可能性更大,也就是说包覆在聚苯乙烯层内的物质(微纳米增强剂、表面活性剂等)更易从中释放出来。微纳米增强剂的粒径比改性聚苯乙烯微球的粒径更小,因此能够填补混凝土内更小的孔隙和缝隙,从而进一步补偿混凝土强度。其次,表面活性剂过量的添加的目的在于:一方面在制备改性聚苯乙烯微球时,较多的表面活性剂能够促进微纳米增强剂和聚合单体的分散均匀,防止出现纳米增强剂的过渡沉降,保证改性聚苯乙烯微球的制备成功率;另一方面,释放于混凝土中的表面活性剂也可以改善改性膨胀石墨周围环境中的气泡表面张力,实现局部环境的进一步消泡,从而改善混凝土-钢管界面处气泡多导致的脱空问题。

13、可选的,所述改性聚苯乙烯微球采用包括以下步骤的方法制备得到:

14、s1、将聚合单体和引发剂混合均匀,得到初始混合液;

15、s2、将分散剂、表面活性剂、微纳米增强剂和初始混合液混合均匀后,升温至90-100℃反应,得到初始微球;

16、s3、将初始微球经洗涤、干燥和筛分后即得。

17、可选的,所述聚合单体是重量比为1:(0.08-0.12)的苯乙烯和二乙烯基苯。

18、可选的,所述助剂还包括钙离子补偿剂;以改性聚苯乙烯微球为参考,所述改性聚苯乙烯微球的原料还包括0.2-2份的钙离子补偿剂。

19、本技术中,钙离子补偿剂是以微纳米级粒径添加的。在改性聚苯乙烯微球内加入钙离子补偿剂,当改性聚苯乙烯微球受热膨胀后,部分改性聚苯乙烯微球能够膨胀破裂,并缓慢释放其中的钙离子补偿剂;而释放的钙离子能够和水泥或者未水化的水泥颗粒反应生成针柱状的钙矾石晶体(aft,水化硫铝酸钙)或片层状的单硫型水化硫酸钙、水化硫铝酸钙(afm),从而实现对界面处裂缝何孔隙的封堵修补。通过采用上述技术方案,能够有效结合化学修补(与钙离子发生反应)和物理修补(聚苯乙烯微球和膨胀石墨的受热膨胀作用),从而有效改善界面处脱空问题。

20、可选的,所述助剂还包括钙离子补偿剂;以改性聚苯乙烯微球为参考,所述改性聚苯乙烯微球的原料还包括0.2-2份的钙离子补偿剂时,所述改性聚苯乙烯微球采用包括以下步骤的方法制备得到:

21、s1、将聚合单体和引发剂混合均匀,得到初始混合液;

22、s2、将分散剂、表面活性剂、微纳米增强剂、钙离子补偿剂和初始混合液混合均匀后,升温至90-100℃反应,得到初始微球;

23、s3、将初始微球经洗涤、干燥和筛分后即得。

24、可选的,所述微纳米增强剂选自微纳米玄武岩粉和纳米二氧化硅中的一种或两种。

25、通过采用上述技术方案,微纳米玄武岩粉和纳米二氧化硅均具有较高的强度,能够显著改善混凝土被修复裂缝或孔隙处的力学强度。

26、可选的,所述钙离子补偿剂选自选自甲酸钙、氢氧化钙、亚硝酸钙、十二烷基苯磺酸钙和乳酸钙中的任意一种或多种。

27、可选的,所述减水剂为聚羧酸高效减水剂,减水率≥25%。

28、可选的,所述碎石为石灰岩碎石、花岗岩碎石或玄武岩碎石;进一步可选的,所述碎石为5-25mm连续级配,针片状颗粒的含量为4-8wt%。

29、可选的,所述机制砂的细度模数为2.5-3.0,机制砂含泥量0.05-0.15wt%。

30、可选的,所述水泥为硅酸盐62.5级水泥或硅酸盐62.5r级水泥。

31、可选的,所述膨胀剂为氧化镁类膨胀剂。

32、可选的,所述钢纤维的抗拉强度为1100-1800mpa。

33、第二方面,本技术提供一种大跨度钢管拱桥超高强混凝土的制备方法,采用如下的技术方案:

34、一种上述大跨度钢管拱桥超高强混凝土的制备方法,所述制备方法包括以下步骤:

35、1)、将机制砂和碎石按照比例混合搅拌均匀,然后加入水泥、粉煤灰和膨胀剂继续搅拌均匀;

36、2)、将水和减水剂混合后后搅拌均匀,于1)得到的混合物中加入50-70wt%混合好的水和减水剂并搅拌均匀,再加入改性低温可膨胀石墨和钢纤维,搅拌均匀后加入余量的混合好的水和减水剂并搅拌均匀,即得到拌合好的混凝土混合料;

37、3)、将所述混凝土混合料浇筑入模具并养护,得到所述大跨度钢管拱桥超高强混凝土。

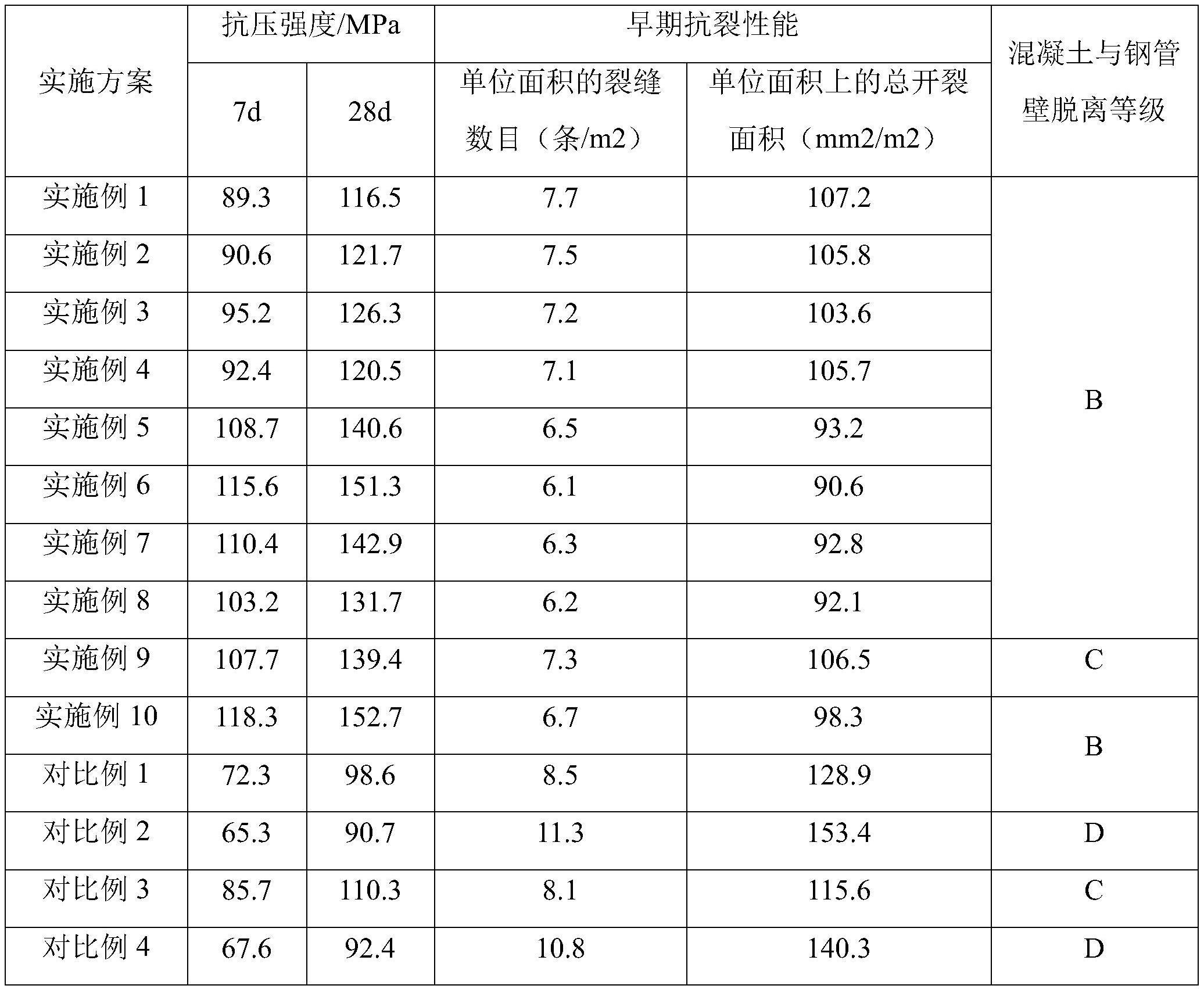

38、综上所述,本技术具有以下有益效果:

39、1、本技术制备混凝土的原料包括以包覆了微纳米增强剂的改性聚苯乙烯微球制备得到的改性低温可膨胀石墨,其通过聚苯乙烯微球填充低温可膨胀石墨,当水泥水化释放热量时,首先聚苯乙烯微球和低温可膨胀石墨均吸热膨胀,以填补混凝土孔隙和裂缝;其次,聚苯乙烯微球的膨胀进一步填补低温可膨胀石墨的孔隙,并加强其力学性能;此外,部分聚苯乙烯微球膨胀后破裂,释放内含物,以进一步补强低温可膨胀石墨的更微小孔隙;从而最终获得了提高混凝土抗裂性能和抗压强度的效果;另外,改性低温可膨胀石墨的原料(低温可膨胀石墨和改性聚苯乙烯微球)均为质轻物质,因此在水泥浆中倾向上浮,从而使得补强和填补孔隙、裂缝的材料共同抵达混凝土和钢管界面处,以改善钢管混凝土脱空问题。

40、2、本技术中改性聚苯乙烯微球内还包含有钙离子补偿剂,因此通过微纳米增强剂的直接补强再结合钙离子补偿剂与水泥未水化颗粒的化学反应产生的化学补强,使得混凝土力学性能显著提高;同时结合低温可膨胀石墨的受热膨胀、改性聚苯乙烯的受热膨胀以及钙离子补偿剂发生化学反应后的产物来共同填补混凝土裂缝,从而混凝土抗裂性能得以显著改善。

41、3、本技术制备改性聚苯乙烯微球时添加的聚合单体较少,以减小聚苯乙烯层厚度,从而使得改性聚苯乙烯微球在受热膨胀后更易破裂;而制备改性聚苯乙烯微球时分散剂和表面活性剂的添加量相对较多,其目的在于,一方面使得制备改性聚苯乙烯微球时,有机相和无机相能够更好地分散,另一方面,在改性聚苯乙烯微球受热膨胀破裂后,其表面活性剂的存在也能够进一步实现对局部环境的消泡,进而减少混凝土的孔隙量。

- 还没有人留言评论。精彩留言会获得点赞!