用于热喷涂的核壳结构硅基陶瓷改性ZrC复合粉末的制备方法及使用方法

本发明属于复合粉体材料,热喷涂的材料,涉及一种用于热喷涂的核壳结构硅基陶瓷改性zrc复合粉末的制备方法及使用方法,尤其涉及一种核壳结构zrc-sihfoc@mosi2复合粉末的制备方法。

背景技术:

1、高超声速飞行器技术是21世纪航空航天领域的标志性技术之一,该领域吸引了世界各国研究学者的广泛关注。超高温极端环境下的巨大考验如超高温氧化、复杂燃气冲刷、宽温域冷热交变等对先进空天飞行器的热防护构件提出更高的要求。因此,急需寻找耐高温、防氧化、抗烧蚀的轻质热防护材料。zrc由于具有高熔点、良好的高温稳定性和抗烧蚀性能等一系列优异性能,常用作超高温环境下热结构件的防护涂层。等离子喷涂法具有高的沉积效率和等离子弧温度(>10000k),几乎可以用来喷涂所有的材料,特别适合用来制备超高温陶瓷涂层。但zrc涂层烧蚀后形成的zro2层为疏松多孔结构且在烧蚀过程中会发生相变等问题使其高温烧蚀性能较差。因此,需对zrc涂层进行改性提高其高温下的抗烧蚀性能。

2、为提高zrc涂层在超高温下的抗烧蚀性能,通常加入硅基陶瓷(如sic、mosi2等)、碳化物(hfc、tac)、熔点相对较低的氧化物(yb2o3、zro2、sio2)以及稀土化合物(lab6、la2o3)等作为第二相对zrc涂层进行改性。通过前期的设计和深入探究,我们通过沉淀聚合法和聚合物转化陶瓷法制备得到sihfoc陶瓷微球。这种既含有碳化物又含有氧化物的simeoc(me=hf,ta,ti等高熔点过渡金属元素)陶瓷微球用作zrc的改性剂时具有多种独特优势。一方面,就结构而言,由于球形颗粒流动性好,使得其可在喷涂zrc涂层中分布更加均匀,可有效避免组分分布不均造成的缺陷;另一方面,simeoc陶瓷微球中的纳米m-meo2和sio2可以增加zrc喷涂粉料的熔化程度,从而减少因颗粒熔融不足而堆积所产生的孔洞。同时,simeoc陶瓷微球在烧蚀过程中产生的液相sio2玻璃膜可填充多孔zro2层中的孔隙和缺陷。因此,在zrc中加入simeoc陶瓷微球可有效提高zrc涂层的抗烧蚀性能。

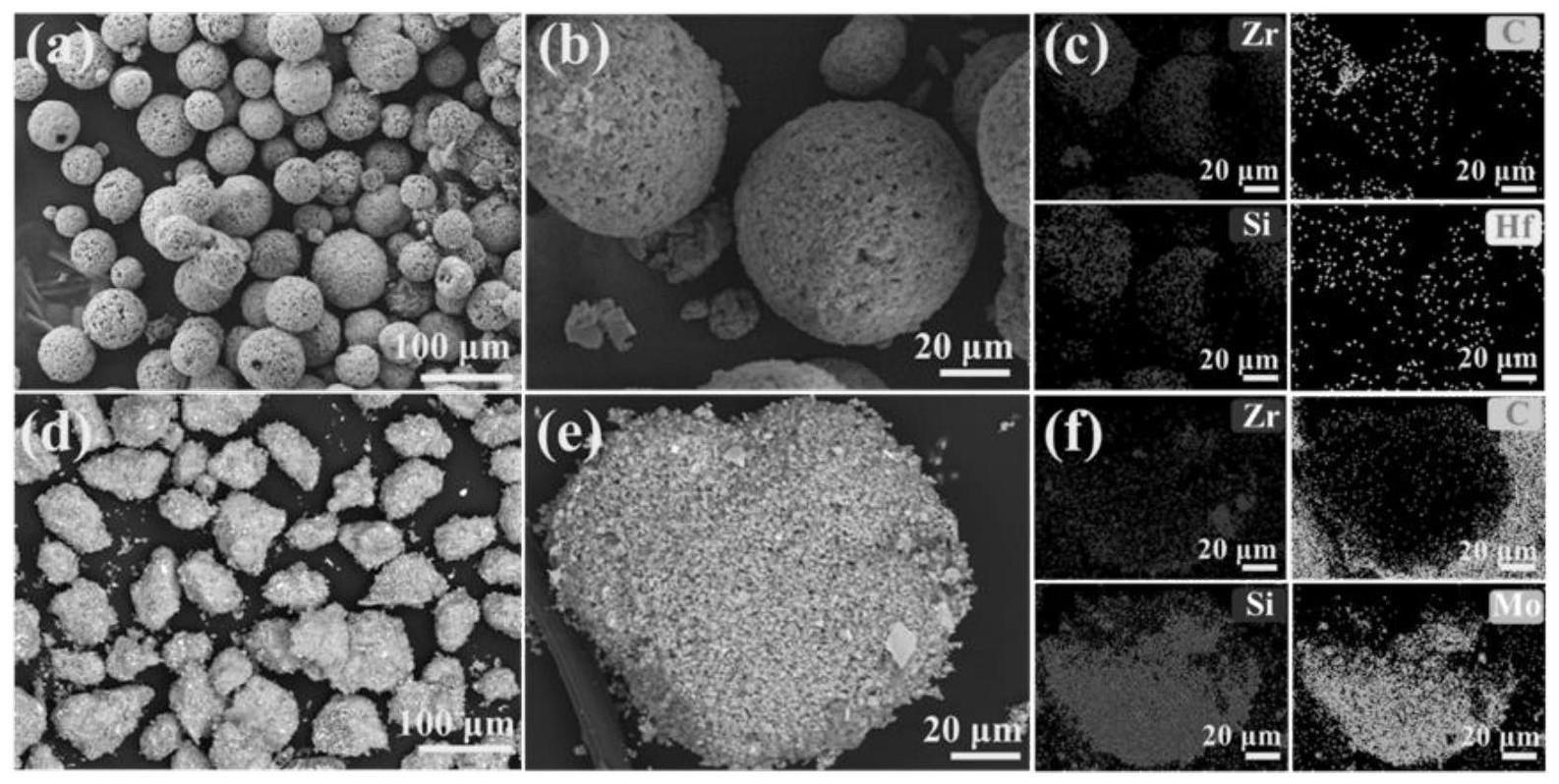

3、为了提高原料粉体的流动性,使其能够连续且稳定地通过送粉器送入喷嘴,需要对原料粉体进行球磨混合和喷雾造粒。然而,一方面,通过喷雾造粒得到的zrc-sihfoc球形粉体内聚力较低,表面具有较多的孔洞,使得粉体在送往喷嘴过程中易破碎而难以在等离子焰流中充分熔融而沉积于基材表面,从而在涂层中引入额外的孔隙。另一方面,由于高的等离子射流温度,在热喷涂过程中sihfoc陶瓷微球中的碳化物和游离碳不可避免地会发生氧化和分解,使sihfoc微球中的sic含量出现一定程度的损失,从而影响涂层的抗烧蚀性能。

4、通过合理设计,控制内核和外壳的结构和功能性可实现不同材料之间的优势互补,使得核壳结构复合粉末能够同时兼具内核和外壳材料的优异特性。鉴于此,可通过合理设计制备核壳结构复合粉末来有效减少等离子喷涂过程中sihfoc微球中sic的氧化和分解。选择选择mosi2作为壳层是由于等离子喷涂过程中mosi2可为内核中的sihfoc微球提供保护,且其热喷涂过程中熔融程度高且塑性变形效应强,可有效粘合层间界面孔隙。此外,mosi2在烧蚀过程中可氧化生成sio2玻璃膜,可有效填充多孔zro2层中的孔隙和缺陷,提高氧化层的阻氧能力,有利于进一步提升复合涂层的抗烧蚀性能。

技术实现思路

1、要解决的技术问题

2、为了避免现有技术的不足之处,本发明提出一种用于热喷涂的核壳结构硅基陶瓷改性zrc复合粉末的制备方法及使用方法,用以解决现有喷雾造粒zrc基粉末内聚力低、致密度低、在等离子喷涂送粉过程中造粒粉末易破碎而影响涂层的沉积效率和致密度以及等离子喷涂过程中sihfoc微球中sic的氧化和分解的问题。本发明制备的核壳结构zrc-sihfoc@mosi2复合粉末具有良好流动性、高的致密度以及更好的内聚力,可以更好地满足等离子喷涂设备对于喷涂粉末尺寸和流动度的要求。

3、技术方案

4、一种用于热喷涂的核壳结构硅基陶瓷改性zrc复合粉末的制备方法,其特征在于步骤如下:

5、步骤1:球磨混合和喷雾造粒制备得到zrc-sihfoc球形粉末;

6、步骤2:利用硅烷偶联剂aptes对无机粉末zrc-sihfoc和mosi2进行化学改性,使得无机粉末表面活化,促进zrc-sihfoc造粒粉末和mosi2之间通过静电吸附作用和化学键合进行自组装,形成核壳结构zrc-sihfoc@mosi2复合粉末。

7、所述步骤1制备zrc-sihfoc球形粉末的步骤如下:

8、步骤(11):将聚硅氮烷前驱体、二乙烯基苯和op-10溶解在去离子水和乙腈的混合溶剂中,充分搅拌后将均匀乳状液转移至反应釜中,在160℃-180℃下反应6-8h,通过抽滤将产物与溶液分离得到psn微球;

9、所述聚硅氮烷前驱体、二乙烯基苯和op-10的质量比为1~5:1:1;

10、步骤(12):将psn微球和乙酰丙酮铪加入到含有二甲苯的三颈烧瓶中进行聚合反应得到hf改性psn微球,然后对其依次进行交联固化、裂解以及热处理,得到sihfoc陶瓷微球;

11、所述sn微球和乙酰丙酮铪的质量比为2~5:1;

12、步骤(13):将sihfoc陶瓷微球与zrc混合粉料、pva溶液、去离子水以及无水乙醇球磨4-6h形成均匀料浆悬浮液;

13、所述sihfoc陶瓷微球与zrc混合粉料8:2;

14、所述sihfoc陶瓷微球和zrc混合粉料与pva溶液、去离子水和无水乙醇的比例为1~5:1~5:1:1;

15、步骤(14):将步骤3得到的悬浮料浆溶液通过蠕动泵送入喷雾造粒设备的喷头,利用高速旋转的喷头产生的离心力将料浆悬浮液雾化成液滴,液滴与高温干燥空气发生热对流使得液滴中的水分快速蒸发,之后凝聚而形成zrc-sihfoc球形造粒粉。

16、所述步骤2的具体步骤为:

17、步骤(21):在200ml去离子水中加入1~5ml的硅烷偶联剂aptes,持续超声10min使其均匀分散在去离子水中,将zrc-sihfoc球形造粒粉加入到溶解有aptes的去离子水溶液中,反应10-30min;

18、步骤(22):在步骤(21)的溶液中加入mosi2粉末,反应10-30min后,使用去离子水和无水乙醇对混合溶液进行洗涤以停止反应和去除杂质,之后利用抽滤装置分离出产物,得到核壳结构zrc-sihfoc@mosi2复合粉末;

19、所述zrc-sihfoc造粒粉末和mosi2粉末的比例为1~5:1。

20、所述步骤(12)中交联固化温度为100-400℃。

21、所述步骤(12)中裂解温度为800-1200℃。

22、所述步骤(12)中热处理温度1400-1600℃。

23、所述步骤(14)中造粒过程的参数如下:入口温度300-350℃、出口温度100-130℃、蠕动泵喂料速度10-20r/min、喷头转速350r/min。

24、一种所述制备方法得到核壳结构硅基陶瓷改性zrc复合粉末的使用方法,其特征在于:作为喷涂粉末用于等离子喷涂。

25、有益效果

26、本发明提出的一种用于热喷涂的核壳结构硅基陶瓷改性zrc复合粉末的制备方法及使用方法,首先通过球磨混合和喷雾造粒制备得到zrc-sihfoc球形粉末,之后利用硅烷偶联剂3-氨丙基三乙氧基硅烷对无机粉末zrc-sihfoc和mosi2进行化学改性,使得无机粉末表面活化,促进zrc-sihfoc造粒粉末和mosi2之间通过静电吸附作用和化学键合进行自组装,形成核壳结构zrc-sihfoc@mosi2复合粉末。本发明制备的核壳结构硅基陶瓷改性zrc复合粉末具有良好流动性、高的致密度以及更好的内聚力,可以更好地满足等离子喷涂设备对于喷涂粉末尺寸和流动度的要求。与现有技术相比较,本发明制备工艺简单且可控,制备成本低且周期短,适合于大规模生产,有着较好的应用前景。本发明适用于制备核壳结构无机复合粉体材料。

27、本发明利用喷雾造粒结合硅烷偶联剂化学改性的两步法制备得到核壳结构zrc-sihfoc@mosi2复合粉末。一方面改善了zrc-sihfoc造粒粉末表面孔隙较多且颗粒之间内聚力差的问题;另一方面,mosi2作为壳层不仅可以为内核材料提供保护,还可以利用其熔化程度高、塑性变形强的特性填充喷涂粒子层状堆叠时产生的孔隙,提升喷涂涂层的致密度,实现zrc-sihfoc粉末和mosi2粉末的优势互补,使得本发明制备的核壳结构zrc-sihfoc@mosi2复合粉末同时兼具内核和外壳材料的优异特性。且本发明制备工艺简单且可控,制备成本低且周期短,适合于大规模生产,有着较好的应用前景。

28、本发明首先通过喷雾造粒得到球形zrc-sihfoc粉末,之后利用硅烷偶联剂aptes对球形zrc-sihfoc粉末和无机粉末mosi2进行化学接枝,最终形成核壳结构zrc-sihfoc@mosi2复合粉末。aptes具有双官能团,其一端为烷氧基(-oc2h5),一端为胺基(-nh2)。在水等介质中,其易发生水解,使得烷氧基-oc2h5水解为硅烷醇(si-oh),此外,还有可能生成质子化胺。将zrc-sihfoc造粒粉末和mosi2粉末加入到含有aptes的水溶液中后,一方面,表面带有正电荷的zrc-sihfoc-aptes粉末和表面带有负电荷的mosi2粉末之间将产生库伦引力,使得内核和外壳之间通过静电吸附作用而形成核壳结构复合粉末。另一方面,硅烷偶联剂aptes改性后,会在无机粉末zrc-sihfoc和mosi2表面引入特殊的有机官能团(如烷氧基(-oc2h5)和胺基(-nh2)等),这些活性基团的存在使得无机粉末之间可以发生化学键合,从而形成核壳结构zrc-sihfoc@mosi2复合粉末。本发明可通过调整核层和壳层粉末的比例、硅烷偶联剂aptes含量和反应时间等工艺参数来控制核壳结构复合粉末的形貌和尺寸。

- 还没有人留言评论。精彩留言会获得点赞!