高效分解氟硅酸的方法与流程

本发明涉及氟化氢生产,具体为一种高效分解氟硅酸的方法。

背景技术:

1、氟化氢为氟化工最重要的基础原料,下游产业涵盖氟碳聚合物、含氟制冷剂、精细含氟化学品、氟化盐等类别。近年来,随着新能源市场对含氟聚合物和含氟添加剂的需求拉动了对氟化氢的需求。传统上,氟化氢主要是通过萤石矿生产,也是萤石下游最主要的产品。由于萤石日益紧张且作为不可再生战略性矿产,国家出台了相关的政策严控萤石的采掘和出口,因此业界一直在寻找其他途径制取氢氟酸,氟硅酸制取氢氟酸就是替代途径之一。氟硅酸主要是由湿法磷酸过程重。氟硅酸制取氟化氢目前最为成熟的技术路线为硫酸分解法,即利用大量浓硫酸分解氟硅酸以产生hf,主要反应如下。

2、h2sif6+h2so4(浓)→sif4↑+2hf↑+h2so4(稀)

3、3sif4+2h2o→2h2sif6+sio2↓

4、sio2+4hf→sif4↑+2h2o

5、从反应特性来看,1mol氟硅酸分解将会产生2mol的hf,同时会产生1mol的sif4,因此反应后的气相产物是sif4和hf的混合气,当前处理工序是将hf和sif4混合气送入分离工序进行处理后实现分离,其中hf作为产品,而sif4则返回装置被水吸收后重新生成氟硅酸和硅渣,而氟硅酸再与硫酸继续反应,硅渣排出系统,过程如此反复。由此可见,氟硅酸分解后产生的hf作为产品离开反应系统,而sif4需要在系统内大量循环。这就需要对氟硅酸分解产生的hf和sif4混合气进行不断的分离,这就无疑导致整个分离工序的设备规模大、投资高、能耗大。如cn201711082739.1中提出利用硫酸将氟硅酸分解后的sif4和hf混合物一起送入硫酸吸收塔进行分离,分离后sif4和hf各自送入相应的工序进行处理加工。如专利cn208249890u提出一种高效的硫酸法生产无水氟化氢反应器,该专利将反应罐和清洁装置相结合,通过特定设计的清洁杆和清洁辊,达到清理反应过程中产生的硫酸钙污垢和沉淀物,未有涉及提高反应效率或者分离效率的方法。cn21459892u提出一种氟硅酸分解的微反应器来解决含氟物质泄漏和控制风险的问题。cn 112340703b也提出一种氟硅酸分解的微反应器,该专利的主要目的在于解决产生的sif4被水吸收后制备纳米二氧化硅,而氟化氢经过分子蒸馏后实现提纯。但是微反应器主要适用于强化传质过程,一般适用于高端化学品的合成。用于大规模基础工业品的生产会面临反应器制造、操作和维护成本高的问题。可见,以上公开文献并未实质解决上述问题。

技术实现思路

1、本发明的目的是为了解决上述技术问题,提供一种工艺简单、易于控制、可高效分解氟硅酸、投资成本和生产成本低、能耗低、可实现连续化生产的高效分解氟硅酸的方法。

2、技术方案包括以下步骤:

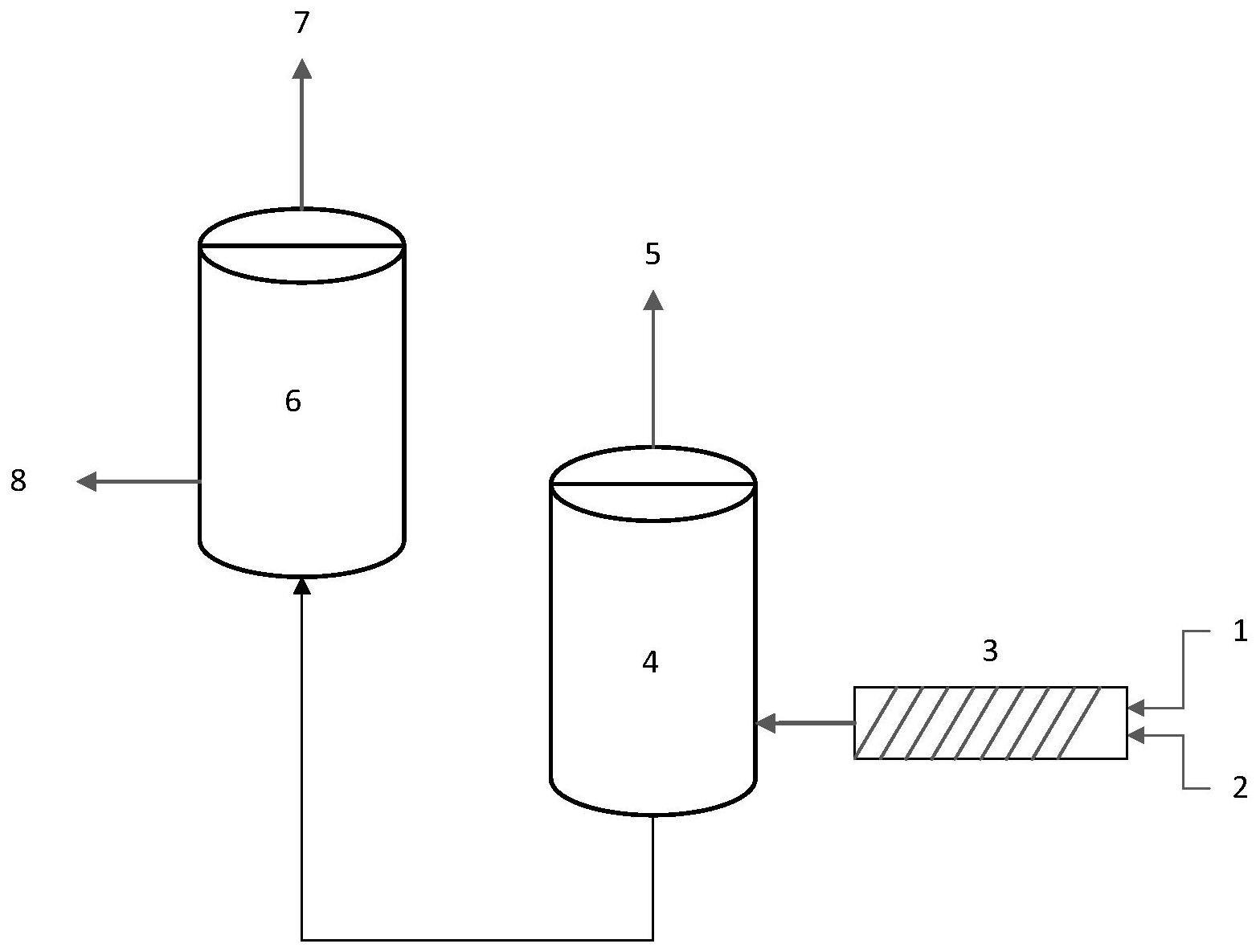

3、一)原料硫酸和氟硅酸通过管路输送进入预混器,在预混器中快速接触和混合,得到混合料;

4、二)混合料由预混器送入sif4发生器进行无搅拌反应,产生hf和sif4,利用sif4在硫酸的溶解度比hf低的特性,得气相中含有大量sif4、少量的水蒸气和极少量的hf,分离出的气相由sif4发生器引出进入下游工序;

5、三)sif4发生器内的液相送入hf发生器中进一步气液分离,液相中的hf释放至气相中由hf发生器顶部引出进入下游工序,液相由底部引出经后续工序处理后回用。

6、优选的,所述步骤一)中,所述原料中硫酸浓度为70-98wt%,氟硅酸浓度为12-45wt%,硫酸和氟硅酸的质量比为5:1—35:1。

7、优选的,所述步骤一)中,为硫酸的浓度范围为85-98wt%,氟硅酸的浓度范围为20-45%,硫酸和氟硅酸的质量比为18:1—30:1。

8、优选的,所述步骤一)中,控制原料在预混器内的停留时间为0.1-5min,温度为20-60℃。.

9、优选的,所述步骤一)中,控制原料在预混器内的停留时间为0.1-1min,温度为25-40℃。

10、优选的,控制sif4发生器中的反应温度为90-180℃,压力为1.05-1.80atm,停留时间为0.1-5min。

11、优选的,控制sif4发生器中的反应温度为120-160℃,压力为1.1-1.5atm,停留时间为0.5-2min。

12、优选的,控制hf发生器内的温度为110-180℃,压力范围为0.6-1.0atm,停留时间为3-10min。

13、优选的,所述步骤三)中,控制hf发生器内的温度130-170℃,停留时间2-8min,0.85-1.0atm。

14、本发明利用sif4在硫酸的溶解度比hf低得多的性质,在sif4发生器中,通过控制温度和硫酸浓度,让sif4尽可能进入气相,而尽量保持hf处于液相中,实现sif4的分离,通过控制压力,让水主要处在液相,而会不大量进入气相中,既有利于提高sif4的浓度,又可以降低气相中的水含量,同时避免sif4在管道中输送时出现水解生成硅胶而导致管道堵塞。然后再控制hf发生器为常压或者负压,配合控制温度,巧妙的将硫酸中吸收的hf释放进气相,从而实现hf与硫酸溶液的分离。同时,氟硅酸和硫酸均为强酸,腐蚀性强,因此本范明将主反应器做空桶设计,避免机械搅拌装置和特殊内构件设计导致设备加工成本增加和防腐处理成本高;同时在反应器前端设置器外预混器来进行原料混合,降低设备加工和维护成本。

15、上述sif4和hf分离过程不需要使用特殊的设备,只需要常规可控温的压力容器,大幅降低投备投资和运行成本。通过反应流程的设计和反应参数的控制就将氟硅酸分解反应和四氟化硅、氟化氢粗分离同时进行,并根据需要送至不同的工序进行下一个阶段的处理,是一种连续的生产工程。不再是将等待反应完全后,让四氟化硅和氟化氢混合后进入分离工序分离,再分别送至下一工序进行处理。由此可以缩短生产周期、明显的减小分离装置的设备尺寸,进一步减少投资和能耗。

16、采用本发明方法虽然不可避免的会在分离出的sif4气体中含有少量hf,以及分离出的hf气体中含有少量sif4,但基于对后续工序的分析,粗sif4下一步工序为氟硅酸浓缩,浓缩过程中sif4与水反应在缠上氟硅酸的同时会形成sio2,粗sif4中的hf会和sio2反应形成氟硅酸,因此粗sif4中即使含有少量的hf对该过程没有影响,甚至可以溶解浓缩过程产生的sio2,减少硅渣的产量;而粗hf下一步工序为浓硫酸吸收,粗hf中可能含有少量的sif4对该过程没有影响,因为该过程中sif4在浓硫酸中溶解度很小,即使溶解也在会后序含hf和硫酸的汽提分离过程中进入粗hf产品中,粗hf经过净化、提纯过程中后即可分离出sif4。

17、基于物料需要进行均匀需求,通常会在反应器内设置搅拌器以保证物料的充分混合,但一方面由于物料为强毒性、强酸性和强腐蚀性,设置搅拌装置及其动力传导方式或者设计内构建将增加反应器的设计难度和成本;另一方面,该氟硅酸和浓硫酸的反应为快速反应,在反应器内同步混合反应,即使设置的搅拌器也容易出现的反应死区和浓度不均匀的情况。为此,发明人将原料硫酸和氟硅酸先送入预混器预混,采用预混器在sif4发生器之前就将物料快速充分混合均匀,这有利于硫酸和浓氟硅酸在短时间内实现的均匀混合,保证sif4发生器内充分反应的同时也可取消sif4发生器内的搅拌及相关的传动装置,解决了由此带来的各种问题。所述预混器可以选择内部带螺旋、扰流板或折流板等类似结构的静态混合装置。

18、进一步的,利用sif4发生器的压力比hf发生器的压力高的特点,压差下sif4发生器底部的液相物料可自动经管道压入hf发生器,因而不需要设置强腐蚀酸性物料输送设备,进一步减低了成本。

19、本发明方法简单,设备简单、通过工艺条件的控制就能实现sif4和hf的分离,且降低sif4和hf的混合气分离的能耗及设备投资成本,采用本发明可以减少sif4分离塔数量或者减少现有分离设备的尺寸,进而减少设备投资;同时减少分离塔中吸收hf所需要的浓硫酸用量,减少原料消耗,两者合计减少生产成本8-15%。采用本发明不影响现有连续化生产,具有广阔的市场应用前景。

- 还没有人留言评论。精彩留言会获得点赞!