一种密度可调的金属-陶瓷复合研磨介质的制备方法与流程

本发明涉及研磨介质,具体为一种密度可调的金属-陶瓷复合研磨介质的制备方法。

背景技术:

1、氧化铝具有耐高温性强、耐磨性优良、耐腐蚀性好、廉价易得,可以作为研磨介质,广泛应用在建筑行业、冶金行业、油墨涂料等领域,为了满足工业生产的需求,对氧化铝研磨介质的综合性能提出了更高的要求,开发硬度高、耐磨性强的氧化铝研磨介质是研究热点,专利cn115340369b《三元复相耐磨陶瓷球及其制备方法》,公开了以氧化铝、硅酸锆、纳米氧化锆、滑石、氧化镧等作为原料,制备的三元复相耐磨陶瓷球,具有高硬度、高强度、低磨耗、密度可调的优点。

2、专利cn107312499b《一种球磨机用金属与陶瓷复合研磨介质及其制备方法》,公开了一种金属与陶瓷复合研磨介质,包括金属内核以及包覆在金属内核外周面上的外陶瓷层,将金属与陶瓷结合在一起,达到改变研磨体密度大小目的,并且不降低研磨效率的情况下,提高研磨体的耐磨性。本发明旨在微纳米氧化铝微球、硝酸钆、纳米氧化锆、刚玉等作为原料,制备一种硬度高、磨损率低、密度可调的金属-陶瓷复合研磨介质。

技术实现思路

1、(一)解决的技术问题

2、本发明提供了一种硬度高、磨损率低、密度可调的金属-陶瓷复合研磨介质的制备方法。

3、(二)技术方案

4、一种密度可调的金属-陶瓷复合研磨介质的制备方法,包括如下步骤:

5、(1)向蒸馏水中加入硝酸铝、尿素,搅拌溶解后加入乙醇和表面活性剂油酸,将溶液转移至水热反应釜中,保温反应,反应后过滤溶液,去离子水洗涤,最后将物料置于管式炉中,在空气气氛中进行煅烧,得到微纳米氧化铝微球;

6、(2)将微纳米氧化铝微球、硝酸钆、烧结助剂和乙醇加入到球磨机中进行球磨,然后将球磨浆料进行干燥,将物料置于冷等静压机中进行压至,最后将物料置于管式炉中,在空气气氛中进行烧结,得到钆掺杂氧化铝微球;

7、(3)将氯氧化锆加入到氢氧化钠溶液中,然后加入十六烷基三甲溴化铵,将溶液加热至60-90℃进行反应6-18h,反应后过滤,去离子水洗涤至中性,然后将产物在置于管式炉中,在空气气氛中进行煅烧,控制煅烧温度为800-1000℃,时间为2-3h,得到纳米氧化锆。

8、(4)将钆掺杂氧化铝微球、纳米氧化锆、刚玉、高岭土、碳酸钙、纳米二氧化硅和蒸馏水加入到球磨机中进行球磨,然后将球磨浆料干燥后置于冷等静压机中压至球状,最后再置于管式炉中,在空气气氛中进行煅烧,控制煅烧温度为1250-1400℃,时间为2-3h,得到密度可调的金属-陶瓷复合研磨介质。

9、优选的,所述(1)中硝酸铝、尿素、油酸的重量比例为100:120-180:400-750。

10、优选的,所述(1)中保温反应的温度为180-210℃,时间为3-8h。

11、优选的,所述(1)中煅烧温度为600-800℃,时间为3-5h。

12、优选的,所述(2)中微纳米氧化铝微球、硝酸钆、烧结助剂的重量比例为97-99.5:0.2-1.5:0.3-1.5。

13、优选的,所述(2)中烧结助剂包括氧化钙、氧化镁、二氧化锰或二氧化钛。

14、优选的,所述(2)中烧结温度为1350-1600℃,时间为3-6h。

15、优选的,所述(2)中氢氧化钠溶液的ph为9-10。

16、优选的,所述(3)中氯氧化锆和十六烷基三甲溴化铵的重量比例为100:150-320。

17、优选的,所述(4)中钆掺杂氧化铝微球、纳米氧化锆、刚玉、高岭土、碳酸钙、纳米二氧化硅的重量比例为40-75:5-12:10-18:4-10:12-20:4-10。

18、(三)有益的技术效果

19、以尿素作为沉淀剂,油酸作为表面活性剂,硝酸铝经过水热反应和煅烧,生成微纳米氧化铝微球,然后与硝酸钆和烧结助剂进行烧结,得到钆掺杂氧化铝微球,钆掺杂进入氧化铝的晶格,提高了氧化铝的晶体界面的结合强度,提高了氧化铝微球的强度和硬度。以钆掺杂氧化铝微球和纳米氧化锆作为研磨介质主要成分,刚玉、高岭土、碳酸钙、纳米二氧化硅复配,并通过优化和调节比例,得到密度可调的金属-陶瓷复合研磨介质,原料廉价易得,成本低廉,复合研磨介质具有硬度高、磨损率低、密度可调的优点。

20、说明书附图

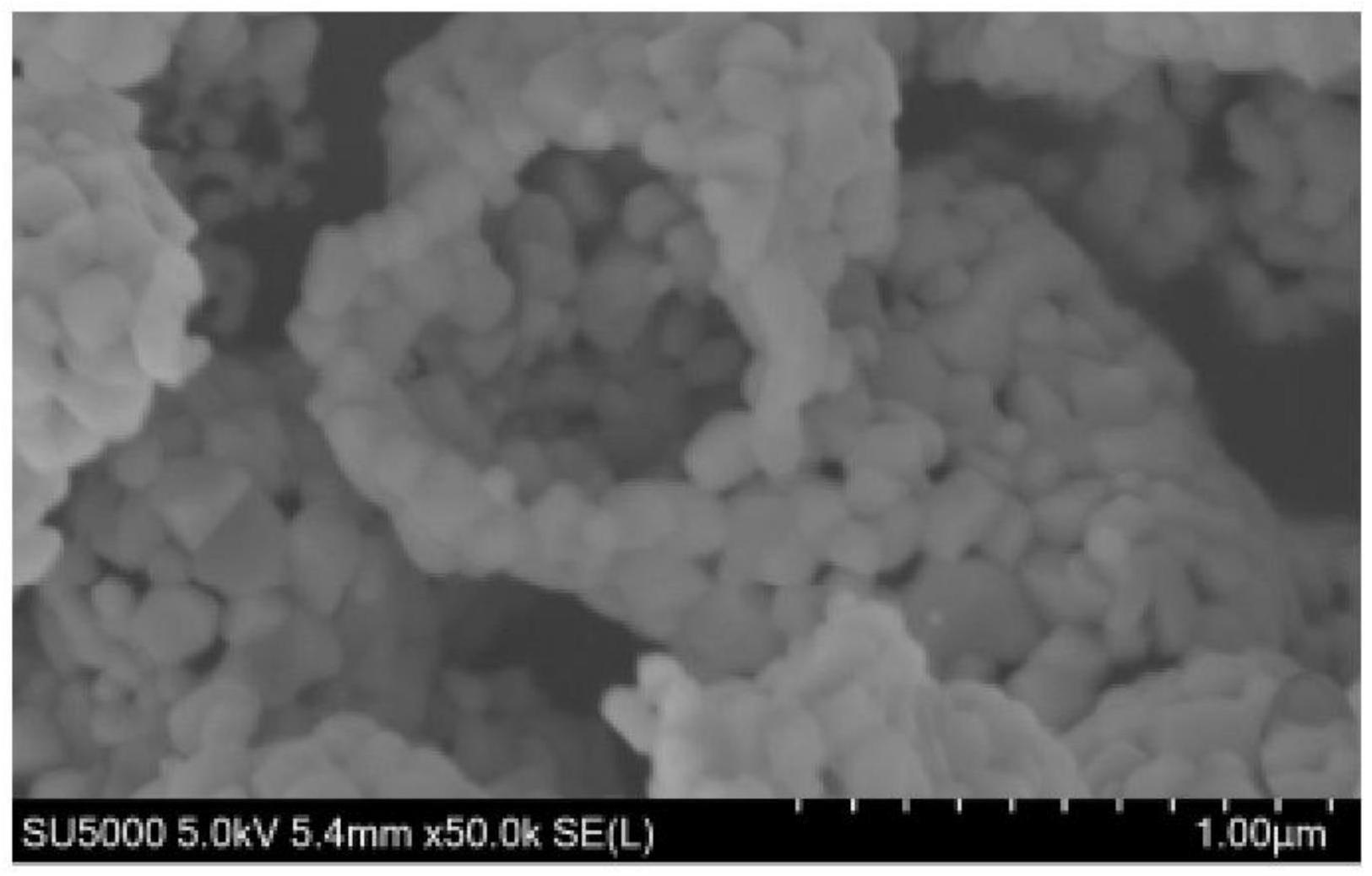

21、图1是钆掺杂氧化铝微球的扫描电镜图。

22、图2是纳米氧化锆的的扫描电镜图。

技术特征:

1.一种密度可调的金属-陶瓷复合研磨介质的制备方法,其特征在于:所述制备方法包括如下步骤:

2.根据权利要求1所述的密度可调的金属-陶瓷复合研磨介质的制备方法,其特征在于:所述(1)中硝酸铝、尿素、油酸的重量比例为100:120-180:400-750。

3.根据权利要求1所述的密度可调的金属-陶瓷复合研磨介质的制备方法,其特征在于:所述(1)中保温反应的温度为180-210℃,时间为3-8h。

4.根据权利要求1所述的密度可调的金属-陶瓷复合研磨介质的制备方法,其特征在于:所述(1)中煅烧温度为600-800℃,时间为3-5h。

5.根据权利要求1所述的密度可调的金属-陶瓷复合研磨介质的制备方法,其特征在于:所述(2)中微纳米氧化铝微球、硝酸钆、烧结助剂的重量比例为97-99.5:0.2-1.5:0.3-1.5。

6.根据权利要求1所述的密度可调的金属-陶瓷复合研磨介质的制备方法,其特征在于:所述(2)中烧结助剂包括氧化钙、氧化镁、二氧化锰或二氧化钛。

7.根据权利要求1所述的密度可调的金属-陶瓷复合研磨介质的制备方法,其特征在于:所述(2)中烧结温度为1350-1600℃,时间为3-6h。

8.根据权利要求1所述的密度可调的金属-陶瓷复合研磨介质的制备方法,其特征在于:所述(2)中氢氧化钠溶液的ph为9-10。

9.根据权利要求1所述的密度可调的金属-陶瓷复合研磨介质的制备方法,其特征在于:所述(3)中氯氧化锆和十六烷基三甲溴化铵的重量比例为100:150-320。

10.根据权利要求1所述的密度可调的金属-陶瓷复合研磨介质的制备方法,其特征在于:所述(4)中钆掺杂氧化铝微球、纳米氧化锆、刚玉、高岭土、碳酸钙、纳米二氧化硅的重量比例为40-75:5-12:10-18:4-10:12-20:4-10。

技术总结

本发明涉及研磨介质技术领域,且公开了一种密度可调的金属‑陶瓷复合研磨介质的制备方法,以尿素作为沉淀剂,油酸作为表面活性剂,硝酸铝经过水热反应和煅烧,生成微纳米氧化铝微球,然后与硝酸钆和烧结助剂进行烧结,得到钆掺杂氧化铝微球,钆掺杂进入氧化铝的晶格,提高了氧化铝的晶体界面的结合强度,提高了氧化铝微球的强度和硬度。以钆掺杂氧化铝微球作为研磨介质主要成分和纳米氧化锆,与刚玉、高岭土、碳酸钙、纳米二氧化硅复配,并通过优化和调节比例,得到密度可调的金属‑陶瓷复合研磨介质,原料廉价易得,成本低廉,复合研磨介质具有硬度高、磨损率低、密度可调的优点。

技术研发人员:任永国,朱振宇,魏小威,范孝友

受保护的技术使用者:安徽致磨新材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!