一种低热高标号水泥及其制备方法与流程

本发明涉及水泥及其制造领域,特别涉及一种低热高标号水泥及其制备方法。

背景技术:

1、低热硅酸盐水泥是常用的大坝水泥的一种,简称低热水泥,是由适当成分的硅酸盐水泥熟料加入适量石膏,经磨细制成的具有低水化热的水硬性胶凝材料。低热水泥水化热低,且具有优异的抗硫酸盐性能,而且干缩低,耐磨性好。低热水泥特别适用于水工大体积混凝土和高强高性能混凝土,已应用于首都机场路面、成乐高速公路、北京五环路大桥和混凝土制品,取得了良好的效果。在开发应用研究中,利用三峡工程使用的粗细骨料、粉煤灰等原材料做了大量的混凝土试验。目前低热水泥按其28天抗压强度可分为42.5和32.5等级,这两个等级的低热水泥的第7天抗压强度分别要求达到13.0和10.0等级,早期强度远低于同期零通用硅酸盐水泥,28天很难制得无高标号水泥。同时,低热水泥对熟料要求比较严格,低热水泥熟料的矿物主要以硅酸三钙、硅酸二钙、铝酸三钙为主,这些成分是早期水泥强度的来源,但又会大幅提升早期水泥的水化速率和累积水化热,影响后期产品的抗裂、耐腐蚀性。因此,生产出一种兼具低热和早强性能的水泥较为困难。

2、现有技术中,有大量学者通过优化匹配硅酸盐水泥熟料各矿物组成,使得水泥综合性能达到最佳,但始终无法突破低水化热和早强的矛盾。如何降低硅酸盐水泥熟料自身早期和累计水化热的同时,又能提高早期力学性能或长期服役性能,实现早强和低水化热协同成为水泥工业行业迫切需要解决的重大技术问题。如中国专利cn102898050b提供了一种高镁微膨胀低热水泥,其只通过利用氧化镁的延迟膨胀来减少低水化热产生的裂缝,该高镁微膨胀低热水泥28天的抗压强度并没有达到52.5mpa。

技术实现思路

1、针对以上现有技术的不足,本发明提供了一种低热高标号水泥,该水泥兼具低热和高标号性能,3天强度大于20.0mpa,7天强度大于33.0mpa,28天强度大于52.5mpa;3天水化热小于215kj/kg,7天水化热小于260kj/kg,满足gb/t200-2017中关于低热硅酸盐水泥的要求,具体通过以下技术实现。

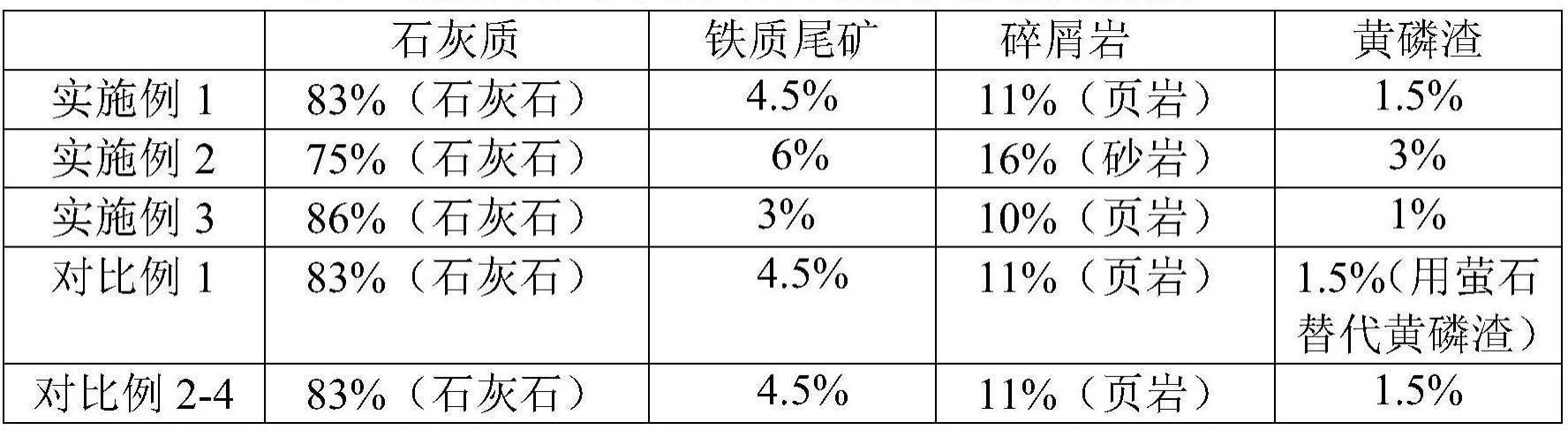

2、本发明提供一种低热高标号水泥,其为低热高标号水泥熟料配以石膏、外加剂、粒化高炉矿渣得到;所述低热高标号水泥熟料的生料配比按重量百分比为:石灰质75-86wt%、尾矿废渣3-6wt%、碎屑岩10-16wt%、黄磷渣1-3wt%;所述外加剂为聚丙烯酸和聚四氟乙烯,聚丙烯酸和聚四氟乙烯的质量比为1-2:1。

3、优选地,上述低热高标号水泥熟料的生料配比按重量百分比为:石灰质83wt%、尾矿废渣4.5wt%、碎屑岩11wt%、黄磷渣1.5wt%。

4、进一步地,上述黄磷渣的氟离子含量大于等于2.0%。

5、进一步地,上述低热高标号水泥熟料的矿物组成按照质量百分比为:铝酸三钙小于等于7%、硅酸二钙大于等于33%、游离氧化钙0.5-1%、氧化镁1.5-3.5%。

6、进一步地,上述低热高标号水泥熟料的碱含量为0.3-0.55%。

7、其中,所述石灰质为石灰石、泥灰岩、贝壳、钙质料姜石、石灰质河卵石中的一种或多种;所述尾矿废渣为铁质尾矿;所述碎屑岩为页岩、砂岩的至少一种。

8、上述粒化高炉矿渣粉磨后的比表需要控制在370-400m2/kg。

9、上述各生料组分在制备低热高标号水泥过程中的作用和原理为:生料配料中的黄磷渣成分有利于降低液相的形成温度,增加液相量,进而促进了硅酸盐熟料相的形成和提高了低热高标号水泥熟料的强度。向熟料中加入低水化热粒化高炉矿渣,降低了水泥的水化热,同时还保证了水泥的早期强度。向熟料中加入包含有聚丙烯酸和聚四氟乙烯的外加剂,聚丙烯酸的羧基会通过络合作用使钙离子富集在聚合物表面,进而使得硅酸根离子富集在聚合物周围,此过程降低了c-s-h成核速率,抑制了水泥水化热过程,同时,聚四氟乙烯有优良的电子绝缘性,能够减少钙离子与水分子的络合反应,从而尽可能使更多的钙离子与羧基络合,使聚丙烯酸的水化热抑制效果更好。将粒化高炉矿渣与黄磷渣、外加剂同时使用时,三者具有协同作用:外加剂、黄磷渣对粒化高炉矿渣的抗压强度加强功能有促进作用,同时,外加剂对水化热的抑制作用也得到了加强,三者共同突破了水化热和水泥早强的矛盾,实现了水泥早强和低水化热协同的效果。

10、本发明还提供了一种低热高标号水泥的制备方法,其特征在于,包括以下步骤:

11、s1、将上述低热高标号水泥熟料的生料进行混合,破碎粉磨后过筛,得到混合物;

12、s2、将s1中混合物在1350-1450℃下进行高温煅烧,煅烧40-50min,急速冷却到150℃以下后得到低热高标号水泥熟料;

13、s3、将s2中低热高标号水泥熟料与石膏、外加剂混合粉磨,粉磨后使其比表控制在290-320m2/kg;

14、s4、将粒化高炉矿渣单独粉磨,粉磨后使其比表控制在370-400m2/kg;

15、s5、将步骤s3所得和步骤s4所得搅拌混合均匀,制得低热高标号水泥。

16、上述低热高标号水泥中各组分的质量百分数为:粒化高炉矿渣30-40wt%、外加剂0.2-0.3wt%、低热高标号熟料55-65wt%、石膏5wt%。

17、与现有技术相比,本发明的有益之处在于:

18、1、本发明提供的生料配方中含有黄磷渣,有利于降低液相的形成温度,增加液相量,进而促进了硅酸盐熟料相的形成和提高了低热高标号水泥熟料的强度。通过向低热高标号水泥熟料中加入低水化热粒化高炉矿渣,降低了水泥水化热的同时,还保证了水泥的早期强度。本发明提供的低热高标号水泥的3天强度大于20.0mpa,7天强度大于33.0mpa,28天强度大于52.5mpa,且混合材的成本较低,使制备水泥的总体成本下降。

19、2、本发明还向低热高标号水泥熟料中加入了包含有聚丙烯酸和聚四氟乙烯的外加剂,聚丙烯酸的羧基会通过络合作用使钙离子富集在聚合物表面,进而使得硅酸根富集在聚合物周围,降低了c-s-h成核速率,抑制了水泥水化热过程。同时,聚四氟乙烯能够减少钙离子与水分子的络合反应,从而尽可能使更多的钙离子与羧基络合,使聚丙烯酸的水化热抑制效果更好,使得制备出的水泥3天水化热小于215kj/kg、7天水化热小于260kj/kg。

20、3、同时使用上述黄磷渣、外加剂和粒化高炉矿渣,使制备得到的水泥的抗压强度和水化热性能优于单独使用其中某一组分时的效果,从而使各自的功能发挥到最大,实现了水泥早强和低水化热协同的效果。

技术特征:

1.一种低热高标号水泥,其特征在于,其为低热高标号水泥熟料配以石膏、外加剂、粒化高炉矿渣得到;所述低热高标号水泥熟料的生料配比为:石灰质75-86wt%、尾矿废渣3-6wt%、碎屑岩10-16wt%、黄磷渣1-3wt%;

2.根据权利要求1所述的低热高标号水泥,其特征在于,所述低热高标号水泥熟料的生料配比按重量百分比为:石灰质83wt%、尾矿废渣4.5wt%、碎屑岩11wt%、黄磷渣1.5wt%。

3.根据权利要求1所述的低热高标号水泥,其特征在于,所述聚丙烯酸与所述聚四氟乙烯的质量比为1-2:1。

4.根据权利要求1所述的低热高标号水泥,其特征在于,所述低热高标号水泥熟料的矿物组成按照质量百分比为:铝酸三钙小于等于7%、硅酸二钙大于等于33%、游离氧化钙0.5-1%、氧化镁1.5-3.5%。

5.根据权利要求1所述的一种低热高标号水泥,其特征在于,所述石灰质为石灰石、泥灰岩、贝壳、钙质料姜石、石灰质河卵石中的至少一种。

6.根据权利要求1所述的一种低热高标号水泥,其特征在于,所述尾矿废渣为铁质尾矿。

7.根据权利要求1所述的一种低热高标号水泥,其特征在于,所述碎屑岩为页岩、砂岩的至少一种。

8.一种低热高标号水泥的制备方法,其特征在于,包括:

9.根据权利要求8所述的低热高标号水泥的制备方法,其特征在于,步骤s3和s4中,所述低热高标号水泥熟料、石膏、外加剂、粒化高炉矿渣的掺入量分别为55-65wt%、5wt%、0.2-0.3wt%、30-40wt%。

技术总结

本发明涉及水泥及其制造领域,具体公开了一种低热高标号水泥及其制备方法,该低热高标号水泥为低热高标号水泥熟料配以石膏、外加剂、粒化高炉矿渣得到;低热高标号水泥熟料的生料配比按重量百分比为:石灰质75‑86wt%、尾矿废渣3‑6wt%、碎屑岩10‑16wt%、黄磷渣1‑3wt%;外加剂为聚丙烯酸和聚四氟乙烯的混合物。通过向聚丙烯酸中加入聚四氟乙烯,显著提升了聚丙烯酸的水化热抑制效果,同时加入黄磷渣、粒化高炉矿渣,还提高了水泥的早期强度,实现了低热高标号水泥早强和低水化热协同的效果。

技术研发人员:柯于凯,叶俊,钱磊,王林海,叶瑞祥

受保护的技术使用者:阳新娲石水泥有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!