一种偏钛酸浆料的高效固液分离方法与流程

本发明涉及一种偏钛酸浆料的固液分离方法。

背景技术:

1、国内钛白粉企业85%以上采用硫酸法生产工艺,其中水解偏钛酸浆料会经过上片过滤→一洗→漂白→二洗,再进入后续工艺。

2、其中上片过滤产生的滤液会经过水解偏钛酸回收处理后,即得到通常所述的钛白废酸,其主要成分h2so4含量20%-25%,feso4含量为10%-15%。该类废酸的处置方法有两种,第一种采用多效废酸浓缩技术进行直接浓缩处理,最终分别产生50-92%的成品酸和黄亚铁(杂质含量高的一水硫酸亚铁),成品酸一般返回酸解工序回用,而黄亚铁或部分与硫铁矿掺烧制硫酸,或部分甚至全部打浆中和产红石膏渣;第二种为直接采用碱中和处理产红石膏渣。

3、一洗产生的酸性废水经过水解偏钛酸回收处置后,则排入环保车间进入中和处置,会产生大量的钛石膏渣。

4、二洗产生的清洗水则循环回用作一洗清洗水继续套用。

5、目前对于钛石膏渣的处置,主要通过堆存填埋,但占地空间大,随着钛白粉生产企业可供用地的不断溃缩,特别是沿海地区企业面临必须减渣的强大环保压力,因此,对于钛白粉企业的减渣需求热潮也呈现出“水涨船高”现象。

6、钛石膏渣主要来源于钛白废酸与一洗酸性废水的中和处置产生,目前主要对钛白废酸的处置进行了浓缩回收酸,而产生的黄亚铁有些企业掺烧制硫酸或外送生产聚铁,如不能完全消耗掉,最终也是被打浆中和产生了钛石膏渣;对于一洗产生的酸性废水,尽管有少数几家企业采用膜分离技术回收了部分纯净酸性水,但膜浓缩液的硫酸亚铁和未被处置的酸性废水最终还是被中和处置,是目前钛白粉生产企业产钛石膏渣的主要来源,也是需要重点关注的处置对象,给企业带来的困扰已久。

7、据硫酸法钛白粉生产企业的资料统计,每生产一吨钛白粉有1.8-1.9吨折百酸,会分别进入钛白废酸和一洗酸性废水中,其中硫酸与硫酸亚铁等组分在两者的分配占比约为50%:50%。因此,如何在合理处置钛白废酸的基础上,同时解决一洗酸性废水的处置问题,是摆在硫酸法钛白粉企业与环保工作者面前的一项艰巨挑战。

技术实现思路

1、本发明的目的在于提供一种经济环保、产生的钛石膏渣基本可忽略不计的偏钛酸浆料的高效固液分离方法。

2、本发明的技术解决方案是:

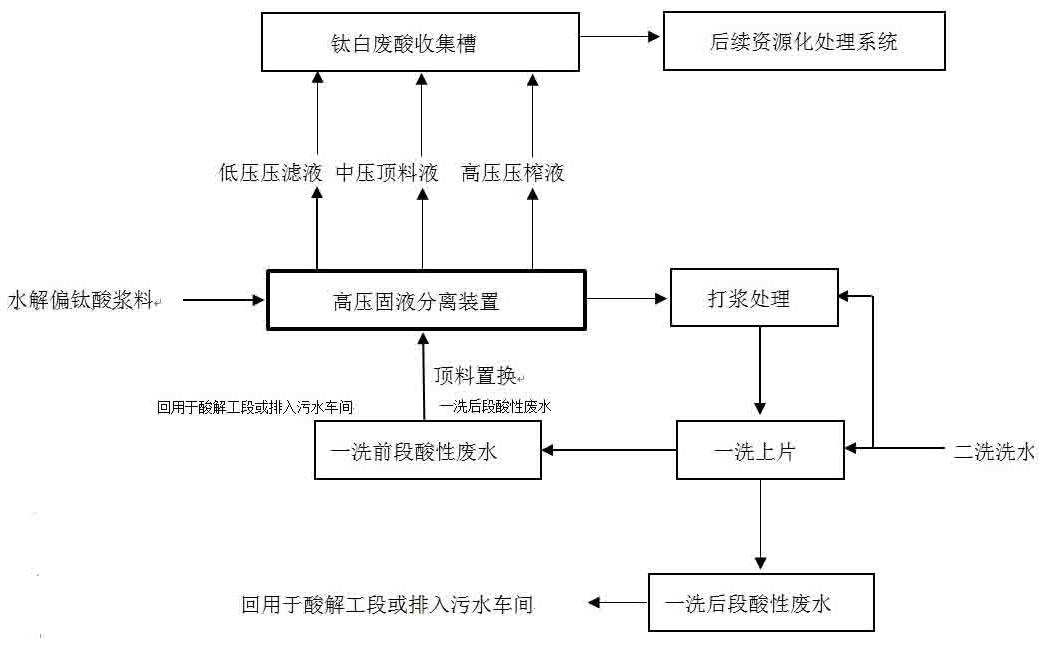

3、一种偏钛酸浆料的高效固液分离方法,其特征是:依次采用低压进料压滤、中压顶料、再高压压榨的固液分离方法,将水解偏钛酸浆料中大部分硫酸亚铁与硫酸杂质组分集中收集于上片过滤产生的钛白废酸中,使得仅有系统占比在5%~10%的硫酸亚铁与硫酸组分进入一洗酸性废水中,使得需要从水解浆料中分离出的硫酸亚铁与硫酸杂质组分绝大部分集中进入钛白废酸;而且可以大幅度减少一洗酸性废水的产生量,一洗酸性废水全部排入污水站进行中和处理,或者部分一洗酸性废水直接回用于钛铁矿酸解工段作为浸取液,剩余部分排入污水站进行中和处理。

4、所述将水解偏钛酸浆料中大部分硫酸亚铁与硫酸杂质组分集中收集于上片过滤产生的钛白废酸中,是指将水解偏钛酸浆料中90%~95%以上硫酸亚铁与硫酸杂质组分集中收集于上片过滤产生的钛白废酸中。

5、具体步骤为:

6、步骤一:降温处理后的水解偏钛酸浆料经过低压进料压力泵p01泵送至高压固液分离装置,设定泵送压力控制值为p1,当泵p01泵后压力达到p1值时,p01泵停机,得到压滤滤饼,切换阀门,启动顶水泵p02,泵出口压力p2,输送工艺水或一洗前段收集的较高浓度酸性洗水置换顶出滤饼中的残余浓酸液,设定顶水泵p02的运行累计流量为q,当累积流量达到设定值时,停顶水泵p02,启动高压水压榨泵p03,设定泵送压力控制值为p3,将上片滤饼进一步压榨,将残留的硫酸与硫酸亚铁组分尽量挤出;以上压滤产出的滤液收集在一起,均作为钛白废酸;

7、步骤二:对步骤一压滤后得到的压滤滤饼卸料,采用二洗酸性废水对压滤滤饼进行打浆,经过上片过滤,滤出液引入偏钛酸回收装置后清液体排放至污水车间;

8、步骤三:对经步骤二所述上片过滤后得到的滤饼进入一洗,采用循环回流的二洗废水作为一洗清洗用水,一洗过滤产生的酸性废水采用直接排放或采用两段分开收集;若采用两段分开收集,设定阀门切换时间为t2,在0~t2期间,将较高浓度的酸性废水收集于顶水泵p02的供水储罐作为顶料用途,当时间达到t2时,切换阀门,将剩余低浓度的酸性废水输送至相应收集池,作为钛铁矿酸解浸取液回用,或直接排放至污水处理站进行中和处置。

9、步骤一所述固液分离装置包括但不局限于板框隔膜压滤机的高压分离设备。

10、所述步骤一中p1取值为0.2~0.4mpa,p2取值为0.4~1.0mpa,p3取值为1.2~10.0mpa;q取值为批次进固液分离装置中的浆料偏钛酸质量为1.5~3.0倍;步骤二中所述t2取值为5~10min。

11、采用本高效固液分离方法可实现硫酸法钛白粉生产偏钛酸浆料中的杂质组分集中收集于高浓度的钛白废酸中,具体优势主要体现于以下几方面:

12、1)摆脱传统偏钛酸洗涤思路,将水解偏钛酸中的硫酸与硫酸亚铁等杂质组分在上片过滤与一洗过程中脱除进行重新分配,即钛白废酸与一洗酸性废水中的成分占比由传统的约50%:50%更改为(90%~95%):(5%~10%),达到集中收集的目的。

13、2)大幅度减少了一洗酸性废水的产生水量与杂质成分含量,若采用中和处理产生的渣量可大幅度减少,产生的钛石膏渣基本可忽略不计,甚至可实现一洗酸性废水几乎全部回用于酸解工序作为浸取液。

技术特征:

1.一种偏钛酸浆料的高效固液分离方法,其特征是:依次采用低压进料压滤、中压顶料、再高压压榨的固液分离方法,将水解偏钛酸浆料中大部分硫酸亚铁与硫酸杂质组分集中收集于上片过滤产生的钛白废酸中,使得硫酸亚铁与硫酸组分进入一洗酸性废水中,使得需要从水解浆料中分离出的硫酸亚铁与硫酸杂质组分绝大部分集中进入钛白废酸;一洗酸性废水全部排入污水站进行中和处理,或者部分一洗酸性废水直接回用于钛铁矿酸解工段作为浸取液,剩余部分排入污水站进行中和处理。

2.根据权利要求1所述的一种偏钛酸浆料的高效固液分离方法,其特征是:所述将水解偏钛酸浆料中大部分硫酸亚铁与硫酸杂质组分集中收集于上片过滤产生的钛白废酸中,是指将水解偏钛酸浆料中90%~95%以上硫酸亚铁与硫酸杂质组分集中收集于上片过滤产生的钛白废酸中。

3.根据权利要求1或2所述的一种偏钛酸浆料的高效固液分离方法,其特征是:具体步骤为:

4.根据权利要求3所述的一种偏钛酸浆料的高效固液分离方法,其特征是:步骤一所述固液分离装置包括但不局限于板框隔膜压滤机的高压分离设备。

5. 根据权利要求3所述的一种偏钛酸浆料的高效固液分离方法,其特征是:所述步骤一中p1取值为0.2~0.4mpa,p2取值为0.4~1.0 mpa,p3取值为1.2~10.0 mpa;q取值为批次进固液分离装置中的浆料偏钛酸质量为1.5~3.0倍;步骤二中所述t2取值为5~10min。

技术总结

本发明公开了一种偏钛酸浆料的高效固液分离方法,依次采用低压进料压滤、中压顶料、再高压压榨的固液分离方法,将水解偏钛酸浆料中大部分硫酸亚铁与硫酸杂质组分集中收集于上片过滤产生的钛白废酸中,使得仅有系统占比在5%~10%的硫酸亚铁与硫酸组分进入一洗酸性废水中,使得需要从水解浆料中分离出的硫酸亚铁与硫酸杂质组分绝大部分集中进入钛白废酸;而且可以大幅度减少一洗酸性废水的产生量,一洗酸性废水全部排入污水站进行中和处理,或者部分一洗酸性废水直接回用于钛铁矿酸解工段作为浸取液,剩余部分排入污水站进行中和处理。本发明经济环保、产生的钛石膏渣基本可忽略不计。

技术研发人员:冯杰,徐海峰,宗在勤,冯圣君

受保护的技术使用者:南通三圣石墨设备科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!