一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法与流程

本发明涉及陶瓷材料,具体涉及一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法。

背景技术:

1、sic晶须增韧的氧化铝陶瓷作为切削刀具材料,以其良好的断裂韧性和抗热冲击性能在切削高温合金等难加工材料方面表现了优异,它不仅延长了刀具的使用寿命,切削效率还远高于普通刀具,所以应用潜力巨大。目前市面上都是采用干压工艺生产,而干压工艺的余量留的多,形状简单,对复杂形状的产品,精度较差,后期加工余量较大,所需单边加工余量大于1mm,需要耗费大量的加工余量加工成本,且需要耗费一定的余量加工时间,导致sic晶须增韧的氧化铝陶瓷的生产效率较低,成本较高。

技术实现思路

1、为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,该注塑成型方法生产效率高,按照要求的形状和尺寸生产得到的碳化硅晶须增韧氧化铝陶瓷的单边加工余量可以控制在0.2mm以内,极大地减少了后期加工余量的工作量,大大缩短了生产周期,极大地降低了生产成本。

2、本发明的目的通过下述技术方案实现:一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,包括以下步骤:

3、a、球磨:将碳化硅晶须、二硼化鈦和氧化铝放入球磨设备中,球磨均匀,获得复合粉体;

4、b、密炼:将复合粉体和密炼助剂投入密炼机中,密炼、冷却并破碎后得到喂料;

5、c、注射成型:将喂料投入注塑机中,注射成型得到符合形状和尺寸要求的陶瓷生坯;

6、d、排蜡脱脂:将陶瓷生坯浸泡到脱脂溶剂中进行脱脂处理,得到脱脂坯料;

7、e、烧结:将脱脂坯料放入烧结炉中进行烧结处理,得到符合形状和精度要求的碳化硅晶须增韧氧化铝陶瓷。

8、所述步骤a的复合粉体中二硼化鈦和氧化铝的体积比为4:1。

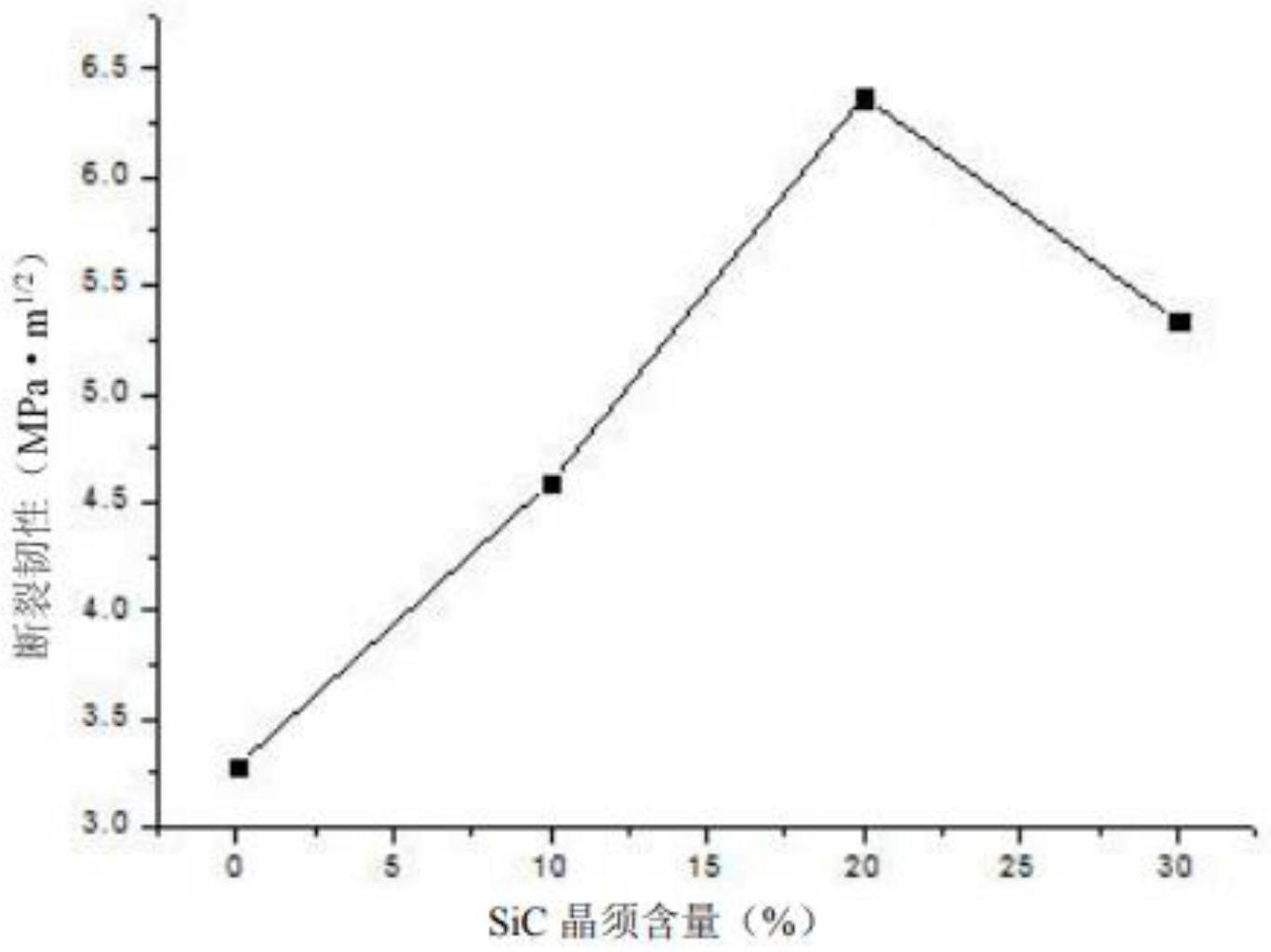

9、所述所述步骤a的复合粉体中碳化硅晶须的体积占比为10%-30%。

10、所述所述步骤a的复合粉体中碳化硅晶须的体积占比为20%。本申请通过将碳化硅晶须的体积占比控制在20%,可以显著提升碳化硅晶须增韧氧化铝陶瓷的抗弯曲强度和断裂韧性,实现碳化硅晶须增韧氧化铝陶瓷高效率、低成本生产的同时依然可以获得抗弯曲强度和断裂韧性性能均不错的碳化硅晶须增韧氧化铝陶瓷。

11、所述步骤a中:以无水乙醇作为分散剂,氧化锆球作为球磨介质进行球磨处理,复合粉体的粒径小于0.5μm。

12、所述步骤b中的密炼助剂为:60号石蜡、聚丙烯、高密度聚乙烯、油酸、以及乙烯和醋酸共聚物,占密炼机总投料的重量百分比分别为:60号石蜡9-12%、聚丙烯5-7%、高密度聚乙烯2-4%、油酸1-2%、乙烯和醋酸共聚物1-2%。

13、所述60号石蜡为全精炼石蜡,熔点60℃,密度0.925g/cm3;所述乙烯和醋酸共聚物分子量为342.43,密度0.948g/cm3。

14、本发明采用上述密炼助剂组合可以提升密炼得到的喂料的品质,利于后续注射成型的高效进行,且可以有效提升成型后的陶瓷生坯尺寸稳定性和表面平整度,从而提升本发明生产得到的碳化硅晶须增韧氧化铝陶瓷成品的精度,降低加工余量。

15、所述步骤c中注射成型为:用注塑机在170-190℃,压力70-100bar,速度35-55%,时间3-5s下打进40℃模具中,冷却10s获得陶瓷生坯,

16、所述步骤d中的脱脂溶剂为纯度99%的航空煤油,脱脂过程为:45℃浸泡120min,45-55℃浸泡120min,55-62℃浸泡60min,62℃保温浸泡5-7h。

17、所述步骤e中的烧结过程中为:400min内匀速将温度升高到100℃,360min内匀速将温度升高到200℃并保温60min,200min内匀速将温度升高到250℃并保温120min,300min内匀速将温度升高到350℃并保温30min,420min内匀速将温度升高到650℃,360min内匀速将温度升高到1050℃,450min内匀速将温度升高到1550℃并保温180min。

18、本发明采用上述多区段保温,多区段均匀升温的方式对脱脂坯料进行烧结处理,可以确保脱脂坯料各表面不会出现起皱或开裂问题,并有效提升碳化硅晶须增韧氧化铝陶瓷成品的精度,降低加工余量。

19、本发明的有益效果在于:本发明的注塑成型方法生产效率高,按照要求的形状和尺寸生产得到的碳化硅晶须增韧氧化铝陶瓷的单边加工余量可以控制在0.2mm以内,加工余量工作量比干压工艺减少了80%以上,极大地减少了后期加工余量的工作量,大大缩短了生产周期,极大地降低了生产成本。

技术特征:

1.一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,其特征在于:所述步骤a的复合粉体中二硼化鈦和氧化铝的体积比为4:1。

3.根据权利要求1所述的一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,其特征在于:所述所述步骤a的复合粉体中碳化硅晶须的体积占比为10%-30%。

4.根据权利要求1所述的一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,其特征在于:所述步骤a中:以无水乙醇作为分散剂,氧化锆球作为球磨介质进行球磨处理,复合粉体的粒径小于0.5μm。

5.根据权利要求1所述的一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,其特征在于:所述步骤b中的密炼助剂为:60号石蜡、聚丙烯、高密度聚乙烯、油酸、以及乙烯和醋酸共聚物,占密炼机总投料的重量百分比分别为:60号石蜡9-12%、聚丙烯5-7%、高密度聚乙烯2-4%、油酸1-2%、乙烯和醋酸共聚物1-2%。

6.根据权利要求5所述的一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,其特征在于:所述60号石蜡为全精炼石蜡,熔点60℃,密度0.925g/cm3;所述乙烯和醋酸共聚物分子量为342.43,密度0.948g/cm3。

7.根据权利要求1所述的一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,其特征在于:所述步骤c中注射成型为:用注塑机在170-190℃,压力70-100bar,速度35-55%,时间3-5s下打进40℃模具中,冷却10s获得陶瓷生坯。

8.根据权利要求1所述的一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,其特征在于:所述步骤d中的脱脂溶剂为纯度99%的航空煤油,脱脂过程为:45℃浸泡120min,45-55℃浸泡120min,55-62℃浸泡60min,62℃保温浸泡5-7h。

9.根据权利要求1所述的一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,其特征在于:所述步骤e中的烧结过程中为:400min内匀速将温度升高到100℃,360min内匀速将温度升高到200℃并保温60min,200min内匀速将温度升高到250℃并保温120min,300min内匀速将温度升高到350℃并保温30min,420min内匀速将温度升高到650℃,360min内匀速将温度升高到1050℃,450min内匀速将温度升高到1550℃并保温180min。

技术总结

本发明涉及陶瓷材料技术领域,具体涉及一种碳化硅晶须增韧氧化铝陶瓷的注塑成型方法,包括以下步骤:A、球磨:将碳化硅晶须、二硼化鈦和氧化铝放入球磨设备中,球磨均匀,获得复合粉体;B、密炼:将复合粉体和密炼助剂投入密炼机中,得到喂料;C、注射成型:将喂料投入注塑机中,注射成型得到符合形状和尺寸要求的陶瓷生坯;D、排蜡脱脂:将陶瓷生坯浸泡到脱脂溶剂中进行脱脂处理;E、烧结:将脱脂坯料放入烧结炉中进行烧结处理。该注塑成型方法生产效率高,按照要求的形状和尺寸生产得到的碳化硅晶须增韧氧化铝陶瓷的单边加工余量可以控制在0.2mm以内,极大地减少了后期加工余量的工作量,大大缩短了生产周期,极大地降低了生产成本。

技术研发人员:胡豪,谢志鹏,杨旭强,李正闯

受保护的技术使用者:东莞市夏阳新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!