一种二氧化硅纳米球形粉的电熔制备方法与流程

本发明属于无机非金属材料,具体涉及一种二氧化硅纳米球形粉的电熔制备方法。

背景技术:

1、二氧化硅微粉,又称硅微粉,是电子信息产业的一种重要基础原料,硅微粉可以分为晶型和无定型两大类,它无毒、无味、无污染,属于无机非金属材料,它必须经过特殊加工工艺后才能制成符合电子封装材料要求的球形二氧硅微粉。 随着电子信息工业的快速发展,大规模、超大规模集成电路对硅微粉的要求也越来越高,不仅要求其超细,而且要求其有高纯度、低放射性元素含量,特别是对于颗粒形状提出了球形化要求。集成电路的集成度越高,要求环氧塑封料中的硅微粉纯度越高,颗粒越细,球形化越好,大规模集成电路中应部分使用球形硅微粉,超大规模和特大规模集成电路中,集成度达到8m以上时,必须全部使用球形硅微粉。

2、目前已知的球形硅微粉大体有两种生产方法:

3、一、化学性的湿法。让含硅化合物在溶液中反应,通过各种手段控制均匀的生长速率,使反应产物尽量均匀地向各个方向生长,最终获得球形产物。用化学法生产的球形硅微粉,其球形度、球化率、无定形率都可达到100%,并且可以达到很低的放射性指标,但因其容积密度较低,当完全用此种球形粉制成环氧树脂塑封料,其塑封料块的密实性能、强度和线性膨胀率等受其影响,故实际使用中其最大只能加40%。

4、二、物理性的干法。根据固体热力学的原理,高温颗粒的尖角部位容易最早出现液相以及在气液固三相界面上液相表面张力较大、自动平滑成球体的现象来完成球化过程。高温等离子体熔融法、高温熔融喷射法和气体燃烧火焰熔融法等的物理法制备硅微粉可至微米级,但因其表面能团聚现象严重,其纯度、细度及其颗粒均匀度难以达到要求,目前技术还不很成熟。

5、国外球形硅微粉的制备通常采用二氧化硅高温熔融喷射法、在液相中控制正硅酸乙脂、四氯化硅的水解法等,但由于工艺复杂,这些方法国内还只停留在实验室阶段,有较大的技术难度,这是我国至今还不能生产出高质量球形硅微粉的重要原因之一,并且相当长一段时间,美、日、德等国际大公司一直垄断着半导体多晶硅硅材料的技术、市场和价格,并对我国一直进行技术封锁。

6、日本对于纳米级超微石英粉的球化技术处于世界领先水平,他们已大批量地投入生产并运用到航天、超大屏幕电子显像和大规模集成电路中,也是全世界球形硅微粉的主要出口国。我国纳米球形硅微粉市场的主要竞争对手有日本电气化学denka、日本micron、日本龙森tatsumori等,这3家公司了占据全球市场的70%。日本admatechs垄断1μm以下球形硅微粉市场;近年来以华飞电子、联瑞新材为代表的少数国内企业突破国外技术封锁,逐渐掌握高纯、小粒度(5um以上)球形硅微粉的气体燃烧火焰熔融法生产技术。以天然优质硅矿如石英为原料制备2um以下球形硅微粉技术在我国也就近几年才慢慢发展起来,与国外相比差距很大,尤其是对小于 500nm硅微粉的球化技术基本处于空白,一般都是采用化学方法合成,很难量产。

7、为适应超大规模集成电路对封装材料的要求,结合国内目前生产技术水平及产品质量,根据国际发展趋势,应加大对球形硅微粉的技术开发力度,引导向高纯度、超细化、高分散性、高均匀性以及高球形化方向发展。

技术实现思路

1、为解决上述技术问题,针对大规模、超大规模集成电路对二氧化硅微粉的要求,不仅要求其超细,而且要求其有高纯度、特别是对于颗粒形状提出了球形化要求,本发明提供了一种二氧化硅纳米球形粉的制备方法,其纳米球形粉的粒径小于100nm,制备所得产品纯度高,填补了粒径小于 500nm硅微粉的球化技术的空白。

2、本发明所采用的技术方案为:

3、一种二氧化硅纳米球形粉的电熔制备方法 ,其包括如下步骤:

4、步骤一,共磨:分别取100重量份的优质石英粉,15-22重量份的碳素材料,以及0.5-10重量份的金属硅粉,在磨机中共同磨细至100目以下,得到共磨混合料;

5、步骤二,圆盘造粒:将共磨混合料投入圆盘造粒机中,一边喷胶水一边滚动圆盘造粒,造粒成2-12mm的小球;

6、步骤三,烘球:将步骤二中造粒成的小球放入110℃的干燥箱中进行24小时干燥;

7、步骤四,筛球:将步骤三中干燥后的小球放入振动筛,筛掉小于2mm的小球及细粉;

8、步骤五,电熔气化:将步骤四中过筛后得到的2-12mm干燥小球投入电弧炉中通电升温,经过高温化学反应生成sio气体,sio气体从电弧炉里逸出并在逸出过程中与空气中的氧气相遇生成纳米球形的二氧化硅;

9、步骤六,收集:采用组合式收集装备将二氧化硅纳米球形粉收集并放入密闭的塑料桶中。

10、进一步,所述步骤一中的优质石英粉,其中sio2含量大于99.5%,其粒度为小于80目并经过酸洗除铁,使优质石英粉的氧化铁含量小于0.01%。

11、进一步,所述步骤一中的碳素材料,其中固定碳c含量大于99.5%,其粒度为小于80目并经过酸洗除铁,使碳素材料的氧化铁含量小于0.01%。

12、作为优选的,所述的碳素材料采用石油焦、石墨、木炭、竹炭、废电极、焦炭中的任意一种或多种。

13、进一步,所述步骤一中的金属硅粉,其中si含量大于99.5%,其粒度小于80目。

14、作为优选的,所述步骤二中圆盘造粒时喷洒的胶水为硅溶胶,或聚乙烯醇、聚乙二醇、黄糊精中的任意一种有机材料胶水。

15、进一步,所述步骤五中电弧炉采用致密高功率电极,所述电极体积密度大于1.80g/cm3,工作电压为100-380v,工作电流为4-15ka。

16、具体的,所述步骤五中电弧炉中通电升温发生的高温化学反应,是在温度大于1400℃时金属硅si与石英发生反应生成sio气体,活化了石英的晶格,继续升温至1765℃,活化石英的sio2开始与c发生化学反应并加速生成sio气体,sio气体从电弧炉里逸出并在逸出过程中与空气中的氧气相遇生成纳米球形的二氧化硅。

17、具体的,所述步骤六中的组合式收集装备,是由两道串联的陶瓷多管旋风除尘器连接脉冲布袋除尘器形成的装置,先经过两道串联的陶瓷多管旋风除尘器除去3微米以上的球形粉,然后更细的纳米级球形粉通过脉冲布袋除尘器收集并放入密闭的塑料桶中。

18、本发明的有益效果:

19、1、本发明采用sio2大于99.5%的优质石英为主原料,固定碳c大于99.5%的碳素材料和si大于99.5%的金属硅si为辅原料,将优质石英与碳素材料和金属硅按一定比例共同磨细成混合粉,混合粉经成球、干燥过筛后投入电弧炉中,金属硅si与石英sio2在高温下发生反应生成sio气体,石英sio2与c经高温化学反应生成sio气体,两股sio气体从电弧炉里逸出,在逸出过程中与空气中的氧气相遇生成纳米球形的二氧化硅,采用特定组合的收集装备将二氧化硅纳米球形粉收集并放入密闭的塑料桶中;用该方法制备的二氧化硅微粉纯度高、分散性好、属于纳米级超细球形粉,能适应超大规模集成电路对封装材料的要求。

20、2、本发明制备方法能够满足超大规模和特大规模集成电路对封装材料的要求,革新原球形硅微粉的两种生产方法(化学性的湿法和物理性的干法),使用本发明制备的二氧化硅纳米球形粉达到了超细化、高分散性、高均匀性以及高球形化,使之完全满足大规模、超大规模集成电路对硅微粉的要求。

21、3、本发明采用圆盘造粒制球,再烘球和筛球的工序步骤,一是能够防止物料入炉过程中有粉尘飞扬,影响收集气、粉体纯度,二是能够提高炉内物料的透气性,防止物料在电熔气化过程中产生的气体量过大,来不及排除而发生炉内喷炉现象,从而影响收集气、粉体纯度。

22、4、本发明添加金属硅粉为辅原料,在高温大于1400℃时金属硅si就与石英sio2发生反应化学生成sio气体,而石英sio2与c发生高温化学反应生成sio气体的开始温度为1765℃,金属硅si与石英sio2发生高温化学反应优先于石英sio2与c发生高温化学反应;一是能够补充石英sio2与c经高温化学反应生成sio气体的纯度,以确保最终获得的二氧化硅纳米球形粉的氧化硅含量大于99.9%;二是能够活化石英的晶格,有利于加快石英sio2与c发生高温化学反应。

23、5、本发明采用组合式收集装备,即两道串联的陶瓷多管旋风除尘器连接脉冲布袋除尘器组合而成的收集装备,让电弧炉里产生的气体先经过两道串联的陶瓷多管旋风除尘器除去3微米以上的球形粉,然后更细的纳米级球形粉通过脉冲布袋除尘器收集并放入密闭的塑料桶中,采用这样组合的收集装备能够防止二氧化硅纳米球形粉在收集过程中被二次污染。

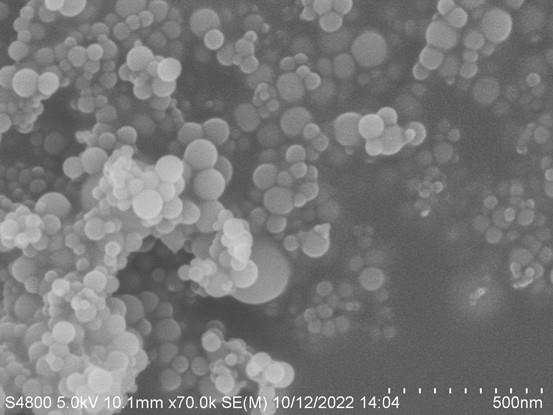

24、6、使用本发明制备的二氧化硅纳米球形粉纯度高,氧化硅含量大于99.9%;通过电镜观察其粒径小于100nm,见附图2电镜照片,填补了小于 500nm硅微粉的球化技术的空白。

- 还没有人留言评论。精彩留言会获得点赞!