一种磷锂铝矿生产磷酸锂的方法与流程

本发明涉及从磷锂铝矿中提取回收磷、锂资源的,尤其涉及一种从磷锂铝矿中提取磷、锂生产磷酸锂的方法。

背景技术:

1、磷酸锂主要用于制备磷酸铁锂正极材料,另外也用于生产彩色荧光粉、特种玻璃、催化剂等,目前主要从以下几种途径制取:1)碳酸锂、氢氧化锂加工的废液,2)锂矿及盐湖直接加工成磷酸锂,3)回收磷酸铁锂废旧电池是提炼出磷酸锂。锂资源作为我国新能源建设的核心战略金属资源,如果能够从多种矿产中加以提取,那么对于锂资源的供给将提供多种选择。

2、目前新能源行业蓬勃发展,使得行业对于制备锂电产品的原材料需求大增。磷锂铝矿中磷、锂含量高于一般的锂辉石与锂云母,目前已有从中回收磷、锂资源的报道,但是在回收过程中难免出现回收率不高,副产物过多的情况。

技术实现思路

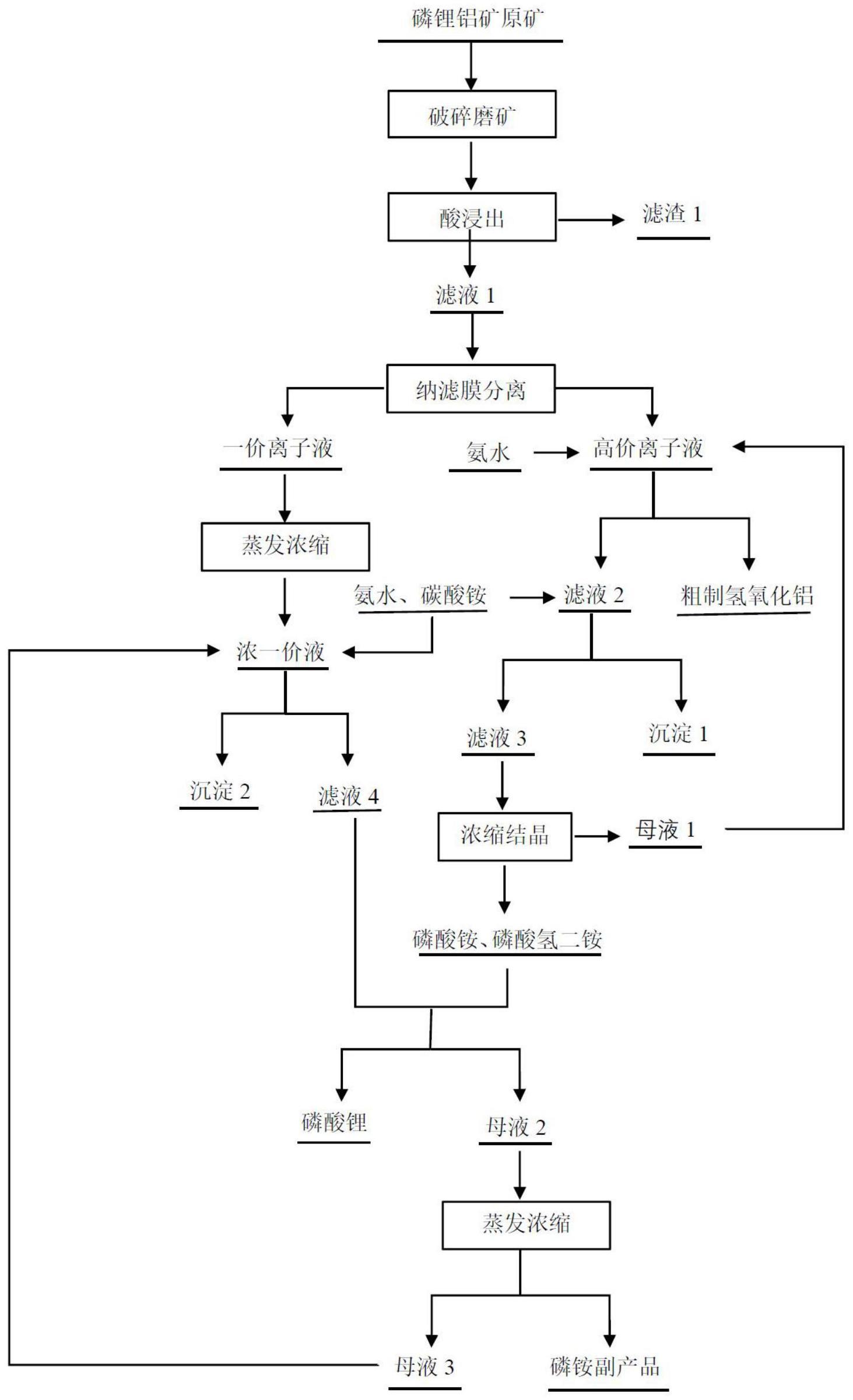

1、本发明提供一种磷锂铝矿生产磷酸锂产品与磷铵副产品的方法。该方法将磷锂铝矿破碎磨细后,采用硝酸、盐酸或硫酸进行加压浸出,得到浸出液与浸出渣,上述浸出液采用纳滤膜分离成为一价离子液与高价离子液,一价离子液经浓缩后采用氨水与碳酸铵除去其中微量的铁铝钙镁等杂质离子,得到高纯的锂盐溶液;高价离子液首先采用氨水除去其中大量的铁铝杂质,再经氨水与碳酸铵除去残留的钙镁杂质,得到较纯的磷酸盐溶液,该溶液经浓缩结晶得到磷酸铵与磷酸氢二铵的混合晶体;将磷酸铵与磷酸氢二铵的混合晶体溶解后加入到高纯的锂盐溶液中,得到磷酸锂沉淀与母液1,该磷酸锂经水洗后即得到高纯磷酸锂产品;上述母液1经结晶后得到磷铵副产品与母液2,将母液2返回至一价离子液综合回收。

2、本发明采用强酸加压浸出对矿石中的锂、磷有较好的浸出效果,采用氨水与碳酸铵除杂过程中不仅实现了对溶液中杂质离子的去除,而且在后续工艺中将引入的铵根离子转化为副产品加以利用,即整个工艺过程中体现了添加剂的多功能作用,且不额外产生废水废渣。整体工艺巧妙,可行性高,且环境友好。

3、为实现上述发明目的,本发明提供如下技术方案:

4、步骤s1:将磷锂铝矿破碎磨细,得到矿粉;

5、步骤s2:将步骤s1的矿粉与强酸混合加压浸出,得到浸出液与浸出渣;

6、步骤s3:将步骤s2中的浸出液采用纳滤膜分离,得到主要含硫酸锂的一价离子液与主要含磷酸铝的高价离子液;

7、步骤s4:将步骤s3中的一价离子液浓缩后与氨水和碳酸铵混合反应,除去其中微量的铁铝钙镁杂质,得到纯净的硫酸锂溶液;

8、步骤s5:将步骤s3中的高价离子液与氨水混合进行一段除杂,除去其中大部分的铝、铁元素,一段除杂液再与氨水、碳酸铵混合进行二段除杂,除去其中的钙镁元素,得到较纯的磷酸盐溶液;

9、步骤s6:将步骤s5中的磷酸盐溶液浓缩结晶,得到磷酸铵与磷酸氢二铵的混合晶体与结晶母液1,其中结晶母液1返回步骤s5进行除杂;

10、步骤s7:将步骤s6中的磷酸铵与磷酸氢二铵的混合晶体溶解后与步骤s4中的硫酸锂溶液混合反应,得到磷酸锂沉淀与沉淀母液;

11、步骤s8:步骤s7中的磷酸锂沉淀经水洗后得到高纯磷酸锂产品,步骤s7中沉淀母液浓缩结晶获得硫酸磷铵副产品与浓缩母液2;

12、步骤s9:步骤s8中的浓缩母液2返回步骤s4循环利用。

13、作为本发明的一种优选技术方案,所述步骤s1中,磷锂铝矿磨细粒度为d90≤74μm。

14、作为本发明的一种优选技术方案,所述步骤s2中,加压浸出使用的强酸为硫酸(质量浓度为98%),也可以选用硝酸或盐酸。

15、作为本发明的一种优选技术方案,所述步骤s2中,加压浸出的温度范围为120-200℃,更优选地温度范围为140-180℃。

16、作为本发明的一种优选技术方案,所述步骤s2中,硫酸用量为该矿粉中所有能与硫酸反应的元素消耗量(以下称理论耗酸量)的70-150%,更优选地硫酸用量为理论耗酸量的80-140%。

17、作为本发明的一种优选技术方案,所述步骤s2中加压浸出时间为0.5-4h,更优选地浸出时间为0.5-3h。上述浸出温度、浸出时间和硫酸用量可保证磷、锂等元素充分浸出。

18、作为本发明的一种优选技术方案,所述步骤s3中,所述纳滤膜为卷式耐酸纳滤膜,纳滤膜分离级数为1-5级,更优选地分离级数为2-4级。其中所述纳滤膜分离级数是指纳滤膜分离一级得到的高价离子液再进行第二级分离,以此进行第三级、第四级等。

19、作为本发明的一种优选技术方案,所述步骤s4中,氨水的加入中和了浓缩的一价离子液中的残酸,并与铁离子、铝离子反应,生成氢氧化铁、氢氧化铝沉淀;碳酸铵的加入使得碳酸根与钙离子、镁离子生成碳酸钙、碳酸镁沉淀,这样除去了浓缩一价离子液中微量的铁铝钙镁杂质,得到纯净的硫酸锂溶液。一价离子液浓缩终点的c(li+)=10-20g/l,与氨水反应终点ph为9≤ph≤12,碳酸铵使用量为沉淀一价离子液中所有钙镁离子所需量的1-5倍。

20、作为本发明的一种优选技术方案,所述步骤s5中,加入氨水和碳酸铵之后发生的反应与步骤s4相同,都是除去铁铝钙镁杂质。高价离子液与氨水反应的一段除杂终点ph为4≤ph≤8,二段除杂终点ph为9≤ph≤12,碳酸铵使用量为沉淀一段除杂液中所有钙镁离子所需量的1-5倍。

21、上述一价离子液、高价离子液与氨水反应的主要目的均为除去其中的铁铝杂质,但因高价离子液中铁铝杂质含量多,为避免生成的铁铝沉淀长时间存在于体系中吸附带走部分有价金属,因此高价离子液与氨水反应时控制反应终点ph为4-8;一价离子液中铁铝含量极低,因此沉淀量也很少,可在铁铝沉淀完全后继续调节ph开展沉淀钙镁的操作。过低过铵盐使用量将不足以沉淀完全钙镁元素、过高的铵盐使用量将存在浪费现象。实验结果表明,本技术中所述的铵盐使用量较为合适。

22、所述步骤s6中,结晶母液1为磷酸盐的饱和溶液,其中含有大量的磷酸铵等盐类。随着浓缩倍数的提高,其中残留的极微量铁铝钙镁等杂质离子浓度也会提高,因此需要返回步骤s5进行除杂处理。

23、作为本发明的一种优选技术方案,所述步骤s7中,可实现磷酸铵和磷酸氢二铵与硫酸锂反应,得到磷酸锂沉淀与硫酸铵、磷酸铵溶液。将磷酸锂沉淀分离后,沉淀母液的主要成分即为硫酸铵与残留的磷酸铵溶液。通过控制磷酸铵与磷酸氢二铵的加入量,可保证硫酸锂溶液中的大部分锂沉淀为磷酸锂。因此在磷酸铵、磷酸氢二铵的混合溶液与硫酸锂溶液反应过程中,磷酸铵、磷酸氢二铵的混合溶液用量为磷酸根与锂离子完全反应生成沉淀的0.8-1.2倍。

24、所述步骤s8中,浓缩母液2由沉淀母液浓缩结晶获得,为饱和硫酸铵和磷酸铵溶液。同步骤s6,浓缩母液2中残留大量的硫酸铵和磷酸铵,并且随着浓缩倍数的提高,其中残留的杂质离子含量也升高了,所以需要返回步骤s4回收铵盐并除去杂质。

25、作为本发明的一种优选技术方案,所述步骤s9的结晶过程为浓缩结晶,所述结晶过程中控制硫酸铵浓度为700-1000g/l。

26、通过上述技术方案,本发明的有益效果为:

27、本发明提供的强酸浸出方法对磷锂铝矿中的磷、锂资源有较好的浸出效果,工艺中的辅料具有多种效用,整个工艺过程中不产生额外的废渣废水,并且引入的辅料最终以副产品的形式排除系统,工艺流程具有绿色环保的先进性。

- 还没有人留言评论。精彩留言会获得点赞!