少子寿命确定方法、拉晶方法及用于太阳能电池的硅片与流程

本发明涉及晶体生长,尤其涉及一种少子寿命确定方法、拉晶方法及用于太阳能电池的硅片。

背景技术:

1、随着对环境要求的日益严格,目前对清洁能源的需求逐渐增加,而光伏行业是提供清洁能源的重要组成部分。在光伏行业中,多次装料拉晶技术为拉制单晶硅棒的重要技术之一,其具体过程为,拉制出圆柱体的单晶硅棒,后续再利用单晶硅棒制作太阳能电池时,需要将圆柱形的硅棒依次经过切断工序、切方工序和切片工序形成硅片,供电池端使用。

2、但目前,随着光伏行业的发展,硅片效率的提升进入了瓶颈期。

技术实现思路

1、基于此,本发明提供了一种少子寿命确定方法、拉晶方法及用于太阳能电池的硅片,用于提供一种通过确定同一炉台预拉制的硅棒的少子数据,来提高同一炉台硅片效率的技术方案。

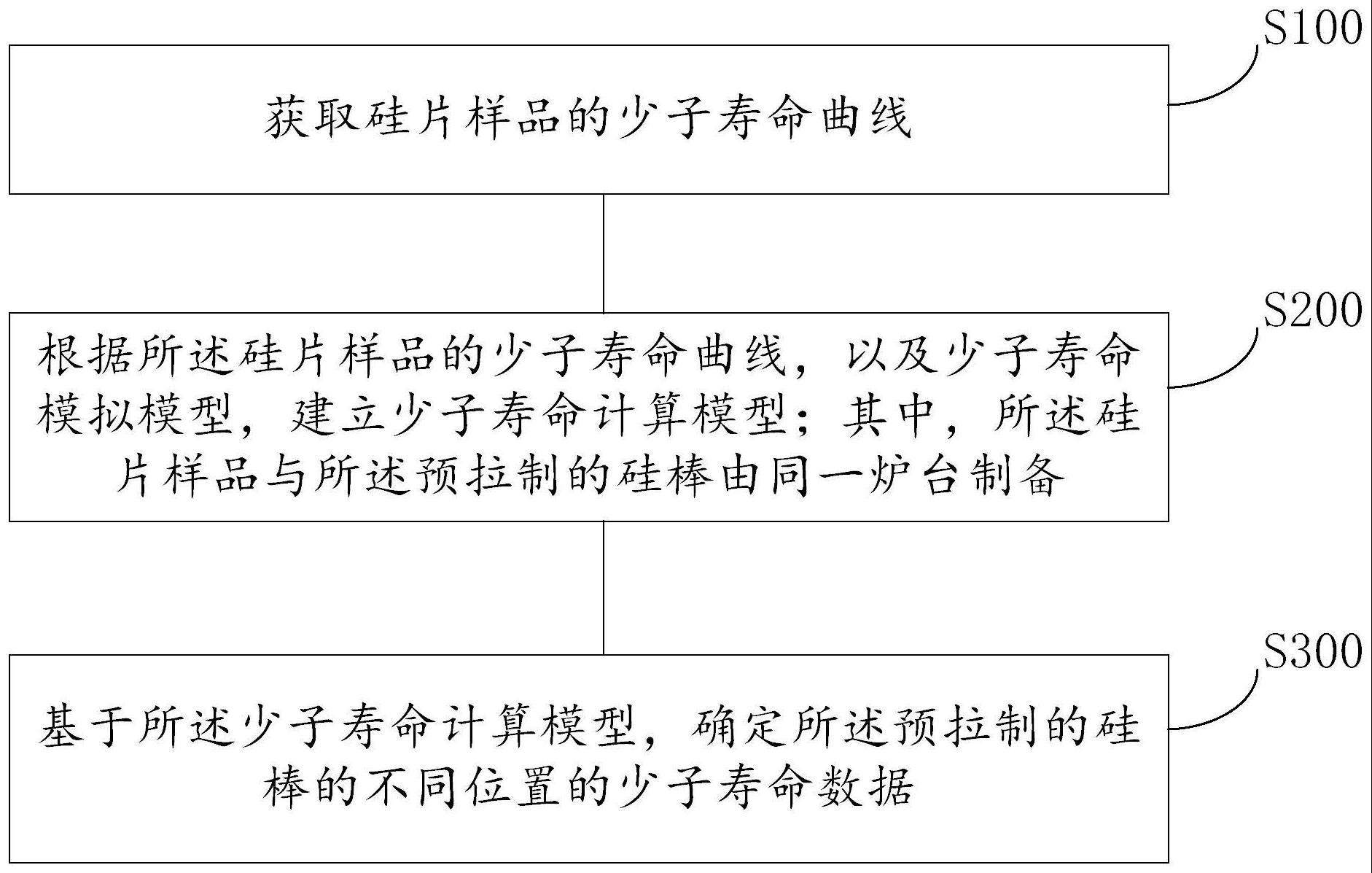

2、第一方面,本发明提供了一种少子寿命确定方法,应用于预拉制的硅棒中,所述少子寿命确定方法包括:

3、获取硅片样品的少子寿命曲线;

4、根据所述硅片样品的少子寿命曲线,以及少子寿命模拟模型,建立少子寿命计算模型;其中,所述硅片样品与所述预拉制的硅棒由同一炉台制备;

5、基于所述少子寿命计算模型,确定所述预拉制的硅棒的不同位置的少子寿命数据。

6、在采用上述技术方案的情况下,基于同一炉台已经制备的硅棒得到的硅片样品,获取该炉台制备的硅片样品的少子寿命曲线,然后再基于已知的少子寿命模拟模型,建立少子寿命计算模型。最后,基于少子寿命计算模型,就可计算出预拉制的硅棒不同位置处的硅片少子寿命数据。应理解,电池效率与硅片的电阻率,硅片少子寿命数据以及硅片的厚度相关,而除了硅片的少子寿命数据,硅片的电阻率以及硅片的厚度均可进行调整,故本发明在获得了硅片的少子寿命数据后,通过对硅片的电阻率和/或硅片的厚度进行调整,就可提高同一炉台拉制的硅片效率,可以解决现有技术中连续拉制的多个硅棒的少子寿命会逐渐递减,不能灵活调控电阻率以匹配最佳的电池效率参数,造成整炉硅片的效率损失。

7、在一种可能的实现方式中,所述获取硅片样品的少子寿命曲线包括:

8、从连续拉制的多根单晶硅棒的不同位置各选取多张硅片,作为硅片样品;

9、对所述硅片样品进行钝化处理后,测量每张硅片样品的少子寿命数据,得到所述硅片样品的少子寿命曲线。

10、在采用上述技术方案的情况下,本发明是从同一炉台中连续拉制的多根硅棒的不同位置选取多张硅片,作为硅片样品,也就是说,该硅片样品与预拉制的硅片为同一炉台拉制的,在此基础上,对硅片样品进行测量,获得硅片样品的少子寿命数据,可以相对准确的表征与该硅片样品属于同一循环段的预拉制的硅棒不同位置的少子寿命数据,再基于该少子寿命数据,调整硅片电阻率,可以准确的提高同一炉台拉制的硅片效率。

11、在一种可能的实现方式中,根据所述硅片样品的少子寿命曲线,以及少子寿命模拟模型,建立少子寿命计算模型包括:

12、根据所述硅片样品的少子寿命曲线以及所述少子寿命模拟模型,确定所述少子寿命模拟模型中的杂质浓度与固化分数之间的关系;

13、根据所述杂质浓度与固化分数之间的关系,以及所述少子寿命模拟模型,建立少子寿命计算模型。

14、在采用上述技术方案的情况下,可以根据已知的少子寿命模拟模型,以及硅片样品的少子寿命曲线,确定出少子寿命模拟模型中的杂质浓度与固化分数之间的关系,应理解,在少子寿命模拟模型中,当杂质浓度与固化分数之间的关系为已知条件时,就可根据少子寿命模拟模型,建立少子寿命计算模型,实现对预拉制的硅棒各个位置的少子寿命数据的计算。可见,本发明确定少子寿命计算模型的方法简单,计算量小。

15、在一种可能的实现方式中,所述基于所述少子寿命计算模型,确定预拉制的硅棒不同位置的少子寿命数据包括:

16、基于所述少子寿命计算模型、预拉制的硅棒不同位置的电阻率,以及预拉制的硅棒的固化分数,得到所述预拉制的硅棒各个位置的少子寿命数据。

17、在采用上述技术方案的情况下,本发明可以根据预拉制的硅棒不同位置的电阻率,以及预拉制的硅棒的固化分数和已经建立的少子寿命计算模型,确定出预拉制的硅棒各个位置的少子寿命数据。应理解,预拉制的硅棒不同位置的电阻率,以及预拉制的硅棒的固化分数为拉制硅棒前可以确定的数据,也就是说,根据本发明的方法可以在拉制硅棒前,确定出预拉制的硅棒各个位置的少子寿命数据,进而就可以根据该预拉制的硅棒各个位置的少子寿命数据,对同一炉台拉制的硅片效率进行优化,且根据以上描述可以本技术确定预拉制的硅棒各个位置的少子寿命数据方法简单有效。

18、第二方面,本发明还提供了一种拉晶方法,所述拉晶方法包括以下步骤:

19、根据所述预拉制的硅棒不同位置的少子寿命数据,以及对所述预拉制的硅棒不同位置的电阻率进行调整,确定所述炉台的硅片效率;其中,所述炉台的硅片效率符合目标效率要求;

20、根据所述炉台的硅片效率,确定所述预拉制的硅棒不同位置的硅片的掺杂量;

21、当利用所述炉台制备硅单晶时,根据所述预拉制的硅棒不同位置的掺杂量,对所述炉台进行掺杂,以进行拉晶工序。

22、在采用上述技术方案的情况下,电池效率与硅片的电阻率,硅片少子寿命数据以及硅片的厚度相关,在硅片的厚度已经确定的情况下,本发明基于前述确定的预拉制的硅棒不同位置的少子寿命数据,再对所述预拉制的硅棒不同位置的电阻率进行调整,就能够获得最优的炉台的硅片效率。应理解,硅棒不同位置处的掺杂量由预设的硅棒相应位置处的电阻率决定,在此基础上,根据上述调整后的预拉制的硅棒不同位置的电阻率,就可以得到预拉制的硅棒相应位置的硅片的掺杂量;基于该掺杂量,对炉台就行掺杂,就能够拉制出符合最优的炉台的硅片效率的硅棒,进而可以利用该硅棒制得高效率的电池。

23、在一种可能实现方式中,根据所述预拉制的硅棒不同位置的少子寿命数据,以及对所述预拉制的硅棒不同位置的电阻率进行调整,确定所述炉台的硅片效率包括:

24、基于整炉硅片效率预测模型、所述预拉制的硅棒不同位置的少子寿命数据和所述预拉制的硅棒不同位置对应的硅片厚度,对所述预拉制的硅棒不同位置的电阻率进行调整,得到所述炉台的硅片效率。

25、进一步的,所述整炉硅片效率预测模型满足:eff=f(ρ,τ,w);

26、所述eff为所述炉台的硅片效率,所述τ为预拉制的硅棒中目标位置处的少子寿命曲线,所述w为预拉制的硅棒相应位置处对应的硅片厚度,所述ρ为预拉制的硅棒相应位置处的电阻率。

27、其中,所述w的范围包括50mm-180mm,和/或,所述ρ的范围包括0.1ohm.cm-10ohm.cm。

28、在一种可能的实现方式中,根据所述炉台的硅片效率,确定所述预拉制的硅棒不同位置的硅片的掺杂量包括:

29、基于整炉硅片效率预测模型,所述炉台的硅片效率,所述预拉制的硅棒不同位置的少子寿命数据和所述预拉制的硅棒不同位置对应的硅片厚度,确定预拉制的硅棒不同位置的电阻率;

30、根据所述预拉制的硅棒不同位置的电阻率,确定所述预拉制的硅棒不同位置的硅片的掺杂量。

31、第三方面,本技术还提供了一种用于太阳能电池的硅片,用于太阳能电池的硅片为利用上述拉晶方法拉制的硅棒切割得到。

32、其中,所述硅片的厚度范围包括50mm-180mm。

33、当所述硅片为切割硅棒的头部得到的硅片时,所述硅片的电阻率为0.5ohm.cm-4ohm.cm,当所述硅片为切割硅棒的尾部得到的硅片时,所述硅片的电阻率为0.1ohm.cm-10hm.cm。

34、第四方面,本发明还提供了一种拉晶装置,包括处理器和存储器,所述存储器中存储有至少一条计算机指令,所述指令由所述处理器加载并执行以实现上述拉晶方法中所执行的步骤。

35、第五方面,本发明还提供了一种计算机存储介质,所述计算机存储介质中存储有指令,当所述指令被运行时,实现上述拉晶方法。

36、与现有技术相比,本发明提供第三方面、第四方面以及第五方面的有益效果与第二方面或第二方面任一可能的实现方式所描述的拉晶方法的有益效果相同,此处不做赘述。

- 还没有人留言评论。精彩留言会获得点赞!