单晶炉设备以及单晶硅棒的制造方法与流程

本公开实施例涉及光伏领域,特别涉及一种单晶炉设备以及单晶硅棒的制造方法。

背景技术:

1、单晶炉是一种在惰性气体(氮气、氦气为主)环境中,用石墨加热器将多晶硅等多晶材料熔化,用直拉(czochralski,cz)法生长无错位单晶的设备。直拉法包括使由石英制成的坩埚中的多晶硅熔化以获得硅熔体,将单晶晶种浸入硅熔体中,以及连续地提升晶种移动离开硅熔体表面,由此在移动过程中在相界面处生长出单晶硅棒。传统的直拉硅单晶炉包括一主炉室和一副炉室,晶体在主炉室内提拉出熔体之后上升到副炉室内部缓慢冷却,待晶棒冷却取出。

2、氧含量作为单晶硅棒的重要检测指标,对于单晶硅电池片相关性能影响较大,单晶硅棒中的氧主要来源于石英坩埚与熔硅反应所产生的一氧化硅。现有单晶炉热场氩气流速较慢,无法将挥发出来的一氧化硅快速及时的从石英坩埚内排出,导致一氧化硅分凝进入单晶硅棒,晶棒氧含量随之增加,而单晶硅棒中氧含量较高会影响电池片的性能。

技术实现思路

1、本公开实施例提供一种单晶炉设备以及单晶硅棒的制造方法,至少有利于降低单晶硅棒中的氧含量。

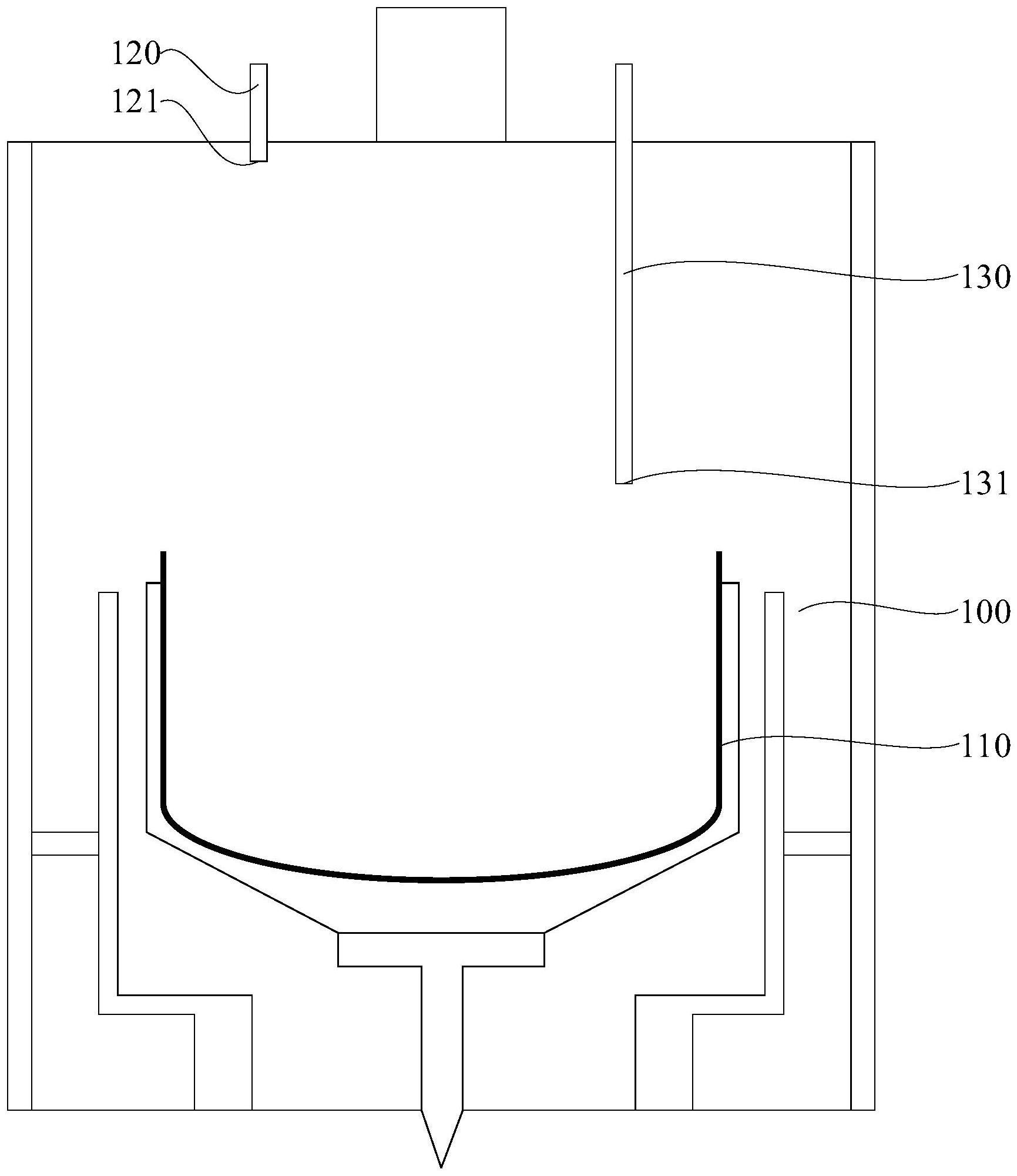

2、根据本公开一些实施例,本公开实施例一方面提供一种单晶炉设备,包括:炉室;坩埚,所述坩埚位于所述炉室内,且所述坩埚位于所述炉室底部;第一进气管,所述第一进气管具有第一进气口,所述第一进气口位于所述炉室的顶部;第二进气管,所述第二进气管具有第二进气口,在进行熔化阶段以及拉晶阶段,所述第二进气口位于所述炉室内且位于所述坩埚上方,所述第二进气口与所述坩埚的距离小于所述第一进气口与所述坩埚的距离;流量控制器,用于控制所述第一进气口的气体流量以及所述第二进气口的气体流量;压强调节器,用于在熔化阶段将所述炉室内的压强控制为第一预设压强,在拉晶阶段将所述炉室内的压强控制为第二预设压强,所述第二预设压强大于所述第一预设压强。

3、在一些实施例中,所述第二进气管伸进所述炉室内的长度可调,以使所述第二进气口相对于所述坩埚的距离可调;所述单晶炉设备还包括:移动件,所述移动件在所述炉室内的位置可调,且所述移动件与所述第二进气管连接,所述移动件在所述炉室内的位置调整以带动所述第二进气管伸进所述炉室内的长度调整。

4、在一些实施例中,所述单晶炉设备还包括:水冷热屏结构,所述水冷热屏结构位于所述炉室内,且所述水冷热屏结构位于所述坩埚的上方,所述水冷热屏结构包括水管;其中,所述第二进气管固定于所述水管上。

5、在一些实施例中,在进行熔化阶段以及拉晶阶段,所述第二进气口与所述坩埚之间的距离为100mm-200mm。

6、在一些实施例中,所述第一进气管的直径为20mm-50mm;和/或,所述第二进气管的直径为20mm-50mm。

7、在一些实施例中,所述单晶炉设备还包括:外导流筒,所述外导流筒位于所述炉室内,且所述外导流筒位于所述坩埚上方,沿所述炉室的延伸方向所述外导流筒的剖面为锥面,所述锥面的角度大于或等于30°。

8、根据本公开一些实施例,本公开实施例另一方面还提供一种单晶硅棒的制造方法,包括:装料阶段,将硅料放入所述坩埚内;熔化阶段,在所述熔化阶段,所述第一进气口以及所述第二进气口均向所述炉室内提供惰性气体,且所述第二进气口与所述坩埚的距离小于所述第一进气口与所述坩埚的距离,其中,所述第一进气口的气体流量以及所述第二进气口的气体流量为第一流量,所述炉室内的压强为第一预设压强;拉晶阶段,在所述拉晶阶段,所述第一进气口以及所述第二进气口均持续向所述炉室内提供惰性气体,且所述第二进气口与所述坩埚的距离小于所述第一进气口与所述坩埚的距离,其中,所述第一进气口的气体流量以及所述第二进气口的气体流量为第二流量,所述炉室内的压强为第二预设压强;其中,所述第一流量大于所述第二流量,所述第一预设压强小于所述第二预设压强。

9、在一些实施例中,所述第一流量为200-500l/min;所述第二流量为150-300l/min。

10、在一些实施例中,所述压强调节器包括抽气泵,且所述抽气泵的开度可调。

11、在一些实施例中,所述第二预设压强为8-12tor,所述抽气泵的开度为70%-90%;所述第一预设压强为3-7tor,所述抽气泵的开度为95%-100%。

12、本公开实施例提供的技术方案至少具有以下优点:

13、本公开实施例提供的单晶炉设备中,包括炉室、坩埚、第一进气管、第二进气管、流量控制器以及压强调节器。其中,坩埚位于炉室内且位于炉室底部,第一进气管的第一进气口位于炉室顶部,第二进气管的第二进气口位于坩埚上方,并且第二进气口与坩埚的距离小于第一进气口与坩埚的距离。流量控制器用于控制气体流量,压强调节器用于调节炉室内的压强,并且使得熔化阶段炉室的压强小于拉晶阶段炉室的压强。其中,第一进气管与第二进气管喷出的气体的作用之一为带走硅料中的氧,使得单晶炉设备生产出的单晶硅棒中具有较低的氧含量,进气管中传输惰性气体,惰性气体通过第一进气口以及第二进气口输送进炉室内,并且向下传输至坩埚中的硅料处,带走硅料中的氧,在传输过程中,惰性气体会产生一定的损耗,传输至坩埚内硅料处的惰性气体的气体流量会小于第一进气口处以及第二进气口处的气体流量。本公开实施例中第二进气口与坩埚的距离较近,能够减小第二进气管喷出的气流在炉室内的传输路径,从而可以减少第二进气口喷出的惰性气体在炉室内传输对气体流量造成的损失,使得传输至坩埚中的液面处的气体流量较大,从而使得气体能够带走较多的硅料中的氧,能够有效降低单晶炉设备生产出的单晶硅棒中的氧含量,从而能够优化以单晶硅棒为原料生产出的电池片的性能。

技术特征:

1.一种单晶炉设备,其特征在于,包括:

2.根据权利要求1所述的单晶炉设备,其特征在于,所述第二进气管伸进所述炉室内的长度可调,以使所述第二进气口相对于所述坩埚的距离可调;

3.根据权利要求1所述的单晶炉设备,其特征在于,所述单晶炉设备还包括:

4.根据权利要求1-3任一项所述的单晶炉设备,其特征在于,在进行熔化阶段以及拉晶阶段,所述第二进气口与所述坩埚之间的距离为100mm-200mm。

5.根据权利要求1-4任一项所述的单晶炉设备,其特征在于,所述第一进气管的直径为20mm-50mm;和/或,所述第二进气管的直径为20mm-50mm。

6.根据权利要求1所述的单晶炉设备,其特征在于,所述单晶炉设备还包括:

7.一种单晶硅棒的制造方法,其特征在于,采用如权利要求1-6任一项所述的单晶炉设备拉晶,包括:

8.根据权利要求7所述的制造方法,其特征在于,所述第一流量为200-500l/min;所述第二流量为150-300l/min。

9.根据权利要求7所述的制造方法,其特征在于,所述压强调节器包括抽气泵,且所述抽气泵的开度可调。

10.根据权利要求9所述的制造方法,其特征在于,所述第二预设压强为8-12tor,所述抽气泵的开度为70%-90%;所述第一预设压强为3-7tor,所述抽气泵的开度为95%-100%。

技术总结

本公开实施例涉及光伏领域,提供一种单晶炉设备以及单晶硅棒的制造方法,单晶炉设备包括:炉室;坩埚,坩埚位于炉室内,且坩埚位于炉室底部;第一进气管,第一进气管具有第一进气口,第一进气口位于炉室的顶部;第二进气管,第二进气管具有第二进气口,在进行熔化阶段以及拉晶阶段,第二进气口位于炉室内且位于坩埚上方,第二进气口与坩埚的距离小于第一进气口与坩埚的距离;流量控制器,用于控制第一进气口的气体流量以及第二进气口的气体流量;压强调节器,用于在熔化阶段将炉室内的压强控制为第一预设压强,在拉晶阶段将炉室内的压强控制为第二预设压强,第二预设压强大于第一预设压强。至少能够降低单晶硅棒中的氧含量。

技术研发人员:欧子杨

受保护的技术使用者:晶科能源股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!