一种易于固液分离的球形纳米碳酸钡的制备方法与流程

本发明属于无机纳米材料,具体涉及一种易于固液分离的球形纳米碳酸钡的制备方法。

背景技术:

1、碳酸钡是重要的无机化工产品之一,也是最为重要的钡盐之一。广泛应用于显像管、蓄电池、电容器、陶瓷、搪瓷、光学玻璃、颜料、涂料、橡胶、油漆、铁氧体、焊条、水处理、钢铁渗碳、无线电元件、高层建筑用砖、钡盐制造以及作为制备超导体和陶瓷材料的前驱体材料等行业。

2、其中,在电子材料领域里,碳酸钡是制备多层陶瓷电容器(mlcc)中介质材料的最主要原料之一,随着科技的进步和碳酸钡的应用领域日益扩大,以及电子产品向着小型化、超薄化、便携化的趋势发展,相应的mlcc也向着小型化、薄层化发展,要求生产介质材料的原料做到纳米级,而且企业对于碳酸钡晶体的质量要求越来越高,制备形貌与尺寸可控、分布均匀的碳酸钡粉体成为当前研究的热点,而球状碳酸钡应用于电容器中可以有效的增大的介电常数和改良温度特性,使其具有小型化、高频率、大容量等特点,因此,研究稳定可行的制备球状的纳米碳酸钡晶体方法具有重要意义。

3、但是在制备超细粉体材料和纳米粉体材料时,现在流行的方法是水相化学还原法、溶胶凝胶法等等,在该类方法制备的后期工艺中,都会遇到固液分离的工序,由于粉体颗粒的粒度较小,表面能大,粉体颗粒会悬浮于液体中,导致固液分离困难,不能用常规的滤布压滤进行固液分离。

4、中国专利申请号为201110126246.x公开了一种超细粉体浆料固液分离的方法,具体步骤包括:首先将粉体浆料置于-50℃~0℃环境下冷冻,直至完全结冰,呈固体状态;再将冷冻后的浆料升温融化,静置沉淀;静置沉淀完成后,直接倒出上清液或通过容器上的阀门排出上清液,即实现了固液分离。该发明的粉体颗粒在冻结的过程中形成物理团聚体,不改变粉体自身的性质和表面形貌,沉降后能保持粉体的粒度分布不变;通过固液分离,能大大降低粉体材料的干燥成本;用该分离方法制备出的粉体材料具有更好的分散性。但是该专利的固液分离方法需要低温下冷冻,对生产设备要求较高,且对能耗消耗大,提高了生产成本,限制了其工业上的应用。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种易于固液分离的球形纳米碳酸钡的制备方法,该制备方法一方面能制备出球形纳米碳酸钡,另一方面还可将制备出来的纳米碳酸钡通过常规的滤布进行固液分离,具有良好的工业应用前景。

2、为实现上述目的,本发明提供如下技术方案:

3、一种易于固液分离的球形纳米碳酸钡的制备方法,包括以下步骤:

4、(1)将氯化钡溶解于去离子水中,制成浓度为0.1-0.5mol/l的氯化钡溶液,随后再往氯化钡溶液中加入晶型控制剂,搅拌均匀,得到溶液a;

5、(2)将碳酸钠加入去离子水中,制成浓度为0.1-0.5mol/l的碳酸钠溶液,随后再往碳酸钠溶液中加入十二烷基硫酸钠,搅拌均匀,得到溶液b;

6、(3)向步骤(1)中的溶液a缓慢滴加步骤(2)中的溶液b,控制温度在5-8℃,加入氨水调节溶液ph,滴加完成后进行搅拌反应,反应完成后得到碳酸钡悬浊液,向碳酸钡悬浊液中加入微团聚剂,在40-50℃、60-80r/min下搅拌0.5-1h,随后使用滤布进行压滤,得到固体碳酸钡;

7、(4)将步骤(3)中的固体碳酸钡经洗涤、烘干、球磨,即得球形纳米碳酸钡。

8、优选的,步骤(1)中所述晶型控制剂的制备方法如下:将β-环糊精加入去离子水中,搅拌溶解后加入十八烷基三甲基氯化铵、辛烷基苯酚聚氧乙烯醚,进行搅拌反应,反应完成后即得所述晶型控制剂。

9、优选的,所述β-环糊精、去离子水、十八烷基三甲基氯化铵、辛烷基苯酚聚氧乙烯醚的质量比为5:200-300:6-12:4-8;所述搅拌反应的温度为40-60℃,反应时间为5-7h。

10、优选的,步骤(1)中所述晶型控制剂的添加量为氯化钡溶液的1-4wt%。

11、优选的,步骤(2)中十二烷基硫酸钠的添加量为碳酸钠溶液的0.1-0.3wt%。

12、优选的,步骤(3)中所述微团聚剂的制备方法如下:将5-10g聚丙烯酰胺加入200ml去离子水中,搅拌溶解,随后加入3-5g羟丙基纤维素、1-3g木质素磺酸钠,在50-60℃下搅拌反应2-4h,反应完成后冷却,即得所述微团聚剂。

13、优选的,步骤(3)中所述溶液a与溶液b的体积比为1:1;所述氨水的浓度为5-10wt%;所述ph为8-9;所述溶液b的滴加速度为600-800l/h;所述搅拌反应的温度为5-10℃,搅拌速度为100-150r/min,反应时间为1-2h。

14、优选的,步骤(3)中所述微团聚剂的添加量为碳酸钡悬浊液的0.01-0.03wt%;所述滤布的规格为:目数为600目,克重为100-150g/m2。

15、微团聚剂的添加量在此浓度下最合适,可使纳米碳酸钡产生适度团聚,添加量过低,纳米碳酸钡形成的团聚过小,不易于进行固液分离,添加量过高,纳米碳酸钡形成的团聚过大,不利于后续球磨分散。

16、优选的,步骤(4)中所述洗涤的工艺为用去离子水洗涤至氯离子含量小于150ppm,随后加入质量浓度为1-3%的edta二钠水溶液,搅拌浸渍40-60min,过滤后再用去离子水洗涤至氯离子含量小于30ppm;所述烘干的温度为100-110℃,烘干时间为3-4h。

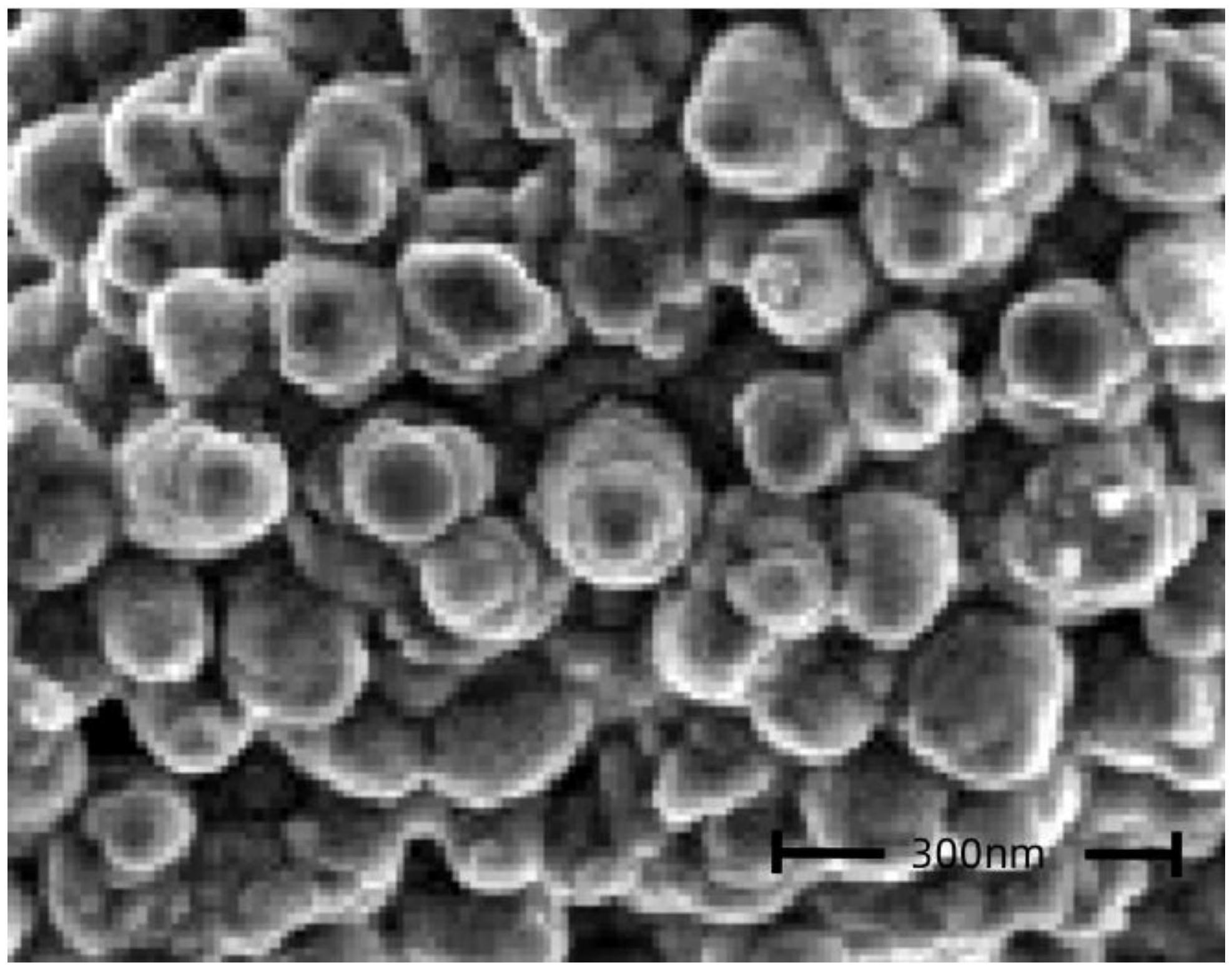

17、本发明还保护一种所述制备方法制备得到的球形纳米碳酸钡,所述球形纳米碳酸钡的粒径≤200nm,粒子形貌为球形或类球形。

18、与现有技术相比,本发明具有如下的有益效果:

19、(1)本发明提供的易于固液分离的球形纳米碳酸钡的制备方法,将β-环糊精与十八烷基三甲基氯化铵、辛烷基苯酚聚氧乙烯醚进行自组装,十八烷基三甲基氯化铵、辛烷基苯酚聚氧乙烯醚中的疏水烷基链插进β-环糊精的空腔内中,可形成球状胶束或泡囊,随后将其作为晶型控制剂加入氯化钡溶液中,在生成碳酸钡晶粒的过程中,由于球状胶束及泡囊的影响,从而抑制了线性方向上的生长,因此减小了碳酸钡颗粒的长径比,逐渐得到球状或类球状的碳酸钡颗粒,同时十八烷基三甲基氯化铵、辛烷基苯酚聚氧乙烯醚可使碳酸钡晶粒在各方向上的表面能发生变化,使其在溶液中分散更均匀,从而得到的碳酸钡具有更小的粒径;并且通过在碳酸钠溶液中加入十二烷基硫酸钠,可进一步控制碳酸钡粒子形成球状或类球状,提高了碳酸钡粒子的球形率。

20、(2)本发明提供的易于固液分离的球形纳米碳酸钡的制备方法,在制备得到碳酸钡悬浊液之后,加入微团聚剂,使纳米碳酸钡表面的zeta电位降低,从而促进了纳米碳酸钡产生微团聚,微团聚后的碳酸钡粒径增大,不易从滤布中透过,有利于后续步骤用滤布进行固液分离,并且过滤后的碳酸钡粒子通过洗涤和球磨,其微团聚的状态会被破坏,从而再次得到纳米球状碳酸钡粒子。

21、(3)本发明制备得到的球形纳米碳酸钡,生产工艺简单,粒度分布集中,纳米碳酸钡的形貌为球形或类球形,具有良好的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!