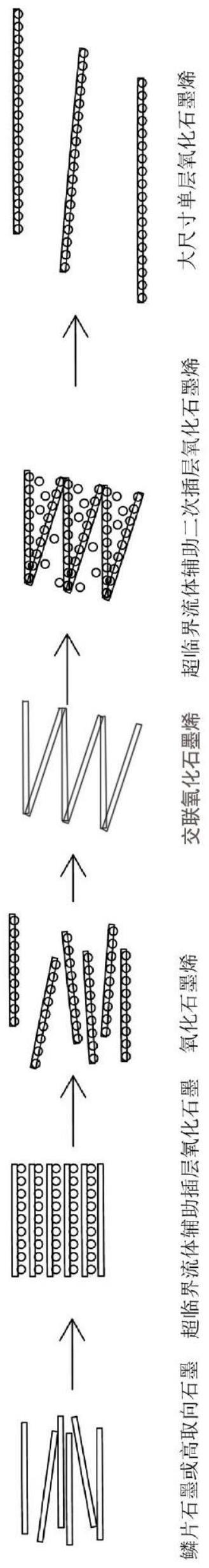

一种超临界流体辅助制备大尺度单层氧化石墨烯的方法与流程

本发明总体上涉及氧化石墨烯的生产制备技术。更具体地,本发明涉及一种利用超临界流体技术辅助剥离制备大尺度单层氧化石墨烯的方法。

背景技术:

1、石墨烯为六元碳环连接而成的二维碳层结构,其为单原子层结构。在石墨烯的结构中,每个碳原子与三个相邻的碳原子相连,以sp2杂化形成共价键,键长为1.42埃,键合能为345kj/mol,因此形成牢固的六角网状平面结构;而剩下的一个自由电子则形成离域π键,可以在层间的空间内自由流动。牢固稳定的六角网状平面结构,决定了石墨烯牢固坚硬,甚至比钻石还坚硬,有着很强的力学特性。石墨烯的杨氏模量为1060gpa,强度是最好的钢铁的100倍。哥伦比亚大学的物理学家在石墨烯的机械特性的研究中,发现石墨烯的极限强度为42n/m。石墨烯纳米带呈半导体特性,通过控制尺寸可调节带隙宽度。当然也可以通过化学改性的方法在石墨烯上键合一些官能团,从而调控其导电性,这也决定了其在化学研究领域的应用。室温下,石墨烯中电子迁移率可达15000cm2/(v·s),约为半导体硅中载流子迁移率的140倍,从而显示出其优异的导电性。考虑到较高的石墨烯的理论比表面积(2600m2/g),石墨烯十分适合作为储能材料,例如用于制备超级电容器、电池、集成电路等。除此之外,石墨烯还具备优异的导热性能,热导率为5000w/(m·k)),达到了金刚石的三倍,铜的十倍。由于石墨烯是单原子层材料,具有良好的透光性,可见光的透过率为97.7%,也就是说它只吸收2.3%的可见光。但石墨烯层数的增加将导致其透光性的降低,由此可以调控其透光率。因此,石墨烯是一种各方面条件俱佳的透明导电薄膜材料,相较于传统的透明导电薄膜材料(氧化铟锡和掺氟氧化锡等),强度大且易制备,可作为替代物用于太阳能电池和液晶设备的制备。

2、自从石墨烯被发现以来,氧化石墨烯作为溶液法制备石墨烯的前驱物也得到了人们极大的关注。最早的氧化石墨烯制备可以追溯到1859年,当时英国化学家brodie利用氯酸钾和浓硝酸作为强氧化剂对石墨进行氧化,得到了氧化石墨,并且发现这种石墨氧化物可以在纯水或者碱性水中很好地分散,但是不能在酸性水中分散。之后,研究人员对brodie法进行了改进,加入了浓硫酸,最终得到了c/o比为2的氧化物。目前普遍采用的制备氧化石墨烯的方法是由hummers和offeman探索出来的,称为hummers法或改进的hummers法,即以浓硫酸和高锰酸钾为主要氧化剂进行氧化。氧化石墨烯的化学结构是无定形的,并且氧化反应具有非计量比特性,因此无法准确确定得到的氧化石墨烯准确的化学结构。根据对氧化石墨烯(go)的研究,认为每一个氧化石墨烯片层都是在碳骨架上添加了多重的官能团网络结构。lerf-klinowski(lk)模型中认为在氧化石墨烯中随机分布着两种不同的结构区域:一个是由sp2杂化碳原子组成的纯净石墨烯区域,一个是由氧化官能团和sp3杂化碳原子组成的区域。在其中的氧化区域主要包括环氧基和羟基官能团,以及羧基和边缘位置上的羟基。作为石墨烯基材料一类重要的衍生物,尽管氧化过程破坏了石墨烯高度共轭结构,但是仍保持着特殊的表面性能与层状结构。含氧基团的引入不仅使得氧化石墨烯具有化学稳定性,而且为合成石墨烯基/氧化石墨烯基材料提供表面修饰活性位置和较大的比表面积。氧化石墨烯作为合成石墨烯基复合材料的前驱物与支撑载体,为在界面化学和材料科学领域具有天然优势的材料。氧化石墨烯也显示出自身优异的物理、化学、光学、电学性质,并且由于石墨烯片层骨架的基面和边缘上有多种含氧官能团共存的结构,使得氧化石墨烯可以通过调控所含含氧官能团的种类及数量,从而调制其导电性和带隙。此材料具有广泛的应用范围。例如氧化石墨烯既可以是亲水的,也可以是疏水的,因此它是一种有效的二维两亲性物质。基于氧化石墨烯的分子结构和形态,可以把氧化石墨烯看做是一种新型的柔性二维材料。此外,除了柔性传感器领域,其在光电领域,太阳能电池领域,生物工程材料领域都有着重要的应用价值。

3、常见的制备氧化石墨烯的方法主要有三种:brodie法,staudenmaier法和hummers法。其中hummers法的制备过程的时效性相对较好而且制备过程中也比较安全,是最常用的一种,具体方法步骤如下:首先,利用浓硫酸进入到石墨片层中,形成插层化合物,然后利用强氧化剂高锰酸根离子或硝酸根离子等进入插层中进行氧化,最后再用充足的水对其进行洗涤后,由于在片层上形成了许多的含氧官能团,特别是含有许多亲水性官能团,从而在超声等外力作用下可以很轻松地将氧化石墨剥离,最终得到单层或多层的氧化石墨烯。然而,该制备过程存在以下缺点:浓硫酸等强氧化剂消耗量大;制备过程中会产生大量的废酸和废水;制备工艺相对复杂,完整的制备周期通常需要48小时以上;产品质量参差不齐;单层氧化石墨烯的获得率低。

4、cn108706581a公开了一种超临界流体辅助制备氧化石墨烯的方法,其包括将包含石墨原料、酸与氧化剂的混合物置于密封反应器内;向所述混合物内注入超临界流体至超临界状态,并进行氧化插层反应,获得第一反应混合体系;控制所述第一反应混合体系的温度,并加入去离子水,且将密封反应器内的压力降至常压,再进行水解反应,获得形成第二反应混合体系;向所述第二反应混合体系中加入双氧水,直至所获反应混合物为亮黄色,从而获得氧化石墨烯。然而,该方法无法获得单层氧化石墨烯。

5、us10781105b2提供了一种合成氧化石墨烯的方法,包括:在超临界流体介质中用硫酸和至少一种氧化剂氧化经研磨的石墨,其中所述方法包括提供硫酸与干冰的混合物,干冰的量足以使混合物固化,以及至少一种氧化剂与干冰的混合物,其中所述混合物中的至少一种包含经研磨的石墨;将所提供的混合物引入高压的高压釜中;以及进一步混合试剂。然而,由该方法获得氧化石墨烯厚度较厚,且面积较小。

6、随着终端应用的发展,市场上对于大尺度单层氧化石墨烯的需求越来越旺盛,因此市场急需一种大规模批量生产高品质大尺度单层氧化石墨烯的制备工艺,以克服上述现有技术中存在的缺点。

技术实现思路

1、本发明的目的在于提供一种超临界流体辅助制备大尺度单层氧化石墨烯的方法以克服上述现有技术中存在的缺点与不足。

2、本发明的目的还在于满足氧化石墨制备技术向高品质、大尺度和高单层率的方向不断发展的需求。

3、本发明人令人惊奇地发现,本发明的上述目的可以通过如下文中所描述和要求保护的方法和由其制备的氧化石墨烯来实现。

4、本发明利用超临界流体辅助插层氧化技术,提供了一种新颖的氧化石墨烯制备方法。

5、具体地,本发明提供了一种超临界流体辅助制备大尺度单层氧化石墨烯的方法,包括如下步骤,优选由以下步骤组成:

6、1)将石墨和氧化剂经研磨后充分混合形成石墨氧化剂混合物;

7、2)对步骤1)中形成的石墨氧化剂混合物进行超临界处理;

8、3)将步骤2)所得的产物进行超声辅助剥离处理,得到氧化石墨烯;

9、4)将步骤3)所得的氧化石墨烯和固体酸催化剂充分混合后,将氧化石墨烯和固体酸催化剂混合物在反应釜中在高温条件下真空干燥,得到自交联氧化石墨烯;

10、5)将步骤4)所得的自交联氧化石墨烯和氧化剂充分混合形成自交联氧化石墨烯氧化剂混合物;

11、6)对步骤5)中形成的自交联氧化石墨氧化剂混合物进行超临界处理;

12、7)将步骤6)所得的产物进行超声辅助剥离处理,即得到大尺度单层氧化石墨烯。

13、在本发明的一些实施方案中,步骤2)中的超临界处理包括以下步骤,优选由以下步骤组成:

14、a)低温环境下,将酸与低温超临界介质混合形成强酸性超临界介质;

15、b)将上述步骤1)所得的石墨氧化剂混合物和步骤a)所得的强酸性超临界介质混合加到密闭高压反应釜中;

16、c)对反应釜加热加压,反应釜内石墨混合物进行超临界流体辅助插层氧化石墨烯反应。

17、在本发明的一些实施方案中,步骤4)中的具体反应流程如下:

18、

19、其中为氧化石墨烯的简化结构示意图;

20、所述固体酸催化剂包括sno,稀土氧化物(例如sm2o3或nd2o3),或其组合,优选sno;

21、所述氧化石墨烯和固体酸催化剂混合物的氧化石墨烯:固体酸催化剂质量比为1:0.0003-1:0.006,优选为1:0.0005-1:0.005,更优选为1:0.0008-1:0.004;

22、所述氧化石墨烯和固体酸催化剂混合物在反应釜中的自交联反应温度为90-200℃,优选为100℃-180℃,更优选为110℃-160℃;

23、所述氧化石墨烯和固体酸催化剂混合物在反应釜中的真空干燥时间为1-9小时,优选为2小时-8小时,更优选为2.5小时-7小时;

24、所述真空干燥是指真空度为<200pa,优选为<160pa,更优选为<140pa。

25、在本发明的一种实施方案中,步骤6)中的超临界处理包括以下步骤,优选由以下步骤组成:

26、d)将上述步骤5)所得的自交联氧化石墨烯氧化剂混合物和步骤2)所得的强酸性超临界介质混合加到密闭高压反应釜中;

27、e)对反应釜加热加压,对反应釜内混合物进行超临界流体辅助二次插层氧化石墨烯反应。

28、在本发明的优选实施方案中,石墨包括但不限于可膨胀石墨、天然鳞片石墨或人工制备的高取向石墨,或其组合,优选为天然鳞片石墨或人工制备的高取向石墨,或其组合。

29、在本发明的优选实施方案中,各个步骤中使用的氧化剂包括但不限于双氧水、过氧化物(如碱金属过氧化物等,优选过氧化钠等)、高锰酸盐、重铬酸盐、高氯酸盐,或其组合,优选为高锰酸钾/钠,重铬酸钾/钠,或高氯酸钾/钠,或其组合。

30、在本发明的优选实施方案中,步骤1)中石墨氧化剂混合物的石墨:氧化剂质量比为1:0.5-1:6,优选为1:1-1:5,更优选为1:1.5-1:4.5。

31、在本发明的优选实施方案中,步骤5)中自交联氧化石墨烯氧化剂混合物的自交联氧化石墨烯:氧化剂质量比为4:1-1:4,优选为3:1-1:3,更优选为2.8:1-1:2.8。

32、在本发明的优选实施方案中,步骤a)中强酸性超临界介质的酸:超临界介质质量比为1:0.5-1:4,优选为1:1-1:3,更优选为1:1.2-1:2.5。在本发明的优选实施方案中,步骤a)中的酸包括浓酸,所述浓酸包括但不限于浓硫酸、浓硝酸或其组合,优选选自浓硫酸。

33、在本发明的优选实施方案中,浓硫酸的摩尔浓度≥16mol/l,优选≥16.6mol/l,更优选摩尔浓度为约18.4mol/l。

34、在本发明的优选实施方案中,浓硝酸的摩尔浓度≥13mol/l,优选≥14mol/l,更优选摩尔浓度为约16mol/l。

35、在本发明的优选实施方案中,步骤a)中的低温应低于超临界介质的熔点或者沸点,例如,使得二氧化碳形成干冰,或者使得氮气形成液氮,以便于和强酸(如浓硫酸)混合。

36、在本发明的优选实施方案中,步骤a)中的低温需要确保其低于超临界介质的熔点或沸点,使得超临界介质为液体或固体。

37、在本发明的优选实施方案中,在各个步骤中使用的超临界介质包括二氧化碳、乙醇、甲烷、乙烷、丙烷、正戊烷、三氯甲烷、氨、氮或其组合,优选为干冰、或液氮。

38、在本发明的优选实施方案中,上述步骤c)和e)在密闭高压反应釜旋转振荡条件下进行。

39、在本发明的优选实施方案中,上述步骤c)和e)的温度彼此独立地为30-70℃,优选为32-60℃,更优选为33-55℃。

40、在本发明的优选实施方案中,上述步骤c)和e)的压力彼此独立地为1mpa-50mpa,优选为2mpa-45mpa,更优选为5mpa-42mpa。

41、在本发明的优选实施方案中,步骤c)中的超临界流体辅助插层氧化石墨烯反应或步骤e)中的超临界流体辅助二次插层氧化石墨烯反应的反应时间彼此独立地为0.5-5小时,优选为1-4小时,更优选为1.3-3.5小时。

42、在本发明的优选实施方案中,步骤b)中石墨氧化剂混合物:强酸性超临界介质的质量比为1:1-1:6,优选为1:2-1:5,更优选为1:2.5-1:4.5。

43、在本发明的优选实施方案中,步骤c)和e)中密闭高压反应釜旋转速度为6-60rpm,优选为8-50rpm,更优选为9-45rpm。

44、在本发明的优选实施方案中,步骤d)中自交联氧化石墨烯氧化剂混合物:强酸性超临界介质的质量比为1:1-1:8,优选为1:1.5-1:7,更优选为1:1.5-1:6.5。

45、在本发明的优选实施方案中,步骤3)和步骤6)中超声辅助剥离处理为本领域技术人员熟知的处理方法,例如将反应产物溶解到去离子水中并充分搅拌分散,用100w-300w超声源在水浴中对分散液进行超声处理10-20min,悬浮液经过透析后干燥即完成处理。

46、在本发明的一个优选实施方案中,超临界流体辅助制备大尺度单层氧化石墨烯的方法依序包括如下步骤:

47、1)将石墨和氧化剂经研磨后充分混合形成石墨氧化剂混合物;

48、2)低温环境下,将浓硫酸与低温超临界介质混合形成强酸性超临界介质;

49、3)将上述步骤1)所得的石墨氧化剂混合物和步骤2)所得的强酸性超临界介质混合加到密闭高压反应釜中;

50、4)在密闭高压反应釜旋转振荡条件下,对反应釜加热加压,温度为30-70℃,压力为1mpa-50mpa,反应釜内石墨混合物进行超临界流体辅助插层氧化石墨烯反应,反应持续0.5-5小时;

51、5)将步骤4)所得的产物进行超声辅助剥离处理,得到氧化石墨烯;

52、6)将步骤5)所得的氧化石墨烯和sno充分混合后,氧化石墨烯和sno混合物在反应釜中,在90-200℃下,保持真空度<133pa的条件下真空干燥1-9小时,得到自交联氧化石墨烯;

53、7)将步骤6)所得的自交联氧化石墨烯和氧化剂充分混合形成自交联氧化石墨烯氧化剂混合物;

54、8)将上述步骤7)所得的自交联氧化石墨烯氧化剂混合物和步骤2)所得的强酸性超临界介质混合加到密闭高压反应釜中;

55、9)在密闭高压反应釜旋转振荡条件下,对反应釜加热加压,温度为30-70℃,压力为1mpa-50mpa,反应釜内石墨混合物进行超临界流体辅助二次插层氧化石墨烯反应,反应持续0.5-5小时;

56、10)将步骤9)所得的产物进行超声辅助剥离处理,即得到大尺度单层氧化石墨烯。

57、其中,步骤1)所述石墨为天然鳞片石墨、高取向石墨或可膨胀石墨。

58、步骤1)和步骤7)所述氧化剂为高锰酸钾/钠、重铬酸钾、或过氧化钠。

59、步骤1)石墨氧化剂混合物的石墨:氧化剂质量比为1:0.5-1:6。

60、步骤2)所述浓硫酸的摩尔浓度为约18.4mol/l。

61、步骤2)所述低温超临界介质为干冰,或液氮。

62、步骤2)所述强酸性超临界介质的浓硫酸:超临界介质质量比为1:0.5-1:4。

63、步骤3)所述石墨氧化剂混合物:强酸性超临界介质的质量比为1:1-1:6。

64、步骤4)所述密闭高压反应釜旋转速度为6-60rpm。

65、步骤6)所述氧化石墨烯和sno混合物的氧化石墨烯:sno质量比为1:0.0003-1:0.006。

66、步骤7)所述自交联氧化石墨烯氧化剂混合物的自交联氧化石墨烯:氧化剂质量比为4:1-1:4。

67、步骤8)所述自交联氧化石墨烯氧化剂混合物:强酸性超临界介质的质量比为1:1-1:8。

68、步骤5)和步骤10)所述超声辅助剥离处理为本领域技术人员熟知的处理方法,例如将反应产物溶解到去离子水中并充分搅拌分散,用100w-300w超声源在水浴中对分散液进行超声处理10-20min,悬浮液经过透析后干燥即完成处理。

69、在本发明的一个特别优选实施方案中,超临界二氧化碳辅助制备大尺度单层氧化石墨烯的方法包括如下步骤:

70、1)将天然鳞片石墨和高锰酸钾经研磨后充分混合形成石墨氧化剂混合物;

71、2)在低温环境下,将浓硫酸与干冰研磨混合形成强酸性超临界介质;

72、3)将上述步骤1)所得的石墨氧化剂混合物和步骤2)所得的强酸性超临界介质混合加到密闭高压反应釜中;

73、4)在密闭高压反应釜旋转振荡条件下,对反应釜加热加压,温度为40-50℃,压力为15-25mpa,反应釜内石墨混合物进行超临界流体辅助插层氧化石墨烯反应,反应2-4小时;

74、5)将步骤4)所得的产物进行超声辅助剥离处理,得到氧化石墨烯;

75、6)将步骤5)所得的氧化石墨烯和sno充分混合后,氧化石墨烯和sno混合物在反应釜中,在130-150℃,保持真空度<110pa的条件下真空干燥4-6小时,以得到自交联氧化石墨烯;

76、7)将步骤6)所得自交联氧化石墨烯和高锰酸钾充分混合形成自交联氧化石墨烯氧化剂混合物;

77、8)将上述步骤7)所得的自交联氧化石墨烯氧化剂混合物和步骤2)所得的强酸性超临界介质混合加到密闭高压反应釜中;

78、9)在密闭高压反应釜旋转振荡条件下,对反应釜加热加压,温度为30-40℃,压力为15-25mpa,反应釜内石墨混合物进行超临界流体辅助二次插层氧化石墨烯反应,反应2-4小时;

79、10)将步骤9)所得的产物进行超声辅助剥离处理,即得到大于50x50μm尺寸的单层氧化石墨烯。

80、步骤1)石墨氧化剂混合物的石墨:氧化剂质量比为1:3至1:4。

81、步骤2)所述浓硫酸的摩尔浓度为约18.4mol/l。

82、步骤2)所述强酸性超临界介质的浓硫酸:超临界介质质量比为1:1.5至1:2.5。

83、步骤3)所述石墨氧化剂混合物:强酸性超临界介质的质量比为1:2至1:4。

84、步骤4)所述密闭高压反应釜旋转速度为8-12rpm。

85、步骤6)所述氧化石墨烯和sno混合物的氧化石墨烯:sno质量比为1:0.001至1:0.003。

86、步骤7)所述自交联氧化石墨烯氧化剂混合物的氧化石墨烯:氧化剂质量比为1:1至1:2。

87、步骤8)所述自交联氧化石墨烯氧化剂混合物:强酸性超临界介质的质量比为1:2至1:4。

88、步骤5)和步骤10)所述超声辅助剥离处理,具体为将反应产物溶解到去离子水中充分搅拌分散,用超声源在浴中对分散液进行超声处理,悬浮液经过透析后干燥即完成处理。

89、根据上述优选以及特别优选的实施方案所制备的氧化石墨烯能够获得高的单层率(如,90%),并且能够使得单个石墨烯片面积大于50×50μm2。

90、在本发明的另一方面,提供了一种由如上下文所述的制备方法制备的大尺度单层氧化石墨烯。经本发明超临界流体辅助制备大尺度单层氧化石墨烯的方法所制备的氧化石墨烯经检测,其平均厚度为约0.75-约1.075nm,单个石墨烯片面积可大于15×15μm2,优选大于20×20μm2,优选大于30×30μm2,甚至更优选大于50×50μm2。

91、除非有相反的说明,否则本发明的上述实施方案能够互相组合。

92、本发明的有益效果

93、本发明的有益效果在于:本发明利用二次超临界流体辅助插层和自交联技术,相对于现有超临界介质制备石墨烯的方法,其具有单层率高(单层率90%以上),单片氧化石墨烯片尺度大的优点,因此更加具有应用价值,例如单层石墨烯在导电、抗菌及润滑方面优于多层石墨烯,而更大尺度的单片氧化石墨烯,在生物医学领域等领域有着更好的应用价值,例如文献(陈小洁,何星,韩卓.氧化石墨烯尺寸分级及细胞毒性研究进展[j].有色金属材料与工程,2021,42(6):48-54)所述:小尺寸氧化石墨烯在10~20μg/ml低浓度时就表现出较高的毒性,而大尺寸氧化石墨烯则在较高浓度时才表现出较高的毒性。普遍认为小尺寸go比大尺寸go表现出更强的细胞毒性,而在抗菌实验方面,大尺寸的氧化石墨烯能够更好地覆盖在e.coli细胞表面,导致细胞与培养基隔离开,进而细胞不能从培养基中摄取充足的养分,无法进行增殖,从而达到杀菌的目的,故大尺寸go的杀菌性能更好。此外,正如文献(zhang,p.,he,p.,zhao,y.,yang,s.,yu,q.,xie,x.,ding,g.,oxidating fresh porousgraphene networks toward ultra-large graphene oxide with electrical conductivity.adv.funct.mater.2022,2202697.)所述:大尺寸高品质石墨烯具有良好水相分散性,可组装形成层状结构宏观膜。与绝缘的传统氧化石墨烯膜不同,在不经还原处理情况下大尺寸高品质石墨烯宏观膜表现出良好导电性,相对于小尺寸氧化石墨烯,大尺寸高品质石墨烯构建的宏观膜具有优异的力学性能,更重要的是,大尺寸高品质石墨烯在构建石墨烯导热厚膜方面表现出明显优势。

- 还没有人留言评论。精彩留言会获得点赞!