一种单晶催化材料、含沸石复合多孔纳米催化材料、异质结催化剂及制备方法和应用

本发明属于催化剂材料,涉及一种单晶粉末催化材料、复合催化剂材料及其制备方法和应用。

背景技术:

1、随着科技的发展,世界各个地方工业发展都尤为迅速,而环境污染问题也成为人们关心的热点问题之一,随着人们对环境问题的重视,废水的处理是科学研究的重中之重。针对工业废水的处理,有许多途径和技术方法,而生物处理法在废水处理技术中被广泛应用,但存在处理时间较长、处理设备的体积过大,尤其是针对难降解的有机污染物处理效果并不理想等不足之处。双酚a就是一类化合物中具有酚代表性的环境污染物。

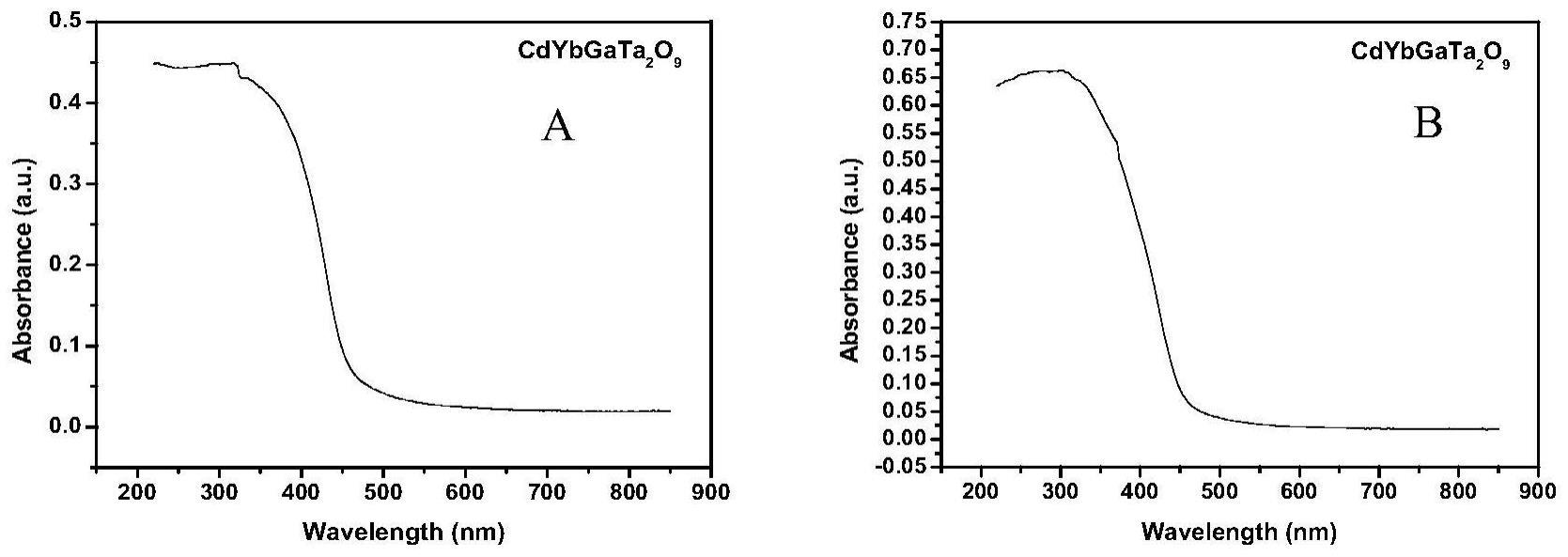

2、光催化高级氧化技术具有环保、处理效率高、成本低等优点。研发的新型可见光响应型高催化活性的半导体氧化物光催化剂结合光催化高级氧化技术在降解和处理污染物时不会产生二次污染,并且利用阳光作为能源来激活光催化剂,而不使用昂贵的氧化剂,这使得研发的新型可见光响应型高催化活性的半导体氧化物光催化剂结合光催化高级氧化技术从能源的角度来看更具科学吸引力及诱人的前景。研发的新型可见光响应型高催化活性的半导体氧化物光催化剂可以有效分解难以氧化的有机污染物,是一个新的跨学科研究领域,研发的新型可见光响应型高催化活性的半导体氧化物光催化剂可以再生回收,使光催化高级氧化技术研究工作具有重要意义。光催化高级氧化技术的关键是开发高效的光催化剂。根据以往的报道,许多金属氧化物,如二氧化钛和zno已经被开发为光催化剂。由于单个光催化剂具有光刻和宽带隙等固有特性,其应用被很大的限制,因此提高光催化剂的光催化性能具有重要意义。许多用于提高光催化剂的光催化性能的方法已被证明是有效的,如离子掺杂方法、构建异质结和光敏化方法。在这些方法中,复合催化材料的构建是新型光催化剂领域的一个活跃的研究领域。复合光催化剂集中了单一光催化剂的所有优点,使复合光催化剂具有更高的光利用效率、更长的光生电子寿命、更长的光生空穴寿命、更高的光催化性能和更高的化学稳定性。然而,在光催化降解去除工业废水中难于生物降解的有机污染物过程中,提高光催化剂的催化活性以及太阳能的利用率和转化率等仍是一项巨大的挑战。基于此,本发明研发了可见光响应型高催化活性的半导体氧化物单晶光催化剂cdybgata2o9粉末催化材料、含沸石/cdybgata2o9多孔纳米复合催化材料和cdybgata2o9-tm2hosbo7异质结催化剂。同时利用上述三种新型催化材料和可见光高效率降解了工业废水中的典型有机污染物甲草胺、双酚a和六氯苯

技术实现思路

1、有鉴于此,为了解决背景技术中遇到的技术问题,本发明提供了一种能够用于去除工业废水中的有机污染物甲草胺、双酚a和六氯苯的催化材料。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明提供了一种单晶催化材料,所述单晶催化材料为cdybgata2o9粉末催化材料。

4、一种单晶催化材料的制备方法,采用固相烧结法,具体步骤为:

5、(1)取cdo、yb2o3、ga2o3、ta2o5粉料按摩尔比cdo:yb2o3:ga2o3:ta2o5=2:1:1:2充分混合;

6、(2)将混合后的粉料在球磨机中研磨烘干,压制成片,放入高温烧结炉中烧结,烧结参数为:于室温升温至200℃,升温速率为10℃/min,再于200℃保温4h±1h;接着,于200℃升温至1020℃,升温速率为9℃/min,再于1020℃保温15h;然后,于1020℃升温至1300℃,升温速率为8℃/min,再于1300℃保温35h;最后由1300℃降至室温,降温速率是6.47℃/min;得到第一次烧结压片;

7、(3)高温箱式烧结炉的炉腔冷却至室温后,从高温箱式烧结炉的炉腔内取出氧化铝坩埚,再从氧化铝坩埚内取出上述第一次烧结的样品压片,将样品压片放入玛瑙研钵内粉碎,研磨60min,将取出的粉末放入氧化铝坩埚,再压制成片,然后将包含样品压片的氧化铝坩埚放入高温箱式烧结炉中进行第二次烧结,于室温升温至400℃,升温速率为7.8℃/min,再于400℃保温4h;接着,于400℃升温至1100℃,升温速率为9.34℃/min,再于1100℃保温20h;于1100℃升温至1430℃,升温速率为9℃/min,再于1430℃保温35h;最后由1430℃降至室温,降温速率是6.86℃/min;得到第二次烧结压片;

8、(4)高温箱式烧结炉的炉腔冷却至室温后,从高温箱式烧结炉的炉腔内取出氧化铝坩埚,再从氧化铝坩埚内取出上述第二次烧结的样品压片,将样品压片放入玛瑙研钵内粉碎,研磨80min,将取出的粉末放入氧化铝坩埚,再压制成片,得到第二次样品压片,然后将包含样品压片的氧化铝坩埚放入高温箱式烧结炉中进行第三次烧结,于室温升温至600℃,升温速率为7.89℃/min,再于600℃保温4h;接着,于600℃升温至1120℃,升温速率为9.13℃/min,再于1120℃保温20h;于1120℃升温至1650℃,升温速率为8.82℃/min,再于1650℃保温40h;最后由1650℃降至室温,降温速率是6.67℃/min;得到第三次烧结压片;

9、(5)高温箱式烧结炉的炉腔冷却至室温后,从高温箱式烧结炉的炉腔内取出氧化铝坩埚,再从氧化铝坩埚内取出上述第三次烧结的样品压片,将样品压片放入玛瑙研钵内粉碎,研磨80min,将取出的粉末放入氧化铝坩埚,再压制成片,得到第三次样品压片,然后将包含样品压片的氧化铝坩埚放入高温箱式烧结炉中进行第四次烧结,于室温升温至620℃,升温速率为8℃/min,再于620℃保温4h;接着,于620℃升温至1150℃,升温速率为9℃/min,再于1150℃保温20h;于1150℃升温至1760℃,升温速率为8.7℃/min,再于1760℃保温40h;最后由1760℃降至室温,降温速率是6℃/min;得到第四次烧结压片,从高温箱式烧结炉的炉腔内取出氧化铝坩埚,再从氧化铝坩埚内取出上述第四次烧结的样品压片,将样品压片放入玛瑙研钵内粉碎,研磨90min,最终得到cdybgata2o9粉末催化材料。

10、一种单晶催化材料的制备方法,采用激光熔覆法,具体步骤为:

11、(1)以q235钢材为基本材料;用磨床将q235表面抹平并用丙酮溶液对基体表面进行清洗,去除油污,即得到处理后的q235钢材;

12、(2)按摩尔比cd:yb:ga:ta=1:1:1:2的比例称取粉末,然后加入球磨机后,得到混合粉末;

13、(3)用酒精将上述混合粉末调匀,然后涂覆在处理后的q235钢材基体材料表面,形成0.8mm预置层;

14、(4)预置层中的酒精在室温下会发,待挥发干后使用为dl-hl-t5000b型横流co2激光器激光熔覆处理,激光熔覆处理参数为:激光输出功率为p=2500w,扫描速度v=3mm/s,光斑直径d=4mm,制备得到单晶催化材料cdybgata2o9。

15、一种单晶催化材料的制备方法,采用流延成型和固相反应法,具体步骤为:

16、(1)按摩尔比cdo:yb2o3:ga2o3:ta2o5=2:1:1:2的比例称取粉末,并将其加入球磨机中,备用;

17、(2)再向球磨机中加入无水乙醇作为球磨介质,进行球磨,球料比为5:1,球磨机转速为300r/min,球磨时间5h±0.5h,然后在60℃±10℃下干燥处理,即可得到混合物料;

18、(3)取上述混合物料在900℃预烧12h,然后充分研磨,再过75μm筛收集,即可得到过筛粉体;

19、(4)将过筛粉体按照流延工艺进行流延成形,得到流延样品,流延工艺为用圆规刀裁取干燥后的生瓷带,层层叠加,放入模具中,施加100mpa压强,保压5min然后脱模

20、(5)再对流延样品进行高温烧结,高温烧结过程为:2℃/min的升温速率从室温升温至200℃,再以5℃/min速率从200℃升温至600℃,保温6h脱胶,最后以8℃/min升温至1200℃,保温29h,烧结后的样品随炉冷却至室温后取出,研磨,即可得到最终产物单晶催化材料cdybgata2o9。

21、一种单晶催化材料的制备方法,采用自蔓延燃烧法,具体步骤为:

22、(1)按摩尔比cd(no3)2·4h2o:yb(no3)3·5h2o:ga(no3)3·5h2o:tacl5=1:1:1:2称取粉末,并按摩尔比甘氨酸:cd(no3)2·4h2o:=5:1称取甘氨酸,并将甘氨酸和粉末溶于去离子水中,得到混合溶液;

23、(2)将上述混合溶液置于恒温磁力搅拌器中,80℃下搅拌,待溶液蒸发至一半时,停止搅拌,将溶液转移至坩埚中;

24、(3)将上述坩埚置于马弗炉中,使其自蔓延燃烧,自蔓延燃烧的温度条件为:先以5℃/min的速率升温至200℃,保温0.5h,再以2℃/min的升温速率升温至400℃,保温2h;

25、(4)最后使燃烧后产物冷却,充分研磨后即可得到cdybgata2o9催化材料,其中,燃烧后的温度条件为:以10℃/min的升温速率升温至700℃,保温8h,然后自然冷却至25℃。

26、一种单晶催化材料的制备方法,采用高温分解法,具体步骤为:

27、(1)按摩尔比1:1:1:2分别称取cd(no3)2·4h2o、yb(no3)3·5h2o、ga(no3)3·5h2o、tacl5,并将其加入十八烯和油酸混合溶剂中,搅拌至完全溶解,冷却,得到稀土盐溶液;

28、(2)将钛酸四异丙酯溶解于甲醇溶剂中,得到钛酸四异丙酯溶液;再将钛酸四异丙酯溶液缓慢滴加到上述稀土盐溶液中,得到反应体系;

29、(3)将反应体系抽真空,待甲醇完全去除后,在惰性气体氛围保护下对体系进行升温、保温以及冷却处理,即得到反应产物;

30、(4)对于反应产物进行离心、洗涤以及干燥处理,即可获得cdybgata2o9粉末催化材料。

31、一种单晶催化材料的制备方法,采用化学气相冷凝沉积法,具体步骤为:

32、(1)按照的摩尔比为2:1:1:2的化学计量比称取cdo、yb2o3、ga2o3、ta2o5粉末作为反应原料;

33、(2)将其混合粉末放入石英舟内,并置于加热炉中,在反应炉中进行加热升温反应,降至室温后,淹没,干燥,获得cdybgata2o9粉末催化材料。

34、优选的,步骤(2)的升温程序为:

35、a.从室温起始以3.5℃/min的升温速率升温至400℃,保温3h±0.5h;

36、b.以3℃/min的升温速率升温至1000℃,保温6h;

37、c.以3℃/min的升温速率升温至1750℃,保温16h;

38、d.以5℃/min的冷却速率降至室温。

39、一种单晶催化材料的制备方法,采用微乳液体系水热法,具体步骤包括:

40、(1)分别配置0.2mol/l cd(no3)2·4h2o、0.2mol/l yb(no3)3·5h2o、0.2mol/l ga(no3)3·5h2o以及0.4mol/l tacl5溶液备用;

41、(2)称取25ml步骤(1)中所得溶液再磁力搅拌的条件下混合,再加入0.5mol的十六烷基三甲基溴化铵搅拌,在搅拌的条件下,加入异丙醇直到十六烷基三甲基溴化铵完全溶解得到混合液;

42、(3)在步骤(2)中所得的混合液中加入3.00g尿素,继续搅拌直到尿素完全溶解,得到微乳液;

43、(4)将步骤(3)中的微乳液加入盛有聚四氟乙烯的反应釜中,密封,防御160℃烘干箱中烘干24h,自然冷却至室温;

44、(5)将步骤(4)中的所得产物用去离子水和乙醇洗涤,放置于空气中干燥,粉碎至粒径为0.08μm~0.25μm,即得到cdybgata2o9粉末催化材料。

45、一种单晶催化材料的制备方法,采用射频磁控溅射法,具体步骤为:

46、(1)选取5mm*5mm的石英基底,选取纯度为99.99%,直径为60mm,厚度为5mm的cd靶、yb靶、ga靶、ta靶,通过一个共同的射频电源来控制每个靶的溅射过程;

47、(2)将熔融状态下的石英基底依次在丙酮、酒精、去离子水中分别超声清洗15min,用吹风机吹干后传入溅射腔;

48、(3)用高纯度氩气对溅射腔体进行清洗,抽真空,真空为,加热至1200℃,依次通入氩气和氧气,通过调节流量控制氩气与氧气的比为9:1,总压强保持2.0pa,持续溅射,溅射功率为80w,溅射时间为10h;

49、(4)溅射后,将步骤(3)中的所得产物进行退火处理,得到cdybgata2o9粉末催化材料。

50、本发明的另一个目的在于提供一种含上述cdybgata2o9的含沸石多孔纳米复合催化材料,所述含沸石多孔纳米复合催化材料为沸石/cdybgata2o9多孔纳米复合催化材料。

51、一种沸石/cdybgata2o9多孔纳米复合催化材料的制备方法,所述制备方法为固相烧结法,具体步骤为:

52、(1)将沸石粉碎,采用浓硫酸进行酸洗并压滤,得到滤渣,将滤渣高温烧结,得到无定形硅;

53、(2)采用上述固相烧结法制备cdybgata2o9粉末;

54、(3)将无定形硅加入分散溶剂中分散,得到无定形硅浆料,加入cdybgata2o9粉末浆料并分散,得到复合浆料;

55、(4)将复合浆料升温并乳化,然后喷雾干燥,得到颗粒;

56、(5)将颗粒投入高温炉中进行烧结;得到含沸石/cdybgata2o9多孔纳米复合催化材料。

57、一种沸石/cdybgata2o9多孔纳米复合催化材料的制备方法,所述制备方法为水热合成法,具体步骤包括:

58、(1)称取三聚氰胺,放入坩埚中,备用;

59、(2)将上述坩埚放置于马弗炉中,进行反应;反应结束后,自然冷却至室温,然后研磨至粉末,备用;

60、(3)分别称取cd(no3)2·4h2o、yb(no3)3·5h2o、ga(no3)3·5h2o、tao(no3)3粉末,并加入去离子水中,不断搅拌,形成沉淀,再持续搅拌;

61、(4)再将沸石加入上述溶液中,形成悬浊液;

62、(5)将上述悬浊液转移至内衬聚四氟乙烯的不锈钢高压反应釜中,反应得到的反应产物;

63、(6)经过滤、洗涤、干燥后,即为最终产物含沸石/cdybgata2o9多孔纳米复合催化剂材料;

64、所述步骤(2)中反应过程具体为:先以5℃/min的升温速率升温至550℃,并在550℃条件下保温6h;

65、所述步骤(3)中cd(no3)2·4h2o、yb(no3)3·5h2o、ga(no3)3·5h2o、tao(no3)3的摩尔比为1:1:1:2,各物质的摩尔质量分别为8mmol、8mmol、8mmol、16mmol;再持续搅拌1.5h;

66、所述步骤(4)中加入的沸石与cdybgata2o9的质量比为1:5;

67、所述步骤(5)中的反应条件具体为在190℃下保温16h。

68、本发明还有一个目的在于提供一种含上述cdybgata2o9的异质结催化剂,所述异质结催化剂为cdybgata2o9-tm2hosbo7异质结催化剂。

69、一种cdybgata2o9-tm2hosbo7异质结催化剂的制备方法,所述制备方法为固相烧结法,具体包括:

70、(1)采用固相烧结法制备tm2hosbo7粉末,具体为:取tm2o3、ho2o3、sb2o5粉料按摩尔比tm2o3:ho2o3:sb2o5=2:1:1充分混合,然后在球磨机中研磨烘干,压制成片,放入高温烧结炉中烧结,于室温升温至200℃,升温速率为9℃/min,再于200℃保温2h±0.5h;接着,于200℃升温至840℃,升温速率为8.5℃/min,再于840℃保温15h;然后,于840℃升温至1050℃,升温速率为7.75℃/min,再于1050℃保温30h;最后由1050℃降至室温,降温速率是5.47℃/min;得到第一次烧结压片;高温箱式烧结炉的炉腔冷却至室温后,从高温箱式烧结炉的炉腔内取出氧化铝坩埚,再从氧化铝坩埚内取出上述第一次烧结的样品压片,将样品压片放入玛瑙研钵内粉碎,研磨60min,将取出的粉末放入氧化铝坩埚,再压制成片,然后将包含样品压片的氧化铝坩埚放入高温箱式烧结炉中进行第二次烧结,于室温升温至400℃,升温速率为7.65℃/min,再于350℃保温2h±0.5h;接着,于350℃升温至1050℃,升温速率为8.5℃/min,再于1050℃保温16h;于1050℃升温至1300℃,升温速率为8.65℃/min,再于1300℃保温30h;最后由1300℃降至室温,降温速率是5.86℃/min;得到第二次烧结压片;高温箱式烧结炉的炉腔冷却至室温后,从高温箱式烧结炉的炉腔内取出氧化铝坩埚,再从氧化铝坩埚内取出上述第二次烧结的样品压片,将样品压片放入玛瑙研钵内粉碎,研磨80min,将取出的粉末放入氧化铝坩埚,再压制成片,得到第二次样品压片,然后将包含样品压片的氧化铝坩埚放入高温箱式烧结炉中进行第三次烧结;于室温升温至500℃,升温速率为7.8℃/min,再于500℃保温4h±0.5h;接着,于500℃升温至1100℃,升温速率为8.13℃/min,再于1100℃保温16h;于1100℃升温至1500℃,升温速率为8℃/min,再于1500℃保温30h;最后由1500℃降至室温,降温速率是5.67℃/min;得到第三次烧结压片;高温箱式烧结炉的炉腔冷却至室温后,从高温箱式烧结炉的炉腔内取出氧化铝坩埚,再从氧化铝坩埚内取出上述第三次烧结的样品压片,将样品压片放入玛瑙研钵内粉碎,研磨80min,将取出的粉末放入氧化铝坩埚,再压制成片,得到第三次样品压片,然后将包含样品压片的氧化铝坩埚放入高温箱式烧结炉中进行第四次烧结;于室温升温至600℃,升温速率为7.5℃/min,再于600℃保温4h;接着,于600℃升温至1150℃,升温速率为8.7℃/min,再于1150℃保温20h;于1150℃升温至1700℃,升温速率为8℃/min,再于1700℃保温40h;最后由1700℃降至室温,降温速率是6.64℃/min;得到第四次烧结压片;从高温箱式烧结炉的炉腔内取出氧化铝坩埚,再从氧化铝坩埚内取出上述第四次烧结的样品压片,将样品压片放入玛瑙研钵内粉碎,研磨90min,最终得到tm2hosbo7粉末催化材料;

71、(2)将tm2hosbo7粉末粉碎,采用浓硫酸进行酸洗并压滤,得到滤渣,将滤渣高温烧结,得到无定形硅;

72、(3)采用固相烧结法制备cdybgata2o9粉末;

73、(4)将无定形硅加入分散溶剂中分散,得到无定形硅浆料,加入cdybgata2o9粉末浆料并分散,得到复合浆料;

74、(5)将复合浆料升温并乳化,然后喷雾干燥,得到颗粒;

75、(6)将颗粒投入高温炉中进行烧结;得到cdybgata2o9-tm2hosbo7异质结催化剂粉末。

76、一种含cdybgata2o9-tm2hosbo7异质结催化剂材料的制备方法,所述制备方法为气凝胶法,具体包括如下步骤:

77、(1)采用上述固相烧结法制备tm2hosbo7粉末;

78、(2)将tm2hosbo7粉末、无水乙醇、草酸溶液按照体积比1:2:3的比例混合,在磁力搅拌器中搅拌一定时间获得溶胶;

79、(3)在所获得的溶胶中加入一定量的水、二甲基甲酰胺以及氨水溶液,其体积比比例为1:2:4,搅拌均匀后倒入模具中静置0.5h±0.2h获得凝胶;

80、(4)将所获得的凝胶再继续静置3h±0.5h,使得未完成的缩聚反应继续进行;

81、(5)采用无水乙醇溶液进行老化24h,然后采用tm2hosbo7/无水乙醇老化48h,其中tm2hosbo7和无水乙醇的体积比为1:1;

82、(6)先采用纯的异丙醇对凝胶内部的孔液进行溶剂置换,然后采用50vol%异丙醇/正己烷溶液,最后采用纯的正己烷进行溶剂置换;

83、(7)采用10vol%异丙醇/正己烷进行表面清洗,然后采用纯的正己烷进行表面清洗;

84、(8)在常压下于80℃温度下进行干燥,最终获得tm2hosbo7气凝胶,备用;

85、(9)采用上述固相烧结法制备cdybgata2o9粉末;

86、(10)将cdybgata2o9粉末溶于去离子水中得到2mg/ml的溶液,用超声振荡至形成均相溶液,备用;

87、(11)移取一定体积的cdybgata2o9均相溶液、无水乙醇和草酸溶液至磨口三角瓶,混合均匀,加入tm2hosbo7气凝胶,其中cdybgata2o9和tm2hosbo7气凝胶的质量比为1:5,超声分散30min;

88、(12)在恒压滴液漏斗中加入无水乙醇、草酸和去离子水混合液,其体积比为2:3:1;在不断搅拌下,将恒压漏斗中的混合溶液逐滴滴入三角瓶;

89、(13)滴加完毕,继续搅拌,静置陈化至生成白色凝胶;

90、(14)把凝胶在常温下陈化后,真空干燥烘干,再转入瓷坩埚置于马弗炉中300℃焙烧4h±0.5h,即可得tm2hosbo7气凝胶复合cdybgata2o9异质结催化剂材料,样品研磨后,即为最终产物cdybgata2o9-tm2hosbo7异质结催化剂粉末。

91、本发明还提供一种上述单晶粉末催化材料或上述方法制备的单晶粉末催化材料或上述复合催化剂材料或上述方法制备的复合催化剂材料在降解工业废水中的有机污染物的应用。

92、本发明的有益效果是:与现有技术相比,本发明通过多种制备方法成功制备了单晶粉末催化材料cdybgata2o9,同时制备了沸石/cdybgata2o9复合多孔纳米催化材料和cdybgata2o9-tm2hosbo7异质结复合催化剂,该类催化剂具有良好的催化性能;单晶粉末催化剂与多孔纳米带催化剂提高了催化剂的比表面积,促进了有机污染物和催化剂的充分接触;复合材料也提高了催化剂的比表面积,进而促进了有机污染物和拥有大比表面积催化剂的充分接触,进而促进了光源和有机污染物的充分接触,极大地提高了有机污染物的降解效率,并能产生巨大的环境效益和社会效益;本发明制备原材料更为廉价且易制得,本发明使有机污染物的去除率达到100%,并且有机物中总有机碳的去除率达到95%以上。

- 还没有人留言评论。精彩留言会获得点赞!