一种表面高活性硅片切割废料高效熔炼的方法和熔炼炉

本发明属于硅片切割废料再生利用,具体涉及一种表面高活性硅片切割废料高效熔炼的方法和熔炼炉。

背景技术:

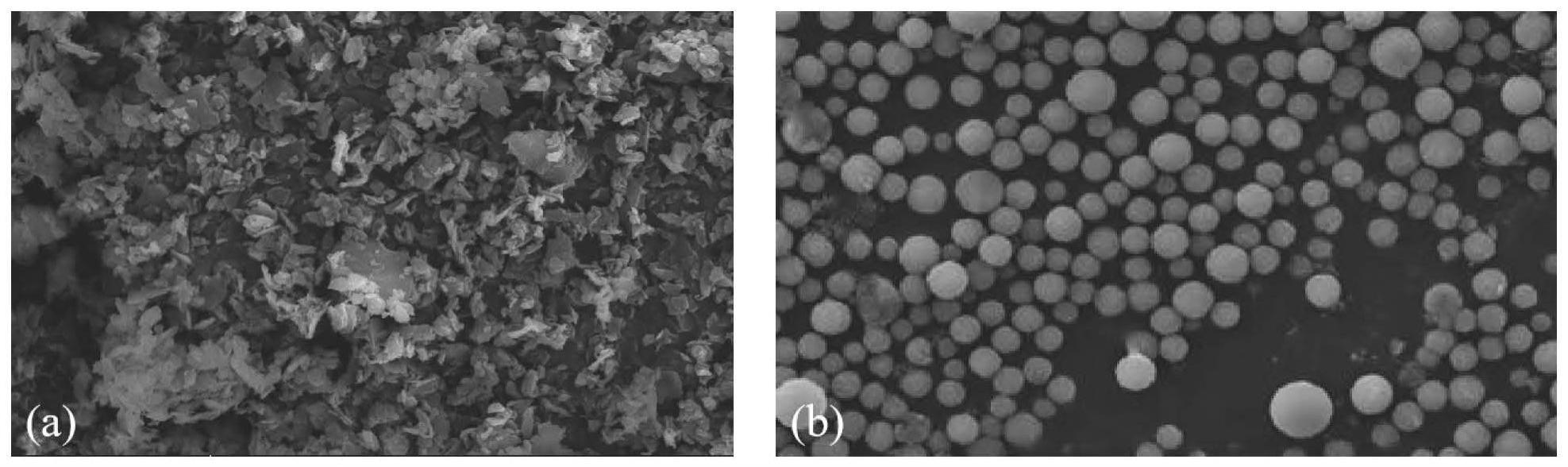

1、在利用硅原料制备电池材料的过程中,需要将硅锭切割成硅薄片。硅片切割废料中硅的含量极高且粉末粒度细,不加处理直接排放不仅会造成硅资源的浪费,而且会给环境带来严重污染。如果可以直接将切割废料返回生产端二次利用以回收高纯硅或制备硅锭,则可以产生显著的经济效益与环境效益。硅片切割废料是由微米和亚微米级的齿状、不规则的薄片状颗粒组成,所以在切割过程中表面自由能发生变化,且在切割、储存和运输等过程中颗粒表面会发生极端表面氧化,生成二氧化硅层,此外,稳定的sio蒸气在高温下会形成气体种类,这使得熔炼情况更加复杂。

2、目前硅片切割废料采用直接入炉熔炼和加入还原剂高温熔炼。在直接熔炼中,极易造成微硅颗粒表面二次氧化,进一步加剧了熔炼的难度。而在还原剂辅助熔炼中,还原剂与硅片切割废料不易混匀,二氧化硅层还原不充分,且硅料颗粒较大、比表面积小,熔炼效率低。这些情况导致硅片切割废料在回收过程中的较难熔炼,造成了此类硅片切割废料的回收困难。

3、因此,为了解决上述问题,本专利提出一种表面高活性硅片切割废料高效熔炼的方法和熔炼炉。

技术实现思路

1、为了解决上述技术问题,本发明设计了一种表面高活性硅片切割废料高效熔炼的方法和熔炼炉,本发明将硅片切割废料经过酸浸去除中硅颗表面二氧化硅层后,经洗涤去除残留酸性介质,再与有机溶剂等配制成硅片切割废料悬混液,经喷雾干燥造粒得到微米硅球,将得到的微米硅球置于专用高频电磁熔炼炉并且保持中真空,进行高效率熔炼。

2、为了达到上述技术效果,本发明是通过以下技术方案实现的:一种表面高活性硅片切割废料高效熔炼的方法,其特征在于,包括以下步骤:

3、step1:按表面高活性硅片切割废料与酸性溶剂液固比ml:g=(10~20):1进行酸浸,得到硅片切割废料浆液,经多次洗涤得到预处理硅料;

4、step2:step1所得硅料,加入有机溶剂或高纯去离子水与粘结剂的混合液制成硅片切割废料悬混液,利用喷雾干燥仪在惰性气体气氛下造粒得到微米硅球;

5、step3:将step2得到的微米硅球置于高频感应熔炼炉内进行中真空熔炼,即可实现表面高活性硅片切割废料的快速高效熔炼。

6、进一步的,step1中所述的酸性溶剂为硫酸、盐酸、硝酸、氢氟酸的一种或多种混合液;酸浸时间为1~16h,温度为25~85℃;洗涤液为高纯去离子水。

7、进一步的,所述step2中,硅片切割废料悬混液的固体含量为3%~20%,有机溶剂为聚乙烯醇水溶液胶粘剂或复合黏结剂,以去离子水为润湿介质,黏结剂用量1%~2%,去离子水加入量8~12%。

8、进一步的,所述复合黏结剂中,黏结剂与可溶淀粉质量比为8:2。

9、进一步的,所述step2中,喷雾干燥仪设定进风温度为100℃~190℃,出风温度为55℃~75℃,干燥时间为1.0~2.0s;惰性气体为高纯氮气或氩气,所得硅料粒径范围是10-80μm。

10、进一步的,所述step3中真空电磁熔炼的温度为1470~1700℃,时间为1~37h,真空度为0.1pa~100pa。

11、本发明的另一目的在于提供一种表面高活性硅片切割废料高效熔炼的熔炼炉,包括炉体和耐高温机械抓手,其特征在于:所述炉体为上方开口的容器,炉体从外至内依次为炉壳、感应线圈、耐火材料内衬、碳质内衬,炉壳内底部、与耐火材料内衬之间设置有耐高温托盘、耐高温导升降杆、冷却筒壁;所述的耐高温机械抓手固定安装在炉壳上端侧壁,耐高温机械抓手上夹持耐高温导磁体;所述的炉体内底部固定安装耐高温托盘。

12、进一步的,所述耐高温机械抓手包括夹持部、连杆、固定臂、渠道机构。

13、本发明的另一目的在于提供一种表面高活性硅片切割废料高效熔炼的方法和熔炼炉的使用方法,其特征在于:

14、本发明的有益效果是:

15、本发明将表面高活性硅片切割废料首先进行酸浸处理,去除了硅颗粒表面的二氧化硅层,有助于快速熔炼;

16、将湿法介质处理的硅片切割废料,进行喷雾干燥处理,不仅克服了真空干燥环节、冷冻干燥和旋转蒸发的结块现象,而且喷雾干燥可以直接获得微米硅球样品,受热更均匀;

17、采用全自动喷雾干燥,同时采用惰性气体气氛条件下的脱除水分,而没有空气,水分脱除效率高,还避免因空气和水分接触造成的氧化;

18、通过在电磁熔炼炉内增设由电动伸缩器控制的耐高温导磁体,与现有熔炼炉内的升降式导磁装置相比,该熔炼炉增设的装置采用径向张合式,节约了炉体空间,降低了设备的生产成本。,此外,较传统熔炼炉的单一化导热装置,本装置可配设与熔炼坩埚形状相匹配的导磁体,使得传热效率更高,硅料受热更加均匀。本设计熔炼炉特别解决了表面高活性硅片切割废料难熔的问题,同时保持中真空,避免了硅粉的高真空环境的喷溅和低真空环境熔炼过程中的二次氧化问题,极大地提高了表面高活性硅片切割废料的熔炼效率和回收率;

19、本发明解决了表面活性较高与氧化程度较高的硅片切割废料熔炼难、回收成本高、利用率低的难题,实现了硅片产业中硅片切割废料高效熔炼回收利用,具有操作安全简便、经济效益高等优点,易于实现工业化生产。

技术特征:

1.一种表面高活性硅片切割废料高效熔炼的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种表面高活性硅片切割废料高效熔炼的方法,其特征在于:step1中所述的酸性溶剂为硫酸、盐酸、硝酸、氢氟酸的一种或多种混合液;酸浸时间为1~16h,温度为25~85℃;洗涤液为高纯去离子水。

3.根据权利要求1所述的一种表面高活性硅片切割废料高效熔炼的方法,其特征在于:所述step2中,硅片切割废料悬混液的固体含量为3%~20%,有机溶剂为聚乙烯醇水溶液胶粘剂或复合黏结剂,以去离子水为润湿介质,黏结剂用量1%~2%,去离子水加入量8~12%。

4.根据权利要求3所述的一种表面高活性硅片切割废料高效熔炼的方法,其特征在于:所述复合黏结剂中,黏结剂与可溶淀粉质量比为8:2。

5.根据权利要求1所述的一种表面高活性硅片切割废料高效熔炼的方法,其特征在于:所述step2中,喷雾干燥仪设定进风温度为100℃~190℃,出风温度为55℃~75℃,干燥时间为1.0~2.0s;惰性气体为高纯氮气或氩气,所得硅料粒径范围是10-80μm。

6.根据权利要求1所述的一种表面高活性硅片切割废料高效熔炼的方法,其特征在于:所述step3中真空电磁熔炼的温度为1470~1700℃,时间为1~37h,真空度为0.1pa~100pa。

7.根据权利要求1所述的一种表面高活性硅片切割废料高效熔炼的方法的熔炼炉,包括炉体和耐高温机械抓手,其特征在于:所述炉体为上方开口的容器,炉体从外至内依次为炉壳、感应线圈、耐火材料内衬、碳质内衬,炉壳内底部、与耐火材料内衬之间设置有耐高温托盘、耐高温导升降杆、冷却筒壁;所述的耐高温机械抓手固定安装在炉壳上端侧壁,耐高温机械抓手上夹持耐高温导磁体;所述的炉体内底部固定安装耐高温托盘。

8.根据权利要求7所述的一种表面高活性硅片切割废料高效熔炼的熔炼炉,其特征在于:所述耐高温机械抓手包括夹持部、连杆、固定臂、驱动机构。

技术总结

本发明公开了一种表面高活性硅片切割废料高效熔炼的方法和熔炼炉,按表面高活性硅片切割废料与酸性溶剂液固比mL:g=(10~20):1进行酸浸,得到硅片切割废料浆液,经多次洗涤得到预处理硅料,加入有机溶剂或高纯去离子水与粘结剂的混合液制成硅片切割废料悬混液,利用喷雾干燥仪在惰性气体气氛下造粒得到微米硅球,微米硅球置于高频感应熔炼炉内进行中真空熔炼,即可实现表面高活性硅片切割废料的快速高效熔炼。本发明实现了表面高活性硅片切割废料的高效熔炼并同步精炼,提升了表面高活性硅片切割废料回收率;该方法具有设备要求简单、操作安全简便、环境友好等优点,适合规模化工业生产。

技术研发人员:马文会,孟富强,伍继君,席风硕,李绍元,魏奎先,陈正杰,谢克强,任永生

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!