一种绿杂黄色茶叶末釉瓷及其制备方法

本发明涉及陶瓷材料,尤其涉及一种绿杂黄色茶叶末釉瓷及其制备方法。

背景技术:

1、茶叶末釉起源于唐代黑釉,初似为烧黑釉过火而出现的一个特殊品种,在唐、宋时期并不流行,明代景德镇窑茶叶末釉也有烧制,但传世产品极少,真正可以称得上是茶叶末釉制品盛行年代的是清雍正、乾隆两朝,并以乾隆时的烧制最为成功。从茶叶末釉的化学组成和晶体结构上分析,茶叶末釉是一种以铁元素为主要结晶剂和着色剂的微晶结晶釉,其主晶相为普通辉石,是铁系结晶釉中十分重要的一种。茶叶末釉属于高温烧成结晶釉,需要在1200℃-1300℃高温下经还原气氛烧制而成。

2、茶叶末釉的烧成难度较大,由于烧成温度以及还原氧化气氛的影响,使fe2o3及feo的晶体结构和形核生长发生变化,而呈现不同的颜色和颗粒分布,从而得到“蟹甲青”和“鱼黄”等类别的茶叶末釉。其对烧成条件敏感性较大,烧成温度越高,气氛越浓,釉色越深,黄色金星少而发亮。烧成温度越低,气氛越淡,釉色较浅,难见明显的金色小点。在暗绿的底色上闪出犹如茶叶细末的黄褐色细点。

3、近年来,相关学者在茶叶末釉瓷的仿制研究方面已取得了一定的突破。现有技术中,公开号为cn111704359b,公开公告日为2022-05-24的中国专利,公开了一种用天然矿土制备的茶叶末釉及其烧制方法,采用黄土、螺丝土敲碎混合均匀,将混合土矿加入到球磨罐中,再加入水,球磨70-75小时后施釉烧制而成。该方法采用的黄土和螺丝土均产于云南省建水县,原料不易获取且制备过程中球磨和烧制时间较长。

4、公开号为cn108752050b,公开公告日为2020-12-15的中国专利,公开了一种汝瓷茶叶末釉及其制作方法,采用黑长石3-7份,黄金土2-4份,白云石28-32份,石英石11-15份,方解石12-16份,滑石0.5-1.5份,玛瑙0.5-1份,骨灰5-7份混合后放置氧化3-5个月后细磨并加水用波美计量浓度得到釉料,坯体素烧后分两次浸釉放入窑内进行高温烧制,烧制温度为950℃-1200℃,烧制时间12-16小时。此方法工艺步骤繁杂,耗时长,需要多次涂覆釉料、进行干燥和烧制,茶叶末釉与坯体没有很好的结合,容易脱落。

5、因此,急需一种制备工艺简单,耗时短,无需多次涂覆釉料,色泽光亮,釉层和坯体良好结合的茶叶末釉瓷烧制技术。

技术实现思路

1、为解决上述问题,本发明提供一种绿杂黄色茶叶末釉瓷及其制备方法。采用本发明的绿杂黄色茶叶末釉瓷制备方法,工艺简单,节约成本和烧制时间,只需一次烧成,无需多次涂覆釉料。采用本发明的制备方法烧制的绿杂黄色茶叶末釉瓷,色泽丰富且光亮,茶叶末釉层不易脱落,与坯体结合较好。

2、作为本发明的第一个方面,本发明提供一种绿杂黄色茶叶末釉,包括石英15-20%、长石35-40%、高岭土5-10%、滑石10-15%、方解石15-20%、赭石3-5%、氧化钡0.5-1%、骨灰0.5-2%、结晶剂1-2%。

3、进一步地,所述结晶剂由氧化锌、石英、赭石混合后烧结制成。

4、制备绿杂黄色茶叶末釉时,关键组分主要包括釉料、助熔剂和结晶剂等。方解石、氧化钡等起助熔剂的作用,可以降低釉料的熔融温度;滑石、骨灰、结晶剂等促进结晶,结晶剂促进釉料结晶外,还可改变釉料的透明度、流动性和光泽度。

5、作为本发明的第二个方面,本发明提供一种绿杂黄色茶叶末釉的制备方法,包括将石英、长石、高岭土、滑石、方解石、赭石、氧化钡、骨灰混合得到第一混合物料,将第一混合物料在球磨机中球磨后过筛得到浆料,在所述浆料中加入结晶剂均匀搅拌后得到绿杂黄色茶叶末釉。其中,绿杂黄色茶叶末釉的釉料配制重量百分比为:石英15-20%、长石35-40%、高岭土5-10%、滑石10-15%、方解石15-20%、赭石3-5%、氧化钡0.5-1%、骨灰0.5-2%、结晶剂1-2%。

6、进一步地,将第一混合物料、磨料球和水按料:球:水的质量比为1:1.5-2:0.8-1的比例混合,再加入球磨机中研磨10-12小时后过筛得到浆料。

7、进一步地,所述结晶剂由氧化锌、石英、赭石混合后经研磨-烧结-研磨的工序制成。将氧化锌、石英、赭石混合后研磨至细度100-120目,经1330℃-1350℃煅烧后继续研磨至细度60-80目。

8、作为本发明的第三个方面,本发明提供一种绿杂黄色茶叶末釉瓷,包括坯体和采用本发明第二方面提供的绿杂黄色茶叶末釉制备方法制备的釉,在坯体表面施釉,施釉后刮去坯体底部的釉浆并干燥得到待烧坯体,烧制待烧坯体得到绿杂黄色茶叶末釉瓷。

9、进一步地,所述在坯体表面施釉的方法包括:在绿杂黄色茶叶末釉中加入偏硅酸钠溶液调整釉浆浓度,再将坯体完全浸入到釉浆中,施釉厚度为0.8-1.0mm。

10、在釉浆中加入偏硅酸钠可以降低釉料的表面张力,改善釉料的流动性和粘度,降低釉的收缩率,防止釉面出现龟裂和疏松等问题。

11、进一步地,所述烧制待烧坯体得到绿杂黄色茶叶末釉瓷的方法包括:将待烧坯体放入窑中,在还原气氛下经1280℃-1310℃下烧制得到绿杂黄色茶叶末釉瓷。烧制方法为低温氧化、中温弱还原、高温强还原烧成,具体烧成制度如下:

12、干燥阶段(窑温-200℃),升温速率为2-3℃/min;

13、氧化分解阶段(200-850℃),升温速率为5-7℃/min;

14、低温保温阶段(850-950℃),升温速率为1-2℃/min,其中co浓度为1%-2%;

15、高温阶段(950-1310℃),升温速率为5-7℃/min,其中co浓度为2%-4%;

16、降温保温阶段(1150-1170℃),升温速率为0.2-0.5℃/min,其中co浓度为2%-3%;

17、自然冷却阶段:炉温冷却至室温,冷却时间20-24h。

18、本技术在烧制的不同阶段调整气氛,以实现氧化、弱还原和强还原等不同环境下的烧制,进而获得最稳定的结晶效果;在干燥阶段和氧化分解阶段,升温速率较快,能够快速达到烧制温度,以降低能效,同时,在低温保温阶段和高温阶段,升温速率较慢,以保证结晶釉充分长大并形成稳定的晶体,提高其颜色等整体效果;在低温保温阶段和高温阶段,控制co浓度在不同的范围内,能够实现弱还原和强还原环境下的反应,形成所需颜色和晶体尺寸、分布的结晶釉效果。

19、总而言之,本发明采用了特定的烧成制度,包括干燥、氧化分解、低温保温、高温和降温保温等不同阶段,同时,将co浓度控制在一定范围内,以实现不同阶段的烧制调控,促进釉晶的形成和生长,确保得到更好的结晶效果。

20、本发明的有益效果为:

21、1.采用滑石、骨灰为原料促进结晶,在原料中加入结晶剂促进釉料结晶,改变釉料的透明度、流动性和光泽度。

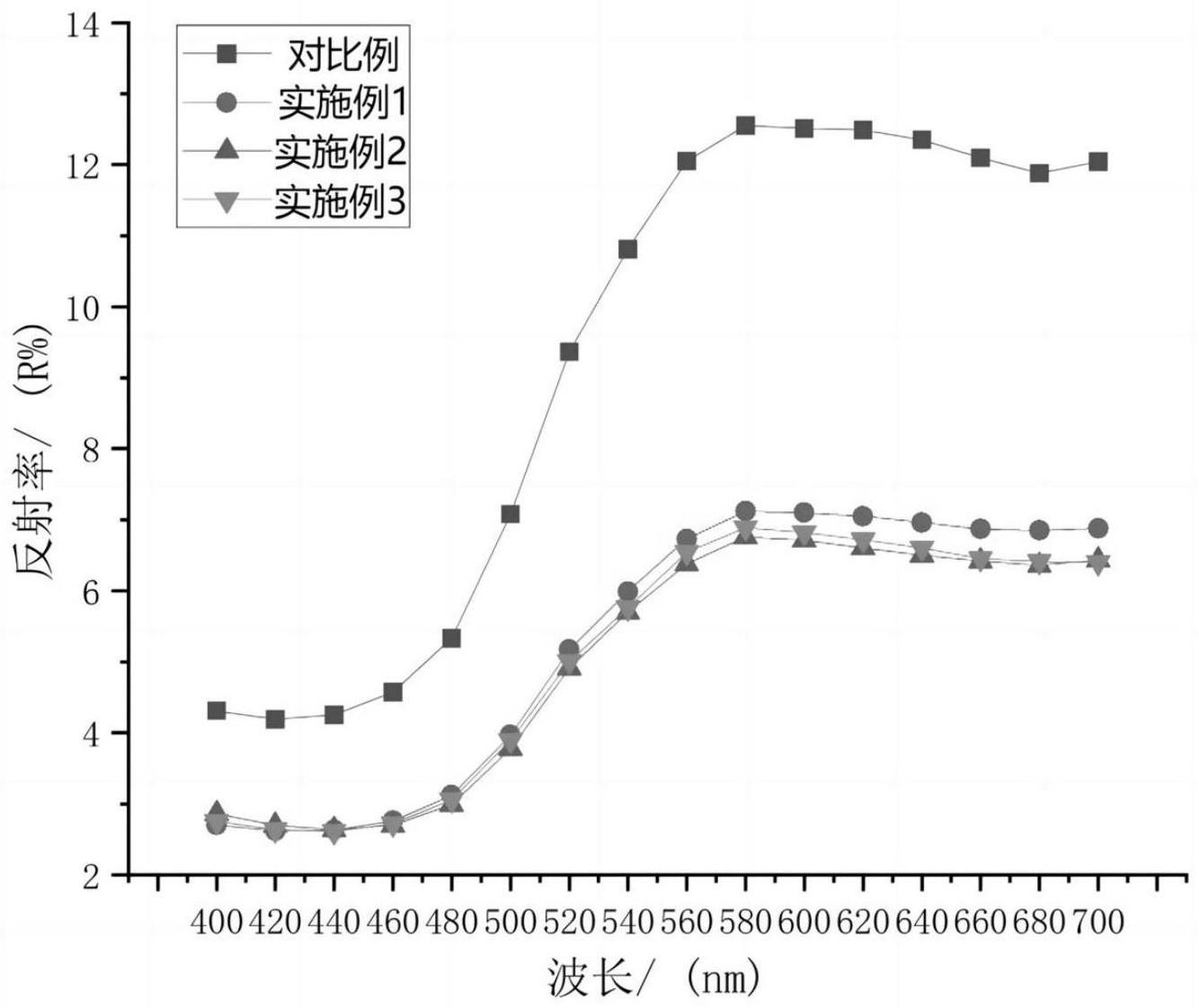

22、2.低温氧化、中温弱还原、高温强还原烧成,得到色泽光亮、色彩丰富的绿杂黄色茶叶末釉色,在最高温保温、降温保温促进釉料结晶,使釉色稳定。

23、3.在釉浆中加入偏硅酸钠,降低釉料的表面张力,改善釉料的流动性和粘度,降低釉的收缩率,防止釉面出现龟裂和疏松等问题。

24、4.采用常见天然矿物原料及化工原料配制釉料,无需多次涂覆釉料,一次烧成,工艺简单,节约成本和烧制时间,减少能源消耗。

- 还没有人留言评论。精彩留言会获得点赞!