一种连续化生产轻质高纯碱式碳酸铜方法与流程

本发明涉及高纯碱式碳酸铜生产,具体为一种连续化生产轻质高纯碱式碳酸铜方法。

背景技术:

1、碱式碳酸铜,又名铜锈、铜绿,化学式为cu2(oh)2co3,是铜与空气中的氧气、二氧化碳和水蒸气等物质反应产生的物质。在空气中加热会分解为氧化铜、水和二氧化碳,溶于酸并生成相应的铜盐。其主要用于催化剂、烟火、颜料、饲料、杀菌剂、电镀、防腐等行业及制造铜化合物,用作分析试剂,制备其他铜盐,固体荧光粉激活剂等。

2、其常见的制备方法如下。

3、1.硫酸铜法:反应方程式:2cuso4+4nahco3=cuco3·cu(oh)2↓+2na2so4+3co2↑+h2o,其制备方法为,将小苏打配成相对密度1.05的溶液,先加入反应器中,于50℃时,在搅拌下加入经精制的硫酸铜溶液,控制反应温度在70~80℃,反应以沉淀变为孔雀绿色为度,ph值保持在8,反应后经静置、沉降,用70~80℃水或去离子水洗涤,再经离心分离、干燥,制得碱式碳酸铜成品。

4、2.硝酸铜法:其制备方法为:电解铜与浓硝酸作用生成硝酸铜后,再与碳酸钠和碳酸氢钠的混合液反应生成碱式碳酸铜,沉淀经洗涤、分离脱水、干燥,制得碱式碳酸铜成品。

5、3.以硝酸铜和碳酸钠为原料,配制等物质的量的三水合硝酸铜和碳酸钠水溶液,边混合边搅拌,此时即生成蓝绿色胶状沉淀,室温下继续搅拌,即可生成结晶状物质,过滤后,在空气中干燥。便可得到组成为的产品;或者也可用五水合硫酸铜或一水合乙酸铜及碳酸钾为原料制得同样的目的产物。

6、4.将等物质的量的三水合硝酸铜和碳酸钙粉末,加热使管中物料熔化,如产生的二氧化碳压力达到505~808kpa时,即生成组成为2cuco3·cu(oh)2的产品。

7、5.在搅拌下将硫酸铜溶液加入50%的碳酸氢钠水溶液中:反应温度为70~80℃,硫酸铜的加入速度以生成的co2产生的泡沫不溢出为宜,保持反应液ph=8,反应结束后,将反应液煮沸10~15min,碱式碳酸铜会迅速沉淀下来。静置,待上层溶液澄清后分去,沉淀用70~80℃水或去离子水洗涤至不含离子,然后离心分离,在80-100℃下干燥,即可。

8、6.铜做正极,放入浓碳酸钠水溶液中,用直流电电解,正极上即生成碱式碳酸铜。

9、7.工业上碱式碳酸铜制备的目前常见生产方法为:将氨式碳酸铜溶液在蒸汽加热情况下间歇式反应釜内热解,得到产品。

10、但是,上述制备方法,均为间歇式的反应,方法1存在会产生大量的废水,且很难得到轻质碱式碳酸铜。方法2会产生大量的氮氧气体,方案3也会产生大量的废水,且且很难得到轻质碱式碳酸铜。方案4会产生大量的氮氧废气,且反应条件苛刻。方案5反应效率低,流程较长,且无法实现连续反应。方案6电解铜板来制备碱式碳酸铜,可以实现连续,但是会产生氢气副产物和氢氧化钠副产物,且纯度不高,会有部分氢氧化铜掺混其中。方案7不能实现连续生产,且反应效率低。

技术实现思路

1、本发明的目的在于提供一种连续化生产轻质高纯碱式碳酸铜方法,先制备氨式碳酸铜溶液,然后连续进料和出料,采用喷雾干燥的方式,即实现了物料的干燥,又实现了脱氨,通过雾化溶液,得到小雾滴,然后快速干燥分解的方式,可以得到球形颗粒,且因为快速的干燥和脱氨,经过粉碎后,得到松装密度很小的轻质碱式碳酸铜,且颗粒的间隙大,更有利于用于催化剂领域。

2、为实现上述目的,本发明提供如下技术方案:一种连续化生产轻质高纯碱式碳酸铜方法,以天然气为热源,加热氮气得到高温热源,热源温度控制在150-300℃,然后进入到喷雾干燥机内,同时将氨式碳酸铜溶液通过雾化轮雾化后,以雾滴进入喷雾干燥机中,控制喷雾干燥机内的温度为110-130℃,喷雾干燥机内的压力比大气压低1000-5000pa,雾滴在喷雾干燥机内的停留时间为5-10s,同时喷雾干燥机通过旋风收尘塔与引风机连通,物料与废气经过旋风收尘塔进行分离,物料在旋风收尘塔内沉降下来,废气经过旋风收尘塔内的收尘布袋过滤后排出,沉降得到的物料经过冷却,冷却至物料温度≤85℃,经过粉碎、筛分和真空包装,得到高纯轻质碱式碳酸铜,其松装密度≤0.5g/ml,铁、镍、锌和铅含量均≤5ppm。

3、所述氨式碳酸铜溶液的制备方法为,将铜粉中加入工业级氨水溶液,在搅拌状态下,加入工业级碳酸氢铵和工业级双氧水,加入时间为30-60min,然后在温度为30-50℃反应60-90min,然后经过10-20nm的陶瓷膜过滤,得到的滤液即为氨式碳酸铜溶液。

4、所述铜粉为电解铜粉或者雾化铜粉,纯度≥99.95%,镍、钴和锌的均含量低于10ppm;工业级氨水溶液的浓度为8-10mol/l,碳酸氢铵配制成溶液,浓度为1.5-2.5mol/l,双氧水的浓度为6-10mol/l,搅拌速度为150-250r/min,所述铜、氨水中的氨、碳酸氢铵和双氧水的摩尔比为1.5:2.2-2.5:2.1-2.3:1.5-2,过滤出来的滤渣经过10000-15000gs的磁棒吸附后,剩余的粉料经过0.1-0.2mol/l的硫酸溶解15-30min后,过滤,过滤出的滤渣返回混合铜粉使用。

5、所述氮气采用空分系统分离得到,经过ar级过滤器过滤后进入喷雾干燥机内使用,氮气的体积浓度≥99.99%。

6、所述雾化轮边沿的线速度8000-10000m/min,喷雾干燥机内的干燥塔的高度与直径的比值为1:0.2-0.3,雾化轮设置在干燥塔的轴线顶部,干燥塔上部为圆筒状,下部为倒圆锥状,锥底通过管道与旋风收尘塔上部侧边连通,收尘布袋设置在旋风收尘塔的顶部,收尘布袋的目数为600-1200目,收尘布袋的总面积为旋风收尘塔的截面积的10-30倍,所述旋风收尘塔的高度与直径的比值为1:0.2-0.3,旋风收尘塔上部为圆筒状,下部为倒圆锥状,旋风收尘塔的总体积为干燥塔体积的0.3-0.6倍。

7、所述干燥塔的倒圆锥状的底面半径与倒圆锥状的高的比例为0.45-0.65:1。

8、所述收尘塔的倒圆锥状的底面半径与倒圆锥状的高的比例为0.25-0.4:1。

9、排出的废气与新产出的氮气经过气气板式换热器进行换热,加热的新氮气返回喷雾干燥,冷凝的溶液为氨水,返回制备氨式碳酸铜溶液,剩余的废气经过硫酸溶液吸收,得到硫酸铵溶液,剩余的废气达标排放。

10、喷雾后的物料经过管道输送设备连续输送至粉碎装置,筛分装置采用150-250目超声波振动筛,真空包装采用自动真空包装机进行。

11、氨式碳酸铜溶液通过蠕动泵泵入雾化轮,其进入流量与热源温度成正比。

12、本专利采用将铜粉、氨水、碳酸氢铵和氧化剂一起反应,得到氨式碳酸铜溶液,氧化剂采用双氧水,即可以提高反应效率,同时也避免氧化剂引入其他杂质,同时采用10-20nm的陶瓷膜过滤,可以得到低ss(固体悬浮物)的氨式碳酸铜溶液,为高纯碱式碳酸铜提供优秀的原材料。同时采用此方法来制备碱式碳酸铜,可以得到纯度更高的产品,因为在此碱性条件下,少量的与氨络合能力较差的元素,会以沉淀的形式沉淀下来,如铁、铝、锰等。

13、同时本发明过滤出来的滤渣经过10000-15000gs的磁棒吸附后,将其中的磁性物质(铁、钴、镍、铬等)吸附除掉,再经过0.1-0.2mol/l的硫酸溶解,将其中的活泼性金属(如锰、锌、镁、铝等)溶解掉,过滤,提纯后的滤渣返回混合铜粉使用。可以进一步提高铜粉的利用率。

14、本发明采用连续进料和出料的喷雾干燥的方式来实现物料的脱氨和干燥,实现了连续合成,同时效率很高, 因为采用雾化方式,大大提高了液滴与热源的接触面积,可以实现瞬间干燥。

15、同时本发明的喷雾产生的废气,经过热交换,可以加热进喷雾的氮气,利用了废气中的热量,同时冷凝的水吸收部分氨气,得到氨水,可以返回制备氨式碳酸铜溶液使用,剩余的废气,进过硫酸溶液喷淋吸收,得到硫酸铵溶液,经过浓缩结晶,得到硫酸铵出售,剩余的废气外排。

16、而本发明采用喷雾热解的方式,相比较传统工艺,可以实现瞬间的干燥和脱氨,经过粉碎后,可以得到疏松多孔的低堆积密度的产品。通过输送装置实现了连续的输送和筛分包装,整个工艺即实现了连续化,又提高了自动化程度,减少了人工成本。

17、与现有技术相比,本发明的有益效果是:

18、1、本发明实现了从进料-喷雾-出料-输送-筛分和真空包装的全自动化和连续化,效率高,且人工成本低。

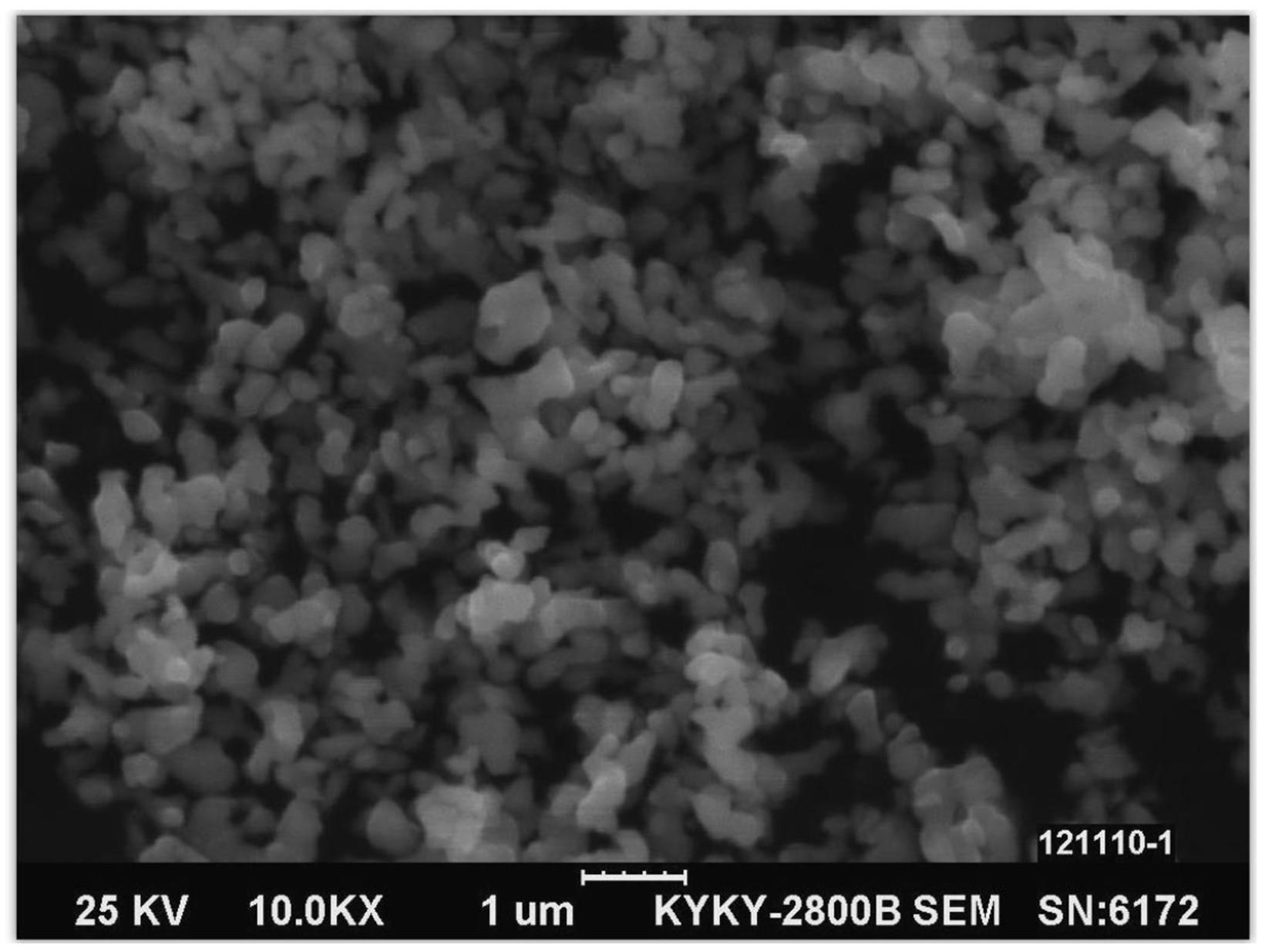

19、2、本发明采用喷雾热解氨式碳酸铜溶液的方式,实现了瞬间的脱氨和干燥,可以得到疏松多孔的球形碱式碳酸铜颗粒,经过粉碎后,松装密度更低。

20、3、本发明采用铜、氨水、碳酸氢铵和双氧水来制备氨式碳酸铜溶液,得到的溶液的纯度更高,且喷雾干燥过程,采用氮气为热源,通过瞬间干燥的方式,产品的纯度更高。

21、4、通过喷雾干燥,通过雾化方式,增大雾滴与热源的接触面积,能效利用率最高,且产生的废气,经过热交换,利用了废热,冷凝回收的氨可以返回使用,剩余的少量氨可以制备得到硫酸铵出售,同时加热的氮气可以降低喷雾的天然气耗量。

- 还没有人留言评论。精彩留言会获得点赞!