一种调控碳化钢渣中碳酸盐产物的方法与流程

本发明涉及工业废渣综合利用,特别是涉及一种调控碳化钢渣中碳酸盐产物的方法。

背景技术:

1、钢渣是炼钢过程中产生的固体废弃物,近年来,将钢渣作为水泥混合料、混凝土掺合料或者粗细集料用于建筑材料中使其得到了一定程度的利用。然而,国内外研究学者一致认为钢渣中存在的游离氧化钙、游离氧化镁会在后期水化反应生成ca(oh)2和mg(oh)2而产生体积膨胀,导致含钢渣的建筑材料存在安定性不良的隐患。因此,解决钢渣安定性不良的问题是钢渣大规模资源开发利用的关键。

2、钢渣中的主要成分有cao、sio2和al2o3,其中ca元素主要存在于硅酸二钙、硅酸三钙、氢氧化钙以及少量f-cao等物质中,因此其在富含co2的环境下具有很高的碳化反应活性,会碳化成碳酸盐。钢渣碳化能够提高其作为胶凝材料的早期强度,而且能够使f-cao碳化成碳酸钙,消除钢渣对混凝土体积稳定性的不利影响,还能够吸收工业生产中产生的co2,减少温室气体的排放,具有一定的经济效益和环保效益。

3、中国专利公开号cn103395812a公开了一种控制固体碳化法中碳酸钙形貌的方法,其将ca(oh)2:β-环糊精:水=100:3~10:5~15按比例混合,经过2.0-15.0mpa压力成型,在密闭反应釜中进行碳化。该发明将在液体中利用多糖控制碳酸钙晶体形貌的方法引入制备了类似于β-环糊精分子结构的空心管状形貌的碳酸钙,该碳酸钙主要是方解石。但该技术使用了纯试剂来合成空心管状形貌的碳酸钙晶须,成本太高,若将其用于提高水泥材料的强度性能则会非常不经济,甚至是浪费资源。

4、张妍等人,钢渣中游离氧化钙和氧化镁碳酸化反应[j];大连理工大学学报;2018年06期,其通过将钢渣粉与水,以水固比为0.1均匀混合,放入反应釜内,在二氧化碳含量99.9%、0.2mpa的压力下进行碳酸化处理,取出试样干燥后,获得碳酸化钢渣粉,该碳酸化钢渣粉在基本完全碳化的条件下,产生了以方解石为主要产物的碳化钢渣粉,方解石产物占碳化产物的88%。但是还含有2.4-2.5含量的碳酸镁没有被碳化完全,这将对掺有该碳化钢渣的混凝土产生膨胀开裂的风险。此外该方法没有调控碳酸产物比例的技术体现。

5、综上所述,现有技术存在的问题如下:

6、(1)现有技术都是以通过碳化生成主要产物以方解石为主的技术,方解石由于结晶好,参与水化反应的能力非常弱。

7、(2)使用纯试剂来合成空心管状形貌的碳酸钙晶须,若掺入水泥基材料中使用,成本太高,浪费资源;

8、(3)对氧化镁的碳化能力偏弱,对胶凝材料的使用会带来风险;

9、(4)目前没有有效技术可以实现碳化钢渣中产生足够多的纹石和球霰石等碳酸盐矿含量,进而促进碳化钢渣-硅酸熟料符合水泥的反应活性,并提高胶凝材料的强度性能。

10、因此,亟需对以上问题进行研究,开发一种能够调控碳化钢渣中碳酸盐产物的方法。

技术实现思路

1、本发明为解决现有技术中存在的问题,提供了一种调控碳化钢渣中碳酸盐产物的方法,该方法利用低成本或者大宗固废原料来制备类似的碳酸钙晶须材料,并利用低成本固废材料通过特殊工艺控制其碳化产物,能生成两种或者多种碳酸钙晶须的胶凝材料;且该方法可以控制碳化钢渣反应能力,更多的生成文石或者球霰石等高活性的碳酸钙晶种材料,并且避免产生以方解石为主的低活性或者惰性的碳酸盐产物,且该方法可以将氧化镁基本消耗掉,解决了氧化镁可能导致的潜在开裂风险。

2、本发明是这样实现的,一种调控碳化钢渣中碳酸盐产物的方法,包括如下步骤:

3、步骤一、称取85-90wt%的钢渣微粉、9.9-14wt%的水、0.1-1wt%的吸附剂,放入搅拌机搅拌均匀,形成具有塑性的钢渣混合物;其中,所述吸附剂为预先吸附有co2的吸附剂;

4、步骤二、将步骤一制备的钢渣混合物制成直径200-250mm、厚度2-5mm的钢渣薄饼;

5、步骤三、在碳化反应釜内底部加入一定量的水,将步骤二制备的钢渣薄饼放入碳化反应釜内的多层支架上,然后封闭碳化反应釜;

6、步骤四、控制碳化反应釜内碳化温度为60-150℃,通入浓度为20-100%的co2气体,co2分压为0.2-2.0mpa,相对湿度≥80%,碳化0.5-2h后取出碳化钢渣薄饼,粉磨至比表面积450-600m2/kg,获得碳化钢渣微粉。

7、优选的,步骤一中,所述钢渣微粉为将原态钢渣经过破碎、过1mm方孔筛、烘干后进行电磁除铁,然后将钢渣细颗粒与占其质量0.1-1%的表面活性剂放入磨机进行粉磨,得到的比表面积为450-600m2/kg的钢渣微粉。

8、进一步优选的,所述表面活性剂为三乙醇胺、异丙醇、丙二醇、硬脂酸、油酸盐类、六偏磷酸钠、硬脂酸钠、马来酸酐衍生物中的任意两种的组合。

9、优选的,步骤一中,所述预先吸附有co2的吸附剂为分子筛(沸石)、活性炭、活性氧化铝、硅胶中的一种或者任意两种的组合。

10、优选的,步骤三中,在碳化反应釜内底部加入深10-15cm的水,使整个碳化反应釜内有足够的湿度和水汽,在压力下与co2一起进入钢渣薄饼内部,将钢渣薄饼碳化。

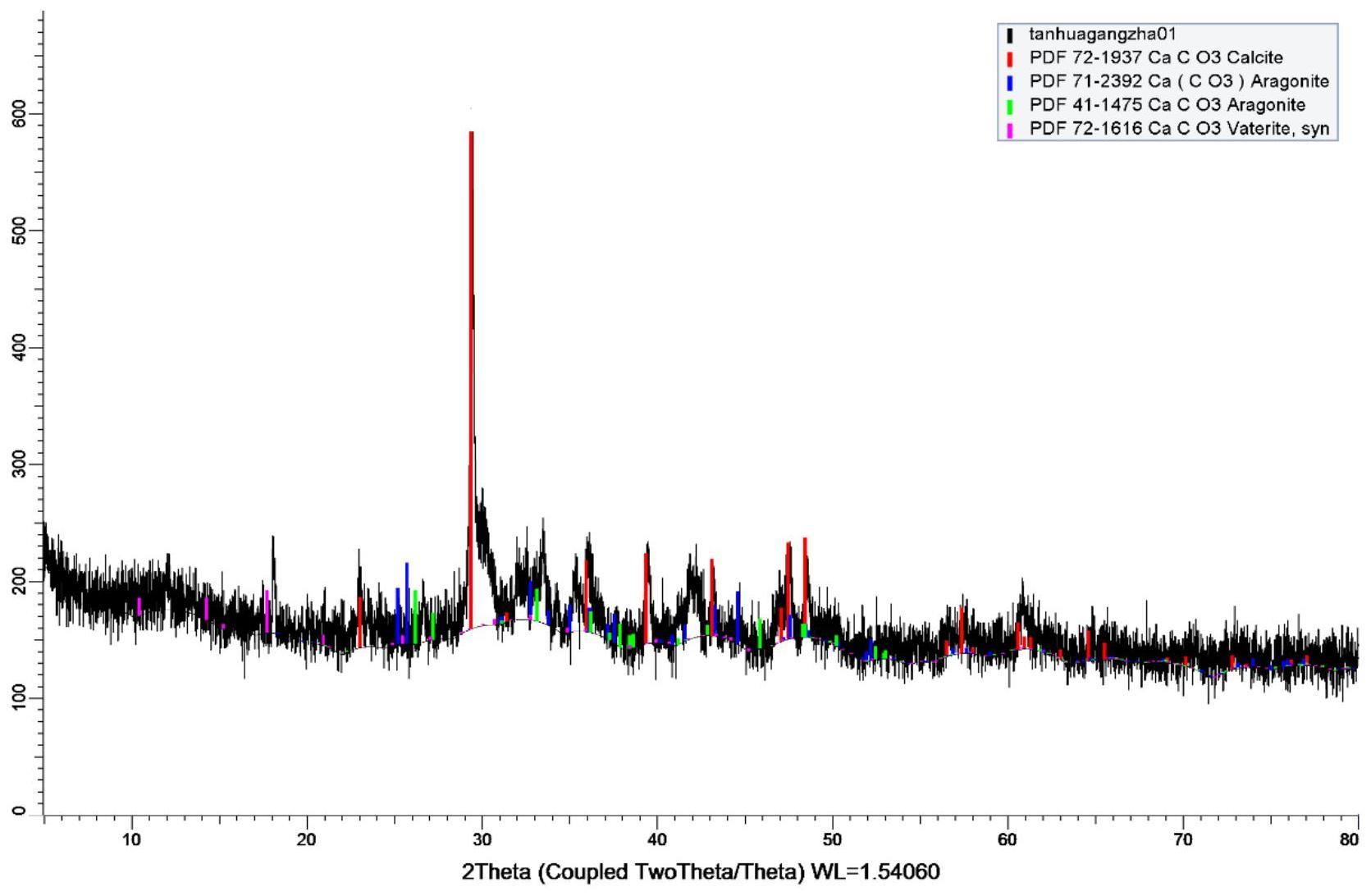

11、优选的,步骤四中,所述碳化钢渣微粉中文石含量为3.0-5.0%、方解石含量为5.0-8.0%、球霰石含量为4.0-7.0%、碳酸钙镁含量为1.0-2.0%、无定形二氧化硅含量为5.0-6.0%,碳化钢渣微粉的28天活性指数为85-95%。

12、本发明还提供一种碳化钢渣微粉,所述碳化钢渣微粉采用上述制备方法制得。

13、相比现有技术而言,本发明具有的优点和积极效果是:

14、1、本发明使用预先吸附了一定二氧化碳的吸附剂与钢渣微粉一起制备成一定厚度的钢渣薄饼,使得在通入二氧化碳后的升温过程中,吸附剂中的二氧化碳在钢渣薄饼内部逐渐释放出来,在内部参与碳化反应,并在局部形成了富二氧化碳的微观区域,由此可以形成较多的文石和球霰石,减少了方解石的大量形成。且本发明选择的吸附剂在硅酸水泥体系有较好的反应活性。

15、2、本发明中的钢渣微粉制备过程中使用表面活性剂有利于提高钢渣的粉磨效率,增加钢渣微粉表面的吉布斯自由能和化学反应活性,提高对二氧化碳的吸附能力,并且提升碳化反应进程。

16、3、本发明通过碳化反应有效的解决了钢渣安定性不良问题,同时也提升了碳化钢渣微粉的活性指数,相比原态钢渣,碳化钢渣微粉可以大幅度提高钢渣复合硅酸盐水泥的早期强度,低碳环保,具有较好的社会效益和经济效益。

技术特征:

1.一种调控碳化钢渣中碳酸盐产物的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的调控碳化钢渣中碳酸盐产物的方法,其特征在于,步骤一中,所述钢渣微粉为将原态钢渣经过破碎、过1mm方孔筛、烘干后进行电磁除铁,然后将钢渣细颗粒与占其质量0.1-1%的表面活性剂放入磨机进行粉磨,得到的比表面积为450-600m2/kg的钢渣微粉。

3.根据权利要求2所述的调控碳化钢渣中碳酸盐产物的方法,其特征在于,所述表面活性剂为三乙醇胺、异丙醇、丙二醇、硬脂酸、油酸盐类、六偏磷酸钠、硬脂酸钠、马来酸酐衍生物中的任意两种的组合。

4.根据权利要求1所述的调控碳化钢渣中碳酸盐产物的方法,其特征在于,步骤一中,所述预先吸附有co2的吸附剂为分子筛(沸石)、活性炭、活性氧化铝、硅胶中的一种或者任意两种的组合。

5.根据权利要求1所述的调控碳化钢渣中碳酸盐产物的方法,其特征在于,步骤三中,在碳化反应釜内底部加入深10-15cm的水,使整个碳化反应釜内有足够的湿度和水汽,在压力下与co2一起进入钢渣薄饼内部,将钢渣薄饼碳化。

6.根据权利要求1所述的调控碳化钢渣中碳酸盐产物的方法,其特征在于,步骤四中,所述碳化钢渣微粉中文石含量为3.0-5.0%、方解石含量为5.0-8.0%、球霰石含量为4.0-7.0%、碳酸钙镁含量为1.0-2.0%、无定形二氧化硅含量为5.0-6.0%,碳化钢渣微粉的28天活性指数为85-95%。

7.一种碳化钢渣微粉,其特征在于,所述碳化钢渣微粉采用权利要求1至6任一项所述的制备方法制得。

技术总结

本发明公开了一种调控碳化钢渣中碳酸盐产物的方法,步骤如下:称取85‑90wt%钢渣微粉、9.9‑14wt%水、0.1‑1wt%预先吸附有CO<subgt;2</subgt;的吸附剂,拌匀形成钢渣混合物;将钢渣混合物制成钢渣薄饼;在碳化反应釜内底部加入一定量水,将钢渣薄饼放入釜内支架上,封闭反应釜;控制釜内碳化温度60‑150℃,通入浓度20‑100%CO<subgt;2</subgt;气体,CO<subgt;2</subgt;分压0.2‑2.0MPa,相对湿度≥80%,碳化0.5‑2h后取出,粉磨,获得碳化钢渣微粉。本发明可以控制碳化钢渣反应能力,更多的生成文石或球霰石等高活性材料,避免产生以方解石为主的低活性或惰性碳酸盐产物,可将氧化镁基本消耗掉,解决了氧化镁可能导致的潜在开裂风险。

技术研发人员:韩辉,赵琳,彭学平

受保护的技术使用者:天津水泥工业设计研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!