F/Mg共掺前驱体材料、单晶富锂锰基正极材料及其制备方法

本发明涉及锂离子电池,具体而言,涉及f/mg共掺前驱体材料、单晶富锂锰基正极材料及其制备方法。

背景技术:

1、锂离子电池具有质量轻、能量密度高、无记忆效应、循环寿命长且环境友好等优点,因而被广泛应用于3c电子产品、电动汽车等各个领域。锂离子电池的推广使用改变了人们的生活方式,也正是由于生活便捷化水平的不断提升,使得对锂离子电池的容量、安全性等需求不断提高。锂离子电池的性能优劣取决于正极材料、负极材料和电解液等,其中,富锂锰基正极材料具有超过250mah/g-1的超高放电比容量、成本低、无毒且热稳定性高等优点,因而被视为最具潜力的新一代锂离子电池正极材料。

2、富锂锰基正极材料还存在诸多性能缺点,主要有首圈库伦效率低、电池循环过程中电压和容量均有明显衰减等。其中,首圈库伦效率可以通过表面改性得到显著提高,但电池循环过程中电压和容量出现的明显衰减、且衰减速度快,成为影响富锂锰基正极材料电化学性能的重要因素之一。

3、为解决电池循环过程中电压和容量出现衰减的问题,目前已经提出了采用离子掺杂的方式对富锂锰基正极材料进行改进处理,如采用氟元素进行0位掺杂,能够减少材料表面过渡金属的溶解流失,从而抑制材料结构的改变,提升和稳定其电化学性能。

4、如公开号为cn112234176a的专利,提供了富锂锰基前驱体及其制备方法、富锂锰基正极材料及其制备方法、锂离子电池,通过双体系共沉淀法向前驱体材料中共掺杂有f/mg,可使掺杂元素有效且充分地分散在材料表面和体相,来实现对富锂锰基正极材料的改进处理。然而,上述的f/mg掺杂的富锂锰基正极材料,呈球形二级颗粒的多晶相貌,包括目前常见的多元素掺杂型电极材料,基本都是类似多晶颗粒,即存在机械性能差的问题,导致循环过程中由于应力集中而造成颗粒破碎、结构稳定性差等多晶颗粒的固有问题,即仍会出现一定程度的电池循环过程中的电压和容量衰减的现象。

5、基于上述情况,针对f/mg共掺杂的富锂锰基正极材料,现亟需一种能够提高其结构稳定性的制备工艺。

技术实现思路

1、本发明所要解决的技术问题:

2、目前,在锂电池富锂锰基正极材料中,通过多元素掺杂的方式来减少晶格氧损失、表面过渡金属的溶解,以稳定晶体结构,提升其电化学性能。然而,现有的多元素掺杂的富锂锰基正极材料大都呈现多晶相貌,其机械性能差,进而会导致循环过程中由于应力集中而造成颗粒破碎、结构稳定性差等问题,仍会存在一定程度的电压和容量衰减。

3、本发明采用的技术方案:

4、本发明提供了一种f/mg共掺前驱体材料的制备方法,包括如下步骤:

5、a1分别制备含mg2+的硫酸盐溶液、含f-的碱溶液,混合,反应,分离,得到固渣和清液;

6、a2取固渣和清液,加入表面活性剂,置于高压条件下,进行水热反应,分离、洗涤、干燥,得到所述f/mg共掺前驱体材料。

7、优选地,所述含mg2+的硫酸盐溶液包括niso4、coso4、mnso4和mgso4,由niso4·6h2o、coso4·7h2o、mnso4·h2o和mgso4作为原料制备得到;且所述硫酸盐溶液中,ni2+、co2+和mn2+的离子浓度之和为1~4mol/l。

8、优选地,所述含f-的碱溶液包括na2co3、nh4f和na3c6h5o7·2h2o,且所述碱溶液中,控制f-浓度为硫酸盐溶液中mn2+浓度的210~240%。

9、优选地,步骤a1中,混合后反应的时间为6~18h,反应温度为40~60℃,反应环境的ph值为7.5-8.5。

10、优选地,步骤a2中,固渣和清液混合后的固含量为20~50%。

11、优选地,步骤a2中,水热反应过程中,控制温度为80~180℃,反应时间为6~48h。

12、优选地,所述表面活性剂包括聚乙烯吡咯烷酮、十二烷基硫酸钠、十二烷基磺酸钠、十六烷基硫酸钠、十六烷基磺酸钠中的一种或多种,表面活性剂的用量为水热反应原料的0.1~10wt%

13、本发明还提供了一种采用上述的制备方法制备得到的f/mg共掺前驱体材料。

14、本发明还提供了一种单晶富锂锰基正极材料,原料包括上述的制备方法制备得到的f/mg共掺前驱体材料或上述的f/mg共掺前驱体材料。

15、本发明还提供了如上述的单晶富锂锰基正极材料的制备方法,包括如下步骤:

16、b1按摩尔比为1:1.1~3,取f/mg共掺前驱体材料和锂源,混合,球磨,得到中间混料;

17、b2将中间混料置于氧气气氛下,先于400~600℃下预烧结,再于700~1000℃下高温烧结,洗涤,干燥,得到单晶富锂锰基正极材料。

18、优选地,预烧结中,控制升温速率为2~10℃/min,烧结时间为3~7h;高温烧结中,控制升温速率为1~5℃/min,烧结时间为10~20h。

19、本发明采用的技术机理及有益效果:

20、本发明研究发现,现有的f/mg共掺杂的富锂锰基正极材料,虽然经过f/mg共掺杂得到的富锂锰基正极材料能够表现出更好的电化学性能,但是由于其呈球形二次颗粒,因而存在多晶颗粒固有的问题,如:循环过程中团聚的微米级二次颗粒破碎、粉化,新暴露出来的内部表面与电解液接触,会相继发生副反应,并出现过渡金属离子溶解,使其结构进一步出现坍塌,造成电压和容量的持续衰减;此外,二次球形颗粒还容易导致胀气等安全问题。

21、本发明采用共沉淀、水热处理以及高温烧结等技术手段,制备具有单晶形貌的富锂锰基正极材料,以解决上述f/mg共掺杂的多晶富锂锰基正极材料存在的问题。

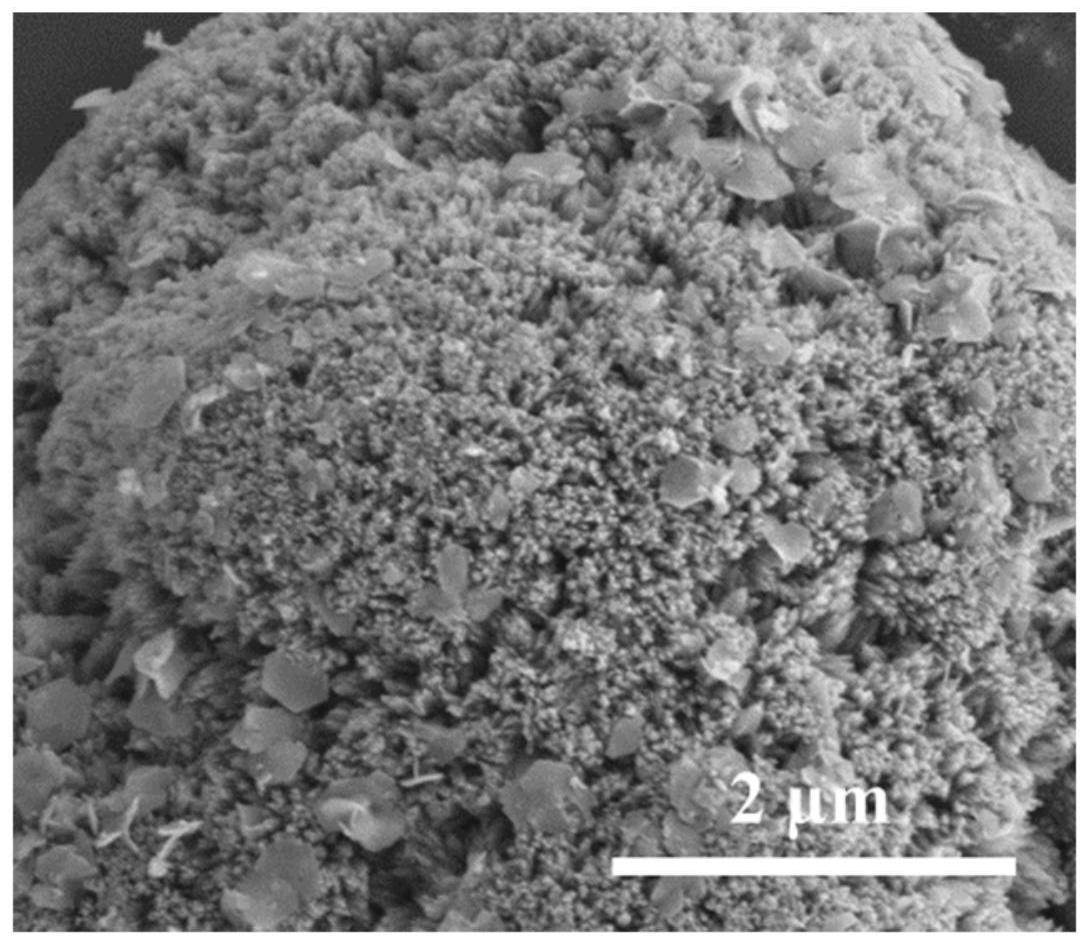

22、具体地,共沉淀可以实现原子级的混合,通过共沉淀法将mgf2均匀分散于颗粒内部,mgf2既作为掺杂离子,在电池循环过程中,起到稳定材料结构的作用,又能够作为助熔剂,高温烧结时会从内将前驱体颗粒分散,为单晶颗粒的生长提供额外途径,能够降低达到特定尺寸颗粒所需的最低温度,进而减少阳离子混排和团聚。对前驱体材料进行水热处理,其目的在于提高固含量,使一次颗粒长大;且在此基础上,在水热处理过程中加入表面活性剂,可调控晶面生长,促进单晶颗粒的形成,以提高单晶颗粒的电化学性能。采用本发明的制备方法制备得到的单晶富锂锰基正极材料,具有粒度分布均匀、结晶度高、结构稳定及安全性高等优点。

技术特征:

1.一种f/mg共掺前驱体材料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的f/mg共掺前驱体材料的制备方法,其特征在于,所述含mg2+的硫酸盐溶液包括niso4、coso4、mnso4和mgso4,所述硫酸盐溶液中,ni2+、co2+和mn2+的离子浓度之和为1~4mol/l。

3.根据权利要求2所述的f/mg共掺前驱体材料的制备方法,其特征在于,所述含f-的碱溶液包括na2co3、nh4f和na3c6h5o7·2h2o,所述碱溶液中,控制f-浓度为硫酸盐溶液中mn2+浓度的210~240%。

4.根据权利要求1至3中任意一项所述的f/mg共掺前驱体材料的制备方法,其特征在于,步骤a2中,固渣和清液混合后的固含量为20~50%。

5.根据权利要求4所述的f/mg共掺前驱体材料的制备方法,其特征在于,步骤a2中,水热反应过程中,控制温度为80~180℃,反应时间为6~48h。

6.根据权利要求5所述的f/mg共掺前驱体材料的制备方法,其特征在于,所述表面活性剂包括聚乙烯吡咯烷酮、十二烷基硫酸钠、十二烷基磺酸钠、十六烷基硫酸钠、十六烷基磺酸钠中的一种或多种;表面活性剂的用量为水热反应原料的0.1~10wt%。

7.采用权利要求1至6中任意一项所述的制备方法制备得到的f/mg共掺前驱体材料。

8.一种单晶富锂锰基正极材料,其特征在于,原料包括权利要求1至6中任意一项所述的制备方法制备得到的f/mg共掺前驱体材料或权利要求7所述的f/mg共掺前驱体材料。

9.如权利要求8所述的单晶富锂锰基正极材料的制备方法,其特征在于,包括如下步骤:

10.根据权利要求9所述的单晶富锂锰基正极材料的制备方法,其特征在于,预烧结中,控制升温速率为2~10℃/min,烧结时间为3~7h;高温烧结中,控制升温速率为1~5℃/min,烧结时间为10~20h。

技术总结

本发明涉及锂离子电池技术领域,公开了F/Mg共掺前驱体材料、单晶富锂锰基正极材料及其制备方法,F/Mg共掺前驱体材料的制备方法包括如下步骤:A1分别制备含Mg<supgt;2+</supgt;的硫酸盐溶液、含F<supgt;‑</supgt;的碱溶液,混合,反应,分离,得到固渣和清液;A2取固渣和清液,加入表面活性剂,置于高压条件下,进行水热反应,分离、洗涤、干燥,得到所述F/Mg共掺前驱体材料;表面活性剂的用量为水热反应原料的0.1~10wt%。采用共沉淀、水热处理以及高温烧结等手段制备具有单晶形貌的F/Mg共掺前驱体材料,可解决多元素掺杂富锂锰基正极材料存在的电压和容量持续衰减的问题。

技术研发人员:彭工厂,郭志豪,王昊,苏子豪,瞿美臻

受保护的技术使用者:中国科学院成都有机化学有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!