直拉法晶体生长过程中的杂质补掺工艺的制作方法

本发明属于晶体生产,具体涉及一种直拉法晶体生长过程中的杂质补掺工艺。

背景技术:

1、直拉法是利用籽晶从熔体拉出单晶的方法。电子学和光学等现代技术所用的单晶,如硅(si)、锗(ge)、砷化镓(gaas)、磷化镓(gap)、磷化铟(inp)、红宝石、白宝石、钇铝石榴石、尖晶石,以及某些碱金属和碱土金属的卤化物等单晶都可以用直拉法生长。具体生长方法是:利用生长炉,将原料装在生长炉的坩埚内加热熔化;将一个切成特定晶向的细单晶(称为籽晶)的端部,浸入熔体并使其略有熔化。然后,控制温度,缓慢地将籽晶垂直提升,拉出的液体固化为单晶。调节加热功率就可以得到所需的单晶棒的直径。在晶体生长前,通常需要向其中掺加杂质元素,以控制晶体的电学、光学性能。

2、以锗晶体生长为例,锗透镜的电阻率与红外透射率直接相关,在锗晶体生长前需通过精确计算,在高纯锗中掺杂n型锑元素,将生长出晶体的电阻率控制在5-30ω·cm以内,使吸收系数降低,红外透过率增高。锑的分凝系数<1为0.023,使晶体在生长过程中锑溶质浓度沿轴向逐渐增加,晶体电阻率从头到尾逐渐变小。而在装炉或晶体生长过程中,常不可避免的带入p型杂质,使晶体头部被补偿,导致晶体的头部超出电阻率范围。另外,一些用户需要20-40、25-40、5-15ω·cm等特殊电阻率晶体,因锑掺杂量较小,其头部更易受其他杂质补偿,使晶体头部超出电阻率范围。而锗晶体生长开始前一旦完成掺杂,在锗晶体生长开始后就无法再次进行掺杂来对电阻率进行调整。为满足电阻率要求,常需要缩短单晶长度或在晶体头部截掉一定长度,更甚者整根报废,大大增加生产成本并制约了生产效率。

3、目前,在锗晶体实际生产中通常采用停炉补掺重新拉晶、籽晶侧面钻取u型容纳腔来容纳锑掺杂剂,或采用带浮球体的高纯石墨装置容纳锑掺杂剂,然后将掺杂剂降到熔体液面以下,实现熔化补掺。

4、第一种补掺方式,需要停炉后,重新计算掺杂量,补掺后再开炉拉制,大大增加生产成本,降低了生产效率。

5、后两种补掺方式都会先将已拉制的晶体回熔掉,籽晶夹头升至副室,冷却后取出,更换容纳锑的籽晶或高纯石墨装置,抽空后,降至熔液液面以下补掺。高纯石墨装置实现补掺后,还需再升至副室,冷却后取出,换上新籽晶,抽空后,再降至熔液液面以下开始引晶生长。操作过程繁琐、周期长,尤其籽晶钻取的方式,容纳腔较深,腐蚀时不充分,容易引入新杂质,导致电阻率异常,且钻取时,易导致籽晶出现解理纹,晶体生长时有掉落晶体风险。另外,高纯石墨补掺装置,长期暴露空气中,空气中水分及杂质会污染高纯石墨装置,当高纯石墨装置降到熔液液面时,熔液液面会出现氧化膜,影响拉晶,同时也有带入新杂质的风险。

技术实现思路

1、本发明实施例提供一种直拉法晶体生长过程中的杂质补掺工艺,旨在提供一种生产成本低、生产效率高且大大降低带入新杂质的风险的杂质补掺工艺。

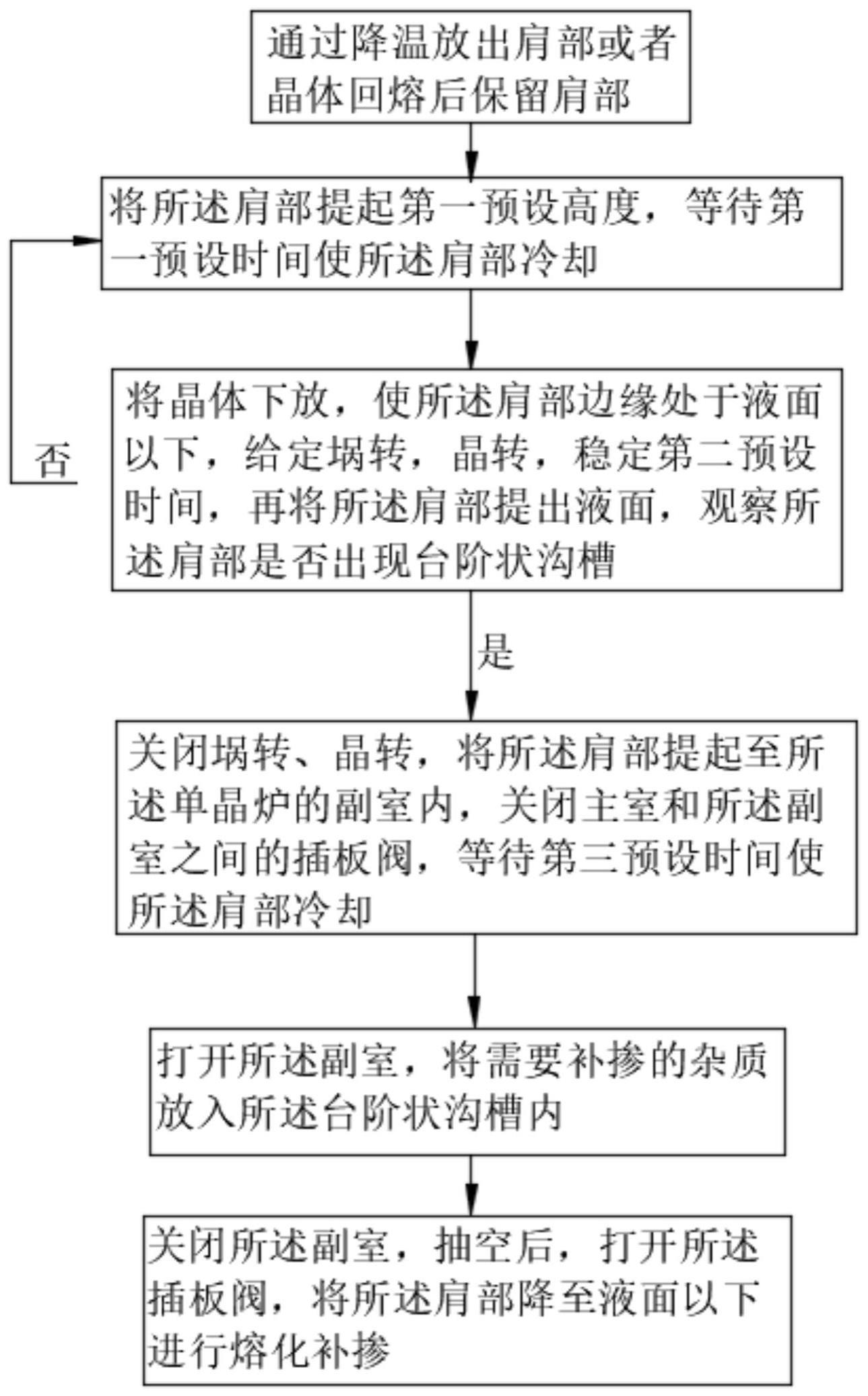

2、为实现上述目的,本发明采用的技术方案是:提供一种直拉法晶体生长过程中的杂质补掺工艺,包括以下步骤:

3、a,通过降温放出肩部或者晶体回熔后保留肩部;

4、b,将所述肩部提起第一预设高度,等待第一预设时间使所述肩部冷却;

5、c,将晶体下放,使所述肩部边缘处于液面以下,给定埚转,晶转,稳定第二预设时间,再将所述肩部提出液面,观察所述肩部是否出现台阶状沟槽,如未出现,则重复步骤b、c;如果出现所述台阶状沟槽,则进入下一步骤;

6、d,关闭埚转、晶转,将所述肩部提起至所述单晶炉的副室内,关闭主室和所述副室之间的插板阀,等待第三预设时间使所述肩部冷却;

7、e,打开所述副室,将需要补掺的杂质放入所述台阶状沟槽内;

8、f,关闭所述副室,抽空后,打开所述插板阀,将所述肩部降至液面以下进行熔化补掺。

9、在本发明提供的直拉法晶体生长过程中的杂质补掺工艺的一种可能的实现方式中,步骤a中,以4~6mm/s的速度将所述肩部提起。

10、在本发明提供的直拉法晶体生长过程中的杂质补掺工艺的一种可能的实现方式中,步骤b中,所述肩部分两至三第一预设阶段提起,提起总高度为所述第一预设高度,所述第一预设高度为50~60cm,所述第一预设时间为5~10min;其中,以提起20~30cm,冷却1~3min为一个所述第一预设阶段;此提起速度及提起条件可有效避免肩部因快速提起冷却,导致的意外炸裂。

11、在本发明提供的直拉法晶体生长过程中的杂质补掺工艺的一种可能的实现方式中,步骤c中,以6~8mm/s的速度将所述肩部边缘降至熔液液面以下1~3mm,所述埚转为0.5~2r/min,所述晶转为5~10r/min,所述第二预设时间为1~3min;此晶转、埚转工艺条件可以使所述台阶状沟槽均匀分布在肩部周围,避免肩部周围快速增长呈片状,导致长不出所述台阶状沟槽。

12、在本发明提供的直拉法晶体生长过程中的杂质补掺工艺的一种可能的实现方式中,步骤d中,以4~6mm/s的速度分三至四第二预设阶段将所述肩部提起至所述副室内,所述第三预设时间为10~15min;其中,以提起15~20cm,冷却1~3min为所述第二预设阶段。

13、在本发明提供的直拉法晶体生长过程中的杂质补掺工艺的一种可能的实现方式中,步骤f中,以6~8mm/s的速度将所述肩部降至液面以下进行熔化补掺。

14、本发明提供的直拉法晶体生长过程中的杂质补掺工艺的有益效果是:与现有技术相比,本发明提供的直拉法晶体生长过程中的杂质补掺工艺,可以在单晶生长的引晶、放肩、等径等任意阶段进行掺杂,避免初始掺杂不合适造成的拉晶长度缩短、晶体头部截掉一定长度或整根报废或重新开炉拉制等风险,大大节省了生产成本并提高了生产效率;同时,此工艺不涉及引入外部装置及籽晶改造,大大规避了二次杂质污染的风险。

技术特征:

1.一种直拉法晶体生长过程中的杂质补掺工艺,其特征在于,包括以下步骤:

2.如权利要求1所述的直拉法晶体生长过程中的杂质补掺工艺,其特征在于,步骤a中,以4~6mm/s的速度将所述肩部(10)提起。

3.如权利要求2所述的直拉法晶体生长过程中的杂质补掺工艺,其特征在于,步骤b中,所述肩部(10)分两至三第一预设阶段提起,提起总高度为所述第一预设高度,所述第一预设高度为50~60cm,所述第一预设时间为5~10min;其中,以提起20~30cm,冷却1~3min为一个所述第一预设阶段。

4.如权利要求1所述的直拉法晶体生长过程中的杂质补掺工艺,其特征在于,步骤c中,以6~8mm/s的速度将所述肩部(10)边缘降至熔液液面以下1~3mm,所述埚转为0.5~2r/min,所述晶转为5~10r/min,所述第二预设时间为1~3min。

5.如权利要求1所述的直拉法晶体生长过程中的杂质补掺工艺,其特征在于,步骤d中,以4~6mm/s的速度分三至四第二预设阶段将所述肩部(10)提起至所述副室内,所述第三预设时间为10~15min;其中,以提起15~20cm,冷却1~3min为所述第二预设阶段。

6.如权利要求1所述的直拉法晶体生长过程中的杂质补掺工艺,其特征在于,步骤f中,以6~8mm/s的速度将所述肩部(10)降至液面以下进行熔化补掺。

技术总结

本发明提供了一种直拉法晶体生长过程中的杂质补掺工艺,所述直拉法晶体生长过程中的杂质补掺工艺包括:A,通过降温放出肩部或者晶体回熔后保留肩部;B,将肩部提起第一预设高度,等待第一预设时间使肩部冷却;C,将晶体下放,使肩部边缘处于液面以下,给定埚转,晶转,稳定第二预设时间,再将肩部提出液面,观察肩部是否出现台阶状沟槽,如未出现,则重复步骤B、C;D,关闭埚转、晶转,将肩部提起至单晶炉的副室内,关闭主室和副室之间的插板阀,等待第三预设时间使肩部冷却;E,打开副室,将需要补掺的杂质放入台阶状沟槽内;F,关闭副室,抽空后,打开插板阀,将肩部降至液面以下进行熔化补掺。

技术研发人员:张路,路淑娟,李欢欢,许宁,于洪国,曹波,马志永,苏双喜,张孝仁,杨哲,孔腾飞,刘志远,王蒙

受保护的技术使用者:有研国晶辉新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!