一种透明微晶玻璃生产系统的制作方法

本发明涉及玻璃生产,具体而言,涉及一种透明微晶玻璃生产系统。

背景技术:

1、消费性电子设备和显示设备结合了化学强化玻璃制品用作覆盖玻璃。为了提高玻璃耐摔性,开发了可强化的透明微晶玻璃,成为高端消费性电子设备和显示设备的标配。

2、一般来说,透明微晶玻璃生产分为两大工序。第一工序为透明微晶玻璃原片生产阶段,通过配料、熔化、成型、退火和切裁等一系列生产工序后得到透明微晶玻璃原片;第二工序为热处理晶化阶段,热处理晶化晶化工艺包括以下步骤:将玻璃原片基体在一次温度下进行成核工艺的处理,再在二次温度下进行晶体生长工艺的处理。将玻璃原片基体在一次温度下进行成核工艺处理以及在二次温度下进行晶体生长工艺的处理过程,包括升温、保温核化、升温、保温晶化、降温至室温。但是,这种透明微晶玻璃的生产方式中,存在能源损耗大、管理成本高,生产节奏缓慢、产品成品率较低等问题。

3、微晶玻璃的制备原理是于高温下,发泡剂会发生高温分解或氧化还原反应,产生挥发性气体,并与材料基体共熔;同时溶剂性原料高温下共熔,形成高黏度的硅酸盐熔体,使气体无法轻易往外扩散,封闭在材料内部,引起材料整体膨胀。随着烧成温度的降低,被熔融的高温熔体封闭在材料内部的气体产生闭气孔;未被封住而往外挥发的气体产生开气孔。而微晶玻璃生产工序中,玻璃液里的气泡很难解决,导致产品良品率低下;生产过程中玻璃液在料道部位的温度差异不能绝对受控,导致产品晶相性能不达标。传统解决玻璃液里气泡是延长熔化时间或提高熔化温度,这样不仅浪费能耗还对玻璃成型产生不良影响。

技术实现思路

1、本发明的目的在于提供一种透明微晶玻璃生产系统,其可将玻璃液中气泡大大降低并达到相对平衡的状态,使得玻璃结构均匀性好,提升玻璃品质效果。

2、本发明的实施例通过以下技术方案实现:

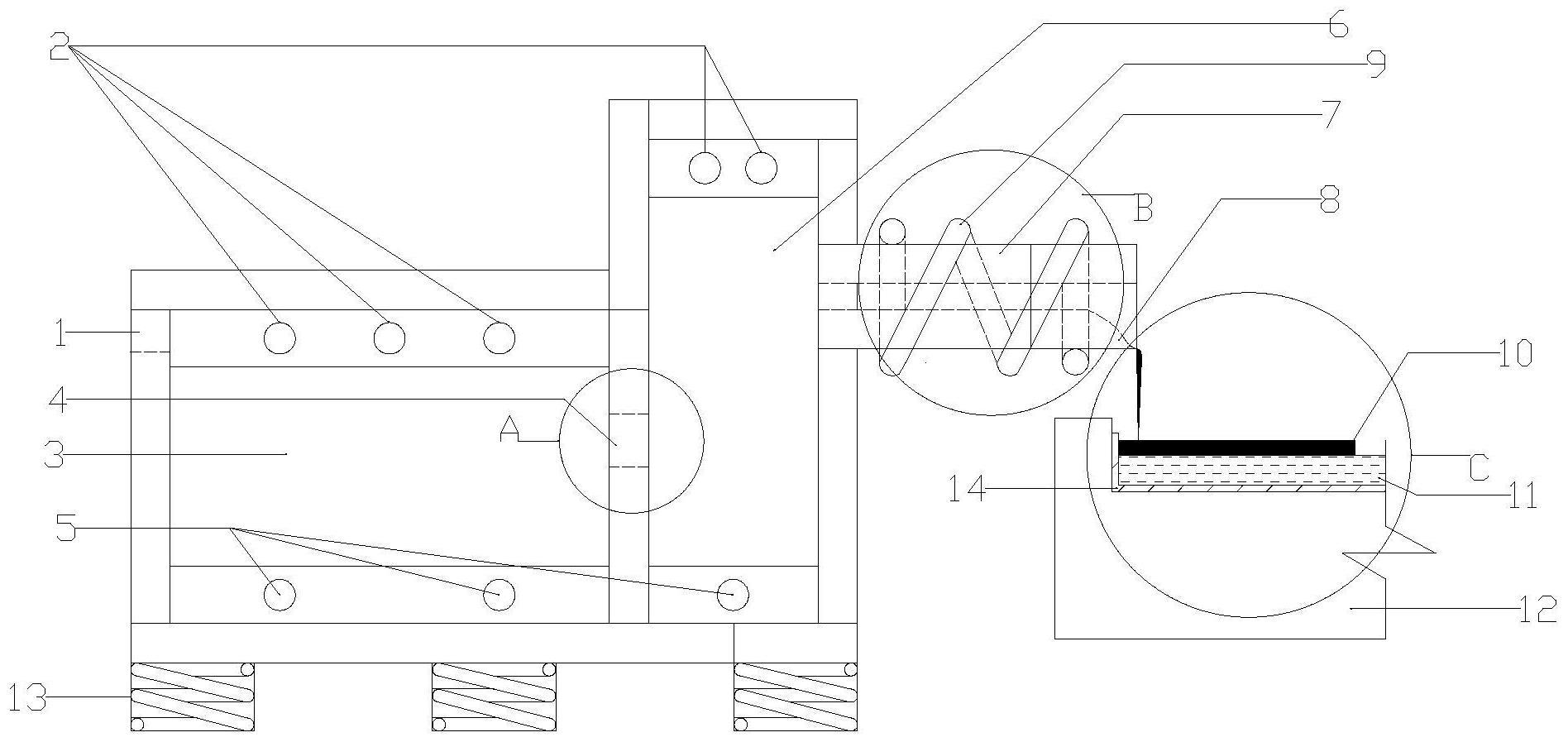

3、一种透明微晶玻璃生产系统,包括依次连通的熔化系统、摊薄成型系统以及热处理系统;

4、所述熔化系统包括用于放置玻璃熔融物料的玻璃熔窑,所述玻璃熔窑内还设置有si-c-mo复合发泡剂,所述玻璃熔融物料包括以下含量的成分:sio2:58-59%、al2 o3:12-16%、mgo:3-6%、li2o:3-6%、zro2:0.2-1%、p2o5:2-5%、tio2:2-5%、na2o:8-13%、k2o:0.2-1%;玻璃熔融物料及si-c-mo复合发泡剂在玻璃熔窑内经熔化、澄清均化后送至所述摊薄成型系统;

5、所述摊薄成型系统包括锡槽和压延机,熔融玻璃液经压延机压延使玻璃液表面固化成型;然后将成型后的玻璃带送入热处理系统;

6、所述热处理系统包括如下处理步骤:

7、s1.成核:以tio2-zro2-p2o5为复合晶核剂,将成型后的玻璃带进行成核,并控制成核温度为500~680℃,成核时间为2~10小时,升温速率为1.5±0.5℃/min;

8、s2.晶化:成核后的玻璃进行晶化,并控制晶化温度为620~780℃,晶化时间为1~8小时,升温速率为5±0.5℃/min;

9、s3.冷却:将晶化后的玻璃以10±5℃/min的降温速率降温至500~650℃;然后再以20±5℃/min的降温速率快速降温至90~120℃。

10、本发明实施例的技术方案至少具有如下优点和有益效果:

11、1、本发明微晶玻璃生产系统中把熔窑合理分配隔断划分为熔化区、澄清均化区,并在隔断上设置流液洞,让玻璃液在上升的运动过程中,澄清并释放内部的气泡;从而可使得玻璃液中的气泡大大降低,达到提升玻璃品质效果,同时能够降低成本投入及降低能耗的效果。

12、2、本发明微晶玻璃生产系统在熔化阶段向玻璃原料中添加si-c-mo复合发泡剂,主要利用钼在体系中可形成一个消耗氧气等气体,并生成氧气的动态平衡过程,这样不仅可及时的将多余的气泡消除,且使得体系中气泡压力与基质黏度和表面张力可稳定地达到相对平衡,使得玻璃结构均匀性好,宏观性能较优。

13、3、本发明微晶玻璃生产系统在热处理过程中添加tio2-zro2-p2o5复合晶核剂,一方面,有利于玻璃体系中微小晶体的产生和均匀分布,使得微晶玻璃的结构更稳定,耐腐蚀性更强;另一方面,锆离子与钛离子在玻璃体系中可形成交互的网络外体,使玻璃网络结构更致密化,耐酸性显著增强。

技术特征:

1.一种透明微晶玻璃生产系统,其特征在于:包括依次连通的熔化系统、成型系统以及热处理系统;

2.根据权利要求1所述的透明微晶玻璃生产系统,其特征在于,所述si-c-mo复合发泡剂的质量为玻璃熔融物料的0.5%-1.0%。

3.根据权利要求1或2所述的透明微晶玻璃生产系统,其特征在于,所述si-c-mo复合发泡剂的制备方法为:将钼酸于弱碱性溶液中加热溶解,然后加入碳化硅,煅烧,自然冷却干燥后,得si-c-mo复合发泡剂。

4.根据权利要求3所述的透明微晶玻璃生产系统,其特征在于,所述钼酸、弱碱性溶液、碳化硅的质量比为1:2-5:1-2。

5.根据权利要求3所述的透明微晶玻璃生产系统,其特征在于,所述加热温度为40-100℃,加热时间为30-50min;煅烧温度为300-400℃,煅烧时间为15-20min。

6.根据权利要求1所述的透明微晶玻璃生产系统,其特征在于,所述玻璃熔窑内沿纵向设置有隔板,所述隔板将所述玻璃熔窑分隔为独立的熔化区及澄清均化区,所述隔板上开有若干连通所述熔化区及澄清均化区的流液洞。

7.根据权利要求6所述的透明微晶玻璃生产系统,其特征在于,所述澄清均化区的高度不低于所述熔化区。

8.根据权利要求6所述的透明微晶玻璃生产系统,其特征在于,所述玻璃熔窑的底部设置有多个振动装置。

9.根据权利要求6所述的透明微晶玻璃生产系统,其特征在于,所述玻璃熔窑内设置有多个电极加热组件。

10.根据权利要求1所述的透明微晶玻璃生产系统,其特征在于,所述熔化系统还包括锡槽以及设置于所述玻璃熔窑与锡槽之间的料道;所述料道内设置有耐火材料,所述料道内设置有可调控加热环;所述锡槽内壁设置有石墨层。

技术总结

本发明提供了一种透明微晶玻璃生产系统,包括依次连通的熔化系统、摊薄成型系统以及热处理系统;所述熔化系统包括用于放置玻璃熔融物料的玻璃熔窑,所述玻璃熔窑内还设置有Si‑C‑Mo复合发泡剂;玻璃熔融物料及Si‑C‑Mo复合发泡剂在玻璃熔窑内经熔化、澄清均化后送至所述摊薄成型系统;所述摊薄成型系统包括锡槽和压延机,熔融玻璃液经压延机压延使玻璃液表面固化成型;然后将成型后的玻璃带送入热处理系统;所述热处理系统包括如下处理步骤:以TiO<subgt;2</subgt;‑ZrO<subgt;2</subgt;‑P<subgt;2</subgt;O<subgt;5</subgt;为复合晶核剂,将成型后的玻璃带进行成核;成核后的玻璃进行晶化;将晶化后的玻璃降温即得微晶玻璃;本发明生产系统可将玻璃液中气泡大大降低并达到相对平衡的状态,使得玻璃结构均匀性好,提升玻璃品质效果。

技术研发人员:郑朝辉,沈子涵,王卓卿,李红梅

受保护的技术使用者:四川虹科创新科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!