一种表层矿化制备的高纯石英及制备方法

本发明涉及高纯矿物材料制备,具体来讲,涉及一种表层矿化制备的高纯石英及制备方法。

背景技术:

1、高纯石英是指二氧化硅含量极高的晶态石英砂。国际标准下的高纯石英通常是指4n5级以上的石英颗粒,国内并无统一的高纯石英相关标准限定高纯石英的定义,通常是指3n级以上的石英颗粒,且价格随杂质含量的减少而增加,最高等级的高纯石英,其纯度一般保持在4n8级以上。

2、高纯石英是制作硅产业高端产品的物质基础,在水晶资源日益枯竭的今天,为满足高纯石英砂的长久供应,更广泛的石英原料如石英岩、脉石英、石英砂岩等的提纯成为研究热点。目前脉石英、石英岩、石英砂岩等石英原料的提纯技术已经较为成熟。天然石英的杂质主要为杂质矿物、气液包裹体和晶格杂质,其中晶格杂质难以通过常规手段祛除,目前常用的祛除方法为氯化焙烧法,通过提供氯化气氛使得杂质当中的金属阳离子与氯离子反应生成氯化物并在高温环境下逸散,但高温氯化焙烧会带来诸多环境问题,如生成难以处理的废气废液等,为遵循绿色发展理念,急需寻找新的方法来替代传统方法祛除晶格杂质。因此,本发明提供了一种表层矿化制备的高纯石英及制备方法。

技术实现思路

1、本发明的目的在于解决现有技术存在的上述不足中的至少一项。例如,本发明的目的之一在于提供一种表层矿化制备高纯石英的方法。又如,本发明另一目的在于提供一种表层矿化制备的高纯石英。

2、为了实现上述目的,本发明一方面提供了一种表层矿化制备高纯石英的方法,所述方法可包括以下步骤:1)对石英原矿进行破碎与冲洗处理,得到粒径为10~60mm的第一石英颗粒;2)对第一石英颗粒进行煅烧、水淬急冷、擦洗、滤水与干燥处理,得到第二石英颗粒;3)对第二石英颗粒进行细磨、浮选、酸浸、过滤、水洗与干燥处理,得到第三石英颗粒;4)对第三石英颗粒进行表层矿化处理,得到第四石英颗粒集合体;5)对第四石英颗粒集合体进行打散处理,得到第五石英颗粒;6)对第五石英颗粒进行化学侵蚀、过滤、清洗与干燥处理,得到高纯石英。

3、根据本发明一方面的一个或多个示例性实施例,步骤1)所述石英原矿可为二氧化硅含量可大于80~99%的石英矿物,包括脉石英、石英岩或石英砂岩;所述破碎可包括采用颚式破碎机将石英原矿破碎至10~60mm;所述冲洗处理能够将破碎后石英颗粒中的细粉和杂质矿物冲洗除去。

4、根据本发明一方面的一个或多个示例性实施例,步骤2)所述煅烧处理的温度可为600~1000℃,时间可为60~300min;所述水淬急冷处理可包括将煅烧的高温石英产物立即置于水淬液中,水淬液为工业用水,水淬液与高温石英产物的质量比可大于20:1;所述擦洗处理可包括对水淬后的石英产物采用制砂用擦洗机进行擦洗,擦洗机转速可为25~30r/min,处理时间可为30~120min;所述滤水处理可包括将擦洗后的石英产物进行过滤或自然滤水;所述干燥可包括风干或烘干。

5、根据本发明一方面的一个或多个示例性实施例,所述细磨处理可包括将第二石英颗粒加工至粒度为0.074~0.150mm,所述浮选可包括反浮选工艺,是将细磨后的石英颗粒置于浮选液中;浮选液的ph值可为1~3,浮选时可采用硫酸、盐酸、冰乙酸、草酸或氢氟酸中至少一种对浮选液ph进行调整至1~3;浮选的矿浆浓度可为10~30%,捕收剂可为十二胺,捕收剂的添加量可为每吨磨细石英颗粒添加30~300g;捕收剂捕收的对象是石英颗粒中的杂质组分;所述酸浸为将经反浮选工艺获得的石英颗粒经过滤、冲洗后置于混合酸中,酸浸时间可为60~180min、温度可为30~100℃,酸浸过程密封进行;所述过滤和水洗可采用带冲洗装置的压滤机脱水并进行洗涤;所述洗涤可是指洗涤至滤液ph为6.5~7;所述干燥处理可为将水洗后的石英颗粒产物进行风干或烘干。

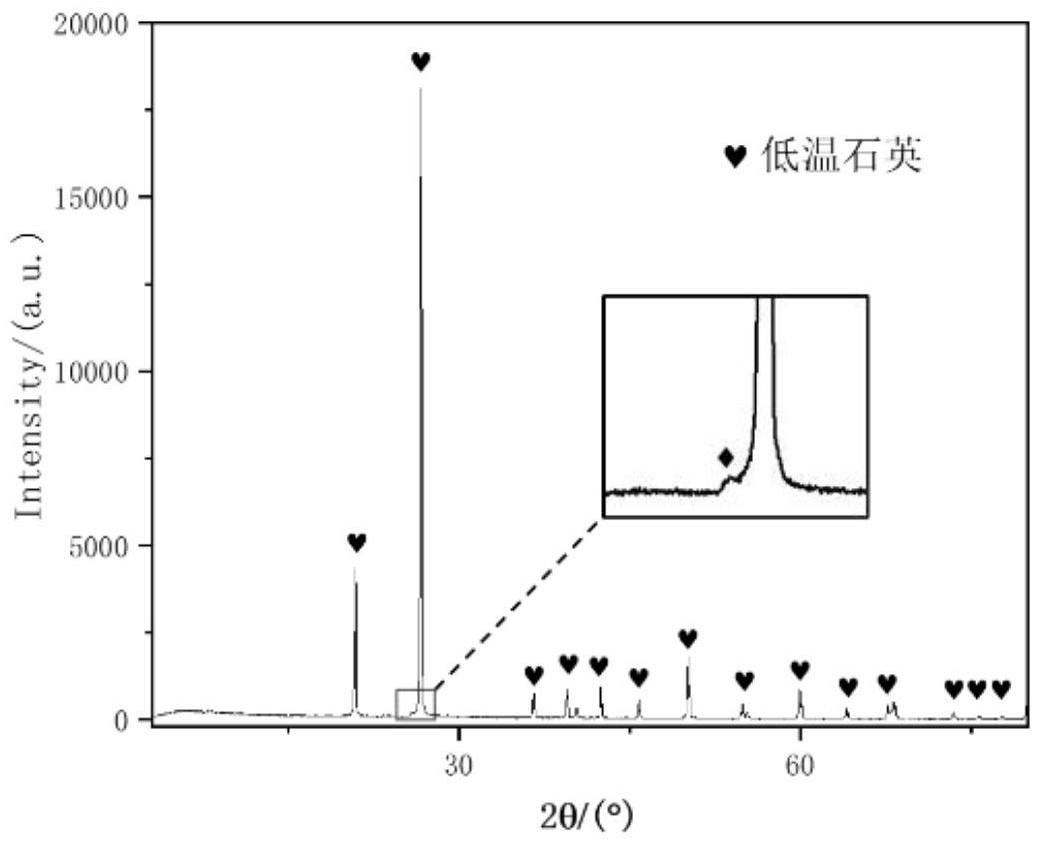

6、根据本发明一方面的一个或多个示例性实施例,所述混合酸可由无机酸和有机酸中的至少一种与去离子水制成,其中,无机酸可包括盐酸、硝酸和硫酸的一种或多种;有机酸可包括冰乙酸和/或草酸。

7、根据本发明一方面的一个或多个示例性实施例,步骤4)所述表层矿化处理可是指向第三石英颗粒中添加矿化剂,所述矿化剂可包括钠或钾的碳酸盐;矿化剂与第三石英颗粒的质量百分比可为1~5%;矿化剂可是以饱和水溶液的方式加入第三石英颗粒中并混合均匀;所述表层矿化处理还可包括将添加矿化剂的第三石英颗粒置于煅烧装置中,在温度为900~1200℃条件下热处理120~360min。

8、根据本发明一方面的一个或多个示例性实施例,步骤5)所述对第四石英颗粒集合体进行打散处理可包括采用高速搅拌磨机进行破碎处理,破碎处理后产物的粒度为100目以下。

9、根据本发明一方面的一个或多个示例性实施例,步骤6)所述化学侵蚀处可为将第五石英颗粒置于化学侵蚀液中,化学侵蚀液可为浓度为0.1~2.0mol/l的氢氟酸、浓度为0.1~3.0mol/l的氢氧化钠或浓度为0.1~3.0mol/l的氢氧化钾溶液,化学侵蚀的时间可为60~150min,化学侵蚀液与石英颗粒的固液比可为1:1~1:5;化学侵蚀处理可采用常压加热或蒸压加热,常压加热的温度为50~98℃,蒸压加热的温度为100~230℃;所述过滤和清洗可采用带冲洗装置的压滤机脱水并进行洗涤,所述洗涤可是指洗涤至滤液ph为中性;所述干燥处理可为将水洗后的石英颗粒产物进行烘干或真空干燥。

10、根据本发明一方面的一个或多个示例性实施例,步骤4)~6)能够简化为将所述的第三石英颗粒经表层矿化处理后的产物在高温时取出,直接置于化学侵蚀液中进行化学侵蚀,再经过滤、清洗与干燥处理,得到高纯石英,其中,所述化学侵蚀处理可是将高温下的第三石英颗粒热处理产物直接置于化学侵蚀液中,化学侵蚀液为浓度可为0.1~2.0mol/l的氢氟酸、浓度为0.1~3mol/l的氢氧化钠或浓度为0.1~3mol/l的氢氧化钾溶液,化学侵蚀的时间可为60~150min,化学侵蚀液与石英颗粒的固液比可为1:1~1:5;所述化学侵蚀处理可采用为常压加热或蒸压加热方式,常压加热的温度为50~98℃,蒸压加热的温度为100~230℃;所述过滤和清洗可是采用带冲洗装置的压滤机脱水并进行洗涤,所述洗涤可是指洗涤至滤液ph为中性;所述干燥处理可是将水洗后的石英颗粒产物进行烘干或真空干燥。

11、本发明另一方面提供了一种高纯石英,所述高纯石英可通过上述所述的制备方法制备得到,所述高纯石英中的二氧化硅含量可大于99.9%,所述高纯石英颗粒的粒径可为100~200目。

12、与现有技术相比,本发明的有益效果包括以下内容中的至少一项:

13、(1)本发明提供的制备高纯石英的方法通过表层矿化的方法,有效的祛除了部分石英当中的金属阳离子,可以起到祛除晶格杂质的作用;

14、(2)本发明提供的制备高纯石英的方法相较于传统氢氟酸酸浸和氯化焙烧,该工艺未生成难处理的尾气或含氟废液,不会对环境治理造成负担。

技术特征:

1.一种表层矿化制备高纯石英的方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的表层矿化制备高纯石英的方法,其特征在于,步骤1)所述石英原矿为sio2含量大于80~99%的石英矿物,包括脉石英、石英岩或石英砂岩;所述破碎包括采用颚式破碎机将石英原矿破碎至10~60mm;所述冲洗处理能够将破碎后石英颗粒中的细粉和杂质矿物冲洗除去。

3.根据权利要求1所述的表层矿化制备高纯石英的方法,其特征在于,步骤2)所述煅烧处理的温度为600~1000℃,时间为60~300min;所述水淬急冷处理包括将煅烧的高温石英产物立即置于水淬液中,水淬液为工业用水,水淬液与高温石英产物的质量比大于20:1;所述擦洗处理包括对水淬后的石英产物采用制砂用擦洗机进行擦洗,擦洗机转速为25~30r/min,处理时间为30~120min;所述滤水处理包括将擦洗后的石英产物进行过滤或自然滤水;所述干燥包括风干或烘干。

4.根据权利要求1所述的表层矿化制备高纯石英的方法,其特征在于,步骤3)所述细磨处理包括将第二石英颗粒加工至粒度为0.150~0.074mm;

5.根据权利要4所述的表层矿化制备高纯石英的方法,其特征在于,所述混合酸由无机酸和有机酸中的至少一种与去离子水制成,其中,无机酸包括盐酸、硝酸和硫酸的一种或多种;有机酸包括冰乙酸和/或草酸。

6.根据权利要求1所述的表层矿化制备高纯石英的方法,其特征在于,步骤4)所述表层矿化处理是指向第三石英颗粒中添加矿化剂,所述矿化剂包括钠或钾的碳酸盐;矿化剂与第三石英颗粒的质量百分比为1~5%;矿化剂是以饱和水溶液的方式加入第三石英颗粒中并混合均匀;所述表层矿化处理还包括将添加矿化剂的第三石英颗粒置于煅烧装置中,在温度为900~1200℃条件下热处理120~360min。

7.根据权利要求1所述的表层矿化制备高纯石英的方法,其特征在于,步骤5)所述对第四石英颗粒集合体进行打散处理包括采用高速搅拌磨机进行破碎处理,破碎处理后产物的粒度为100目以下。

8.根据权利要求1所述的表层矿化制备高纯石英的方法,其特征在于,步骤6)所述化学侵蚀处理为将第五石英颗粒置于化学侵蚀液中,化学侵蚀液为浓度为0.1~2.0mol/l的氢氟酸、浓度为0.1~3mol/l的氢氧化钠或浓度为0.1~3mol/l的氢氧化钾溶液,化学侵蚀的时间为60~150min,化学侵蚀液与石英颗粒的固液比为1:1~1:5;化学侵蚀处理采用常压加热或蒸压加热,常压加热的温度为50~98℃,蒸压加热的温度为100~230℃;所述过滤和清洗采用带冲洗装置的压滤机脱水并进行洗涤,所述洗涤是指洗涤至滤液ph为中性;所述干燥处理为将水洗后的石英颗粒产物进行烘干或真空干燥。

9.根据权利要求1所述的表层矿化制备高纯石英的方法,其特征在于,步骤4)~6)能够简化为将所述的第三石英颗粒经表层矿化处理后的产物在高温时取出,直接置于化学侵蚀液中进行化学侵蚀,再经过滤、清洗与干燥处理,得到高纯石英,其中,

10.一种高纯石英,其特征在于,所述高纯石英包括通过如权利要求1~9中任意一项所述的表层矿化制备高纯石英的方法制备得到,所述高纯石英中二氧化硅含量大于99.9%,所述高纯石英的粒径为100~200目。

技术总结

本发明提供了一种表层矿化制备的高纯石英及制备方法,所述方法包括对石英原矿进行破碎与冲洗处理,得到第一石英颗粒;对第一石英颗粒进行煅烧、水淬急冷、擦洗、滤水与干燥处理,得到第二石英颗粒;对第二石英颗粒进行细磨、浮选、酸浸、过滤、水洗与干燥处理,得到第三石英颗粒;对第三石英颗粒进行表层矿化处理,得到第四石英颗粒集合体;对第四石英颗粒集合体进行打散处理,得到第五石英颗粒;对第五石英颗粒进行化学侵蚀、过滤、清洗与干燥处理,得到高纯石英。所述高纯石英由上述所述制备方法得到。本发明提供的制备高纯石英的方法能够有效祛除杂质,相较于传统氯化焙烧法,未生成难处理尾气,对环境影响小。

技术研发人员:孙红娟,何雯,刘波,彭同江

受保护的技术使用者:西南科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!