利用盐湖碳酸锂原料制备氢氧化锂的提纯系统的制作方法

本发明涉及盐湖碳酸锂原料制备氢氧化锂的提纯,具体而言,涉及一种利用盐湖碳酸锂原料制备氢氧化锂的提纯系统。

背景技术:

1、氢氧化锂广泛应用于化工原料、电池工业、冶金、陶瓷、国防、原子能、航天等行业,在电池工业中用于碱性蓄电池添加剂,可以延长其寿命,增加蓄电量。

2、对于氢氧化锂的提纯,例如公告号为cn201910131796.7的专利中,提供了一种工业级碳酸锂固体制备氢氧化锂的方法,属于氢氧化锂制备领域。本发明以工业级碳酸锂固体为原料制备氢氧化锂,通过调节ph值、板框过滤、多介质过滤、超滤和螯合树脂吸附处理除去工业级碳酸锂中的固体杂质、钠、钙、镁、铝、铁等离子,板框过滤能够将固体和液体分离,多介质过滤用于去除悬浮物、胶体、有机物等,超滤能进一步降低残留的cod、悬浮物和大分子溶解物的含量,实现对液体的净化、分离,螯合树脂使液体中高价离子含量达到双极膜进水要求,预电解液中的硫酸根向酸室迁移,与双极膜阳膜面分解出的氢离子结合生成硫酸,预电解液中的锂离子向碱室迁移,与双极膜阴膜面分解出的氢氧根离子结合生成氢氧化锂。然而在此专利中,属于一种粗碳酸锂提纯加工工艺,其核心技术在于去除固体杂质和过滤金属离子,主要通过压滤机设备和螯合树脂材料,提纯手段技术壁垒不高,同时碳酸锂原料杂质种类较少,含量也不高。例如公告号为:cn202010122364.2的专利中,提供了一种碳酸锂转化为氢氧化锂的方法及系统。所述碳酸锂转化为氢氧化锂的方法包括:将碳酸锂与水混合,得到碳酸锂溶液;提供包含前驱体的乳状液,所述前驱体包括氧化钙、氢氧化钙、氢氧化镁、氢氧化钡、氧化镁、石灰、电石渣中的任意一种或两种以上的组合,并使所述乳状液与碳酸锂溶液于2~70℃混合反应0.1~12h;将所获反应体系连续输入过滤组件,经固液分离获得液相和固体浆液,其中,所述过滤组件包括陶瓷膜分离组件;将所述液相浓缩,结晶得到氢氧化锂。本发明的碳酸锂转化为氢氧化锂的方法,可以实现连续操作,避免了传统电化学制备氢氧化锂中产生的大量氯气等腐蚀性气体对设备的损坏,该方法对设备和工艺环保要求更低。然而在此专利中,要点在于驱体的化合物种类多样,其余生产工艺并无先进之处,且原料并非盐湖碳酸锂。

3、由于盐湖碳酸锂中含有较多的锂离子,因此将其作为原料提纯氢氧化锂具有较高的经济性,但由于盐湖碳酸锂含有较多的杂质,例如nacl、kcl,还有少量的ca、mg、fe、si离子等,现有技术中对于如何在盐湖碳酸锂提纯电池级氢氧化锂却缺少相关方法或系统,且现有技术中的其余氢氧化锂提纯工艺无法对搅洗水进行二次提锂回收,浪费了大量的资源。

技术实现思路

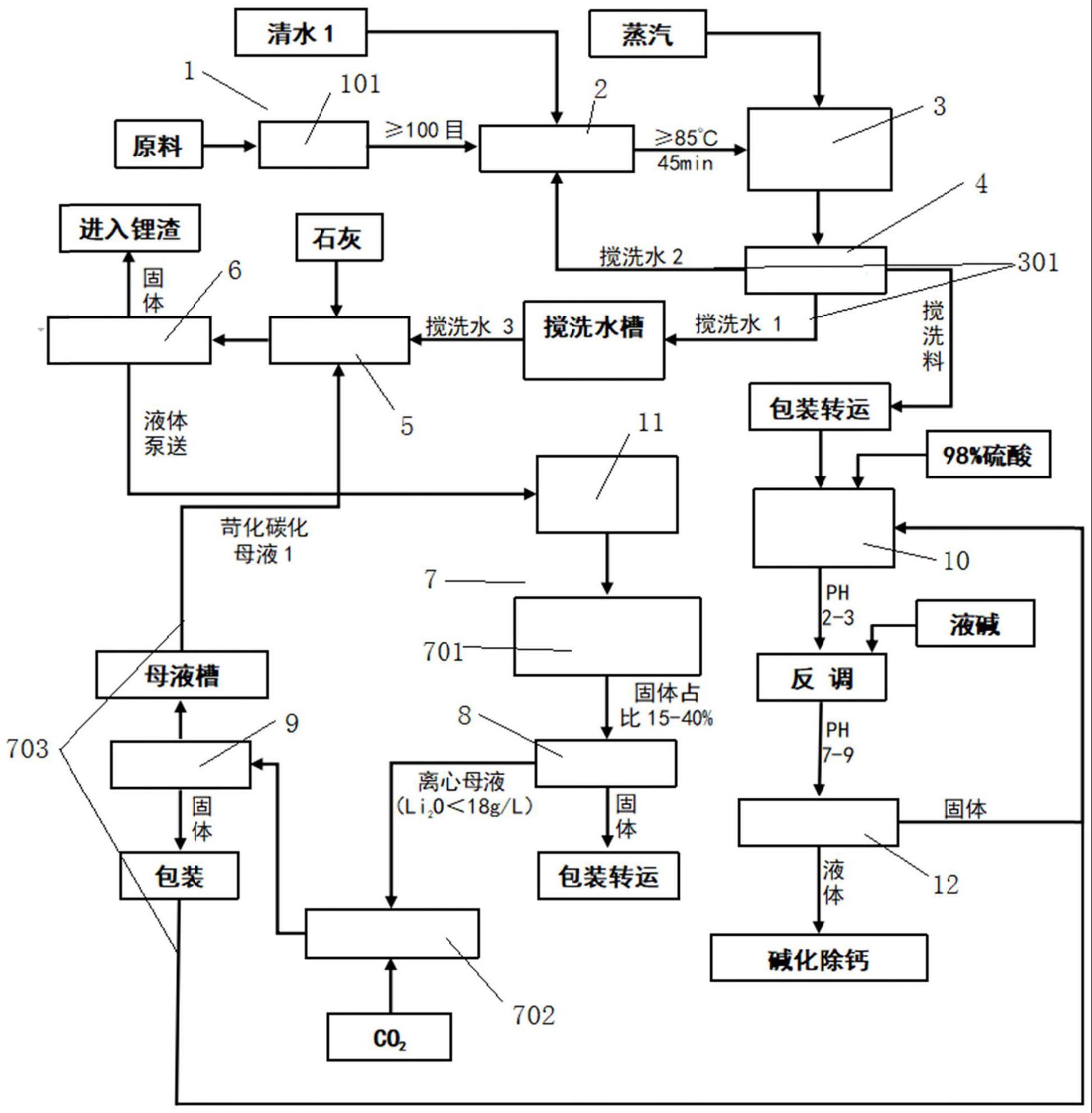

1、本发明旨在至少解决现有技术中存在的由于盐湖碳酸锂含有较多的杂质,例如nacl、kcl,还有少量的ca、mg、fe、si离子等,现有技术中对于如何对盐湖碳酸锂进行提纯却缺少相关方法或系统的技术问题,目的在于提供一种利用盐湖碳酸锂原料制备氢氧化锂的提纯系统,通过原料处理单元、高温搅洗单元和酸解单元对盐湖碳酸锂进行细磨-搅洗-酸解,以去除掉盐湖碳酸锂的杂质,并最终通过浸出酸解法生产电池级氢氧化锂,以及通过苛化反应单元和浓缩碳化单元对搅洗水进行苛化-浓缩-碳化处理,以达到二次提锂回收的目的,整个除杂系统流程形成闭环处理,可有效提纯,同时通过高效锂回收,确保生产的氢氧化锂产品满足电池级原料品质要求。

2、为此,本发明提供了一种利用盐湖碳酸锂原料制备氢氧化锂的提纯系统。

3、本发明提供了一种利用盐湖碳酸锂原料制备氢氧化锂的提纯系统,包括:

4、原料处理单元,所述原料处理单元至少包括有细磨装置,所述细磨装置用于对原料进行细磨处理;

5、调浆单元,与所述原料处理单元连通,其中,完成细磨处理的原料进入所述调浆单元进行调浆处理;

6、高温搅洗单元,与所述调浆单元连通,其中,完成调浆处理的浆料进入所述高温搅洗单元进行搅洗处理,完成搅洗处理后的浆料进入第一平板离心装置进行离心处理并离心为搅洗水和搅洗料;

7、苛化反应单元,与所述第一平板离心装置连通,部分所述搅洗水进入所述苛化反应单元进行苛化反应,并被第一压滤机过滤为苛化渣以及苛化液;

8、浓缩碳化单元,与所述第一过滤机连通,所述浓缩碳化单元至少包括浓缩装置和碳化装置,其中,所述苛化液进入所述浓缩装置进行浓缩处理,以及完成浓缩处理后的浓缩原料被第二平板离心装置离心为浓缩料以及浓缩液,所述浓缩液进入所述碳化装置进行碳化处理并被第三平板离心装置离心为苛化碳化料以及苛化碳化母液;

9、酸解单元,所述酸解单元与所述高温搅洗单元连通,以对所述搅洗料进行酸解处理,并浸出电池级氢氧化锂。

10、本发明提出的利用盐湖碳酸锂原料制备氢氧化锂的提纯系统,原料(杂质含量较高的盐湖碳酸锂)首先进入原料处理单元,并且被细磨装置进行细磨处理,将原料细磨至100目筛网过筛率≥100%的固体颗粒,以提高盐湖矿在后续升温搅洗环节中的杂质去除率,100目过筛率≥100%的工艺要求比100目过筛率<100%的工艺要求杂质去除效率可提高35%-44%(针对检测化验的cl-指标折算)。完成细磨后的固体颗粒进入调浆单元进行调浆,具体地,调浆配比为:矿料:搅洗水:清水的配比为1:1:2。经过调浆后的浆体进入到高温搅洗单元进行高温搅洗,现有技术中通常为常温环境下搅拌,提纯效果较低,而本高温搅洗单元由高温换热装置以及搅拌设备构成,其中高温换热设备采用高温蒸汽通过夹层换热的方式提高物料温度的作用,物料均匀搅拌主要靠搅拌设备实现。此单元利用碳酸锂溶解度随温度升高而降低,氯化盐、部分硫酸盐溶解度随温度升高而升高的原理,将盐湖矿中大部分可溶杂质进行分离,提纯盐湖矿中碳酸锂含量。其中,影响规律具体为:在一定程度下,温度越高盐湖矿提纯纯度越大。(以碳酸锂溶解度测算增加高温搅洗工艺可提升整条工艺产线1.7%左右的锂资源回收率,同时大幅降低盐湖矿中的杂质含量使其满足酸解原料准入标注)。经过搅洗后的浆体被第一平板离心装置离心为搅洗水和搅洗渣。搅洗水和搅洗渣后续处理过程如下:

11、搅洗水进入到苛化反应单元进行苛化反应,具体地,将石灰添加至苛化反应单元,具体配比为:按苛化配液混合后溶液中co32-含量的摩尔比1:1.5的比例加入石灰,使其与搅洗水进行苛化反应,并通过第一压滤机产出固体介质:苛化渣(主含量caco3),液体介质:苛化液(主要为nacl、na2so4、氢氧化锂、naoh混合液)。其中,固体介质苛化渣可直接进入锂渣用于水泥厂生产水泥的配料。而液体介质苛化液则进入浓缩碳化单元进行浓缩处理以及碳化处理,其中,一次浓缩处理的产物为:固体介质:一次浓缩料(主含量nacl、na2so4),液体介质:苛化浓缩液(主要为nacl、na2so4、氢氧化锂、naoh混合液)。碳化反应产物为:固体介质:苛化碳化料(主含量为li2co3),液体介质:苛化碳化母液(主要为nacl、na2so4、lico3、naco3混合液)。在上述基础上,浓酸碳化单元形成两个输送支路,其中一个输送支路将苛化碳化母液回输至苛化单元,使其完成苛化反应后再次进入浓酸碳化单元进行二次浓缩,二次浓缩处理的产物为:固体介质:二次浓缩料(主含量nacl、na2so4),液体介质:母液浓缩液(主要为nacl、na2so4、lico3、naco3混合液)。上述过程保证了苛化碳化母液的最大程度的利用。其中另一个输送支路则将苛化碳化料输送至酸解单元,以进行二次提锂回收,以节省资源。

12、搅洗料则直接进入酸解单元进行酸解反应,具体地,首先加入98%的硫酸进行浸出酸解调浆,此时产物的ph值为2-3,再通过加入液碱(例如50%氢氧化钠溶液)进行反调处理,使其ph值为7-9,此时再次进行过滤,过滤出的液体介质进行碱化除钙处理即可得到电池级氢氧化钠。

13、由此可见,本发明通过原料处理单元、高温搅洗单元和酸解单元对盐湖碳酸锂进行细磨-搅洗-酸解,以去除掉盐湖碳酸锂的杂质,并最终通过浸出酸解法生产电池级氢氧化锂,以及通过苛化反应单元和浓缩碳化单元对搅洗水进行苛化-浓缩-碳化处理,以达到二次提锂回收的目的,整个除杂系统流程形成闭环处理,可有效提纯,同时通过高效锂回收,确保生产的氢氧化锂产品满足电池级原料品质要求。

14、根据本发明上述技术方案的利用盐湖碳酸锂原料制备氢氧化锂的提纯系统,还可以具有以下附加技术特征:

15、在上述技术方案中,所述高温搅洗单元至少形成两个分支管路,所述搅洗水通过两个所述分支管路分别输送至调浆单元以及苛化反应单元。

16、在上述技术方案中,所述浓缩碳化单元至少形成两个输送支路,其中一个所述输送支路用于将所述苛化碳化液输送至所述苛化反应单元,以形成所述苛化碳化液的循环闭环管路,以及其中另一个所述输送支路用于将所述苛化碳化料输送至所述酸解单元。

17、在上述技术方案中,所述调浆单元至少包括第一调浆槽,完成细磨处理的原料进入所述第一调浆槽进行调浆处理,其中,所述第一调浆槽至少形成两个介质管路,所述介质管路用于清水和搅洗水进入所述第一调浆槽。

18、在上述技术方案中,所述高温搅洗单元至少包括搅洗装置,所述搅洗装置与所述第一调浆槽连通,其中,所述搅洗装置设置有进汽口,高温蒸汽由进汽口进入所述搅洗装置的夹层内。

19、在上述技术方案中,所述苛化反应单元至少包括苛化反应装置,所述苛化反应装置设置有供搅洗水进入的管路,其中,所述苛化反应装置的出口与所述第一压滤机连通,以将完后苛化反应的介质输送至所述第一压滤机过滤。

20、在上述技术方案中,还包括苛化液转存装置,所述苛化液转存装置与所述第一压滤机管路连通,以接收所述苛化液,并将所述苛化液输送至所述浓缩装置。

21、在上述技术方案中,所述浓缩装置的进口与所述苛化液转存装置连通,所述浓缩装置的出口与所述第二平板离心装置连通。

22、在上述技术方案中,所述碳化装置连接在所述第二平板离心装置和所述第三平板离心装置之间,其中,所述碳化装置至少设置有用于二氧化碳输送的介质管路,以及所述第三平板离心装置形成有两个所述输送支路。

23、在上述技术方案中,所述酸解单元包括酸解装置,所述酸解装置与所述第一平板离心装置连通,以接收搅洗料并使得搅洗料在所述酸解装置内进行酸解反应,其中,所述酸解单元与所述第三平板离心装置的输送苛化碳化料的输送支路连通,以完成锂的回收利用:

24、所述酸解单元的出口连通有第二压滤机,完成酸解反应的物料被输送至所述第二压滤机,以被过滤为呈液体状态的酸解液以及呈固体状态的酸解料,所述酸解液经过碱化除钙后形成电池级氢氧化锂,以及所述酸解料被重新输送至所述酸解装置继续进行酸解处理。

25、本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!