基于固体废物的大尺寸、高强度轻质陶粒及其制备方法与流程

本发明属于固体废物资源化利用,尤其涉及基于固体废物的大尺寸、高强度轻质陶粒及其制备方法。

背景技术:

1、铝灰是铝加工和生活垃圾焚烧产生的属于危险废物的二次灰渣。其中,铝灰通常可分为一次铝灰和二次铝灰。一次铝灰(pad)是电解过程中铝液表面与空气接触而生成的不熔于铝液的浮渣,颜色呈白色,又称为白灰;二次铝灰(sad)是指一次铝灰以及废旧铝材经回收处理后剩余的灰渣,颜色呈黑色,又称为黑灰。近年来,全球铝产量稳步增长,2022年全球产量约6800万吨,中国原铝产量达到了4000 万吨,占全球总产量的59%。而一、二次铝工业每生产1吨熔融铝分别副产3%-5%和8%-15%的一次铝灰和二次铝灰,这意味着目前中国每年铝灰排放量最多可达600万吨。pad因其高含铝量被重熔回收,sad则通常被填埋处置,但在填埋时可能释放的化学成分(nh3、氯化物、可溶性铝)对环境影响颇大,促使sad的处理方法变成了冶铝行业迫切需求。

2、sad的资源化利用工艺,通常采用湿法工艺和火法工艺。湿法工艺使用氢氧化钠溶液、盐酸、硫酸及碳酸钠等溶液作为介质,通过加压浸出的形式回收sad制备活性al2o3。然而,湿法工艺的全过程会产生有害气体,对周围环境造成较大危害,并且工艺循环系统效率较低,生产成本较高。火法工艺是根据所需制备产品的要求,将sad与不同的掺料混合后在高温环境下进行烧结制备出镁铝尖晶石、耐火砖、陶瓷等耐火保温材料。由于sad主要由al2o3、sio2组成,在不同的试验环境下均可以烧结上诉材料,其性能可达到工业生产要求,生产成本低,具有显著的经济效益。火法工艺因为在煅烧过程中既能将aln转化为al2o3及n2,又可将碳化铝转化为al2o3及co2、金属铝转化为al2o3,降低sad的反应性,也可以生产加工其余高附加值产品,克服了湿法解决工艺中生成氨气而造成的空气污染和安全风险,完成sad的资源化再生而越来越受欢迎。为追求更高经济收益并降低对环境的影响,火法工艺处理sad理当受到更多关注。此外,城市生活垃圾焚烧飞灰和炉排底渣作为危险废物,处置亦存在困难,容易给环境带来二次危害。而利用废弃危险固体废物制备发泡陶瓷是一种清洁的火法工艺处理。

3、现实的生产施工中经常要制取发泡材料必须添加发泡剂。发泡剂品种繁多,常用的无机化学发泡剂有碳酸钙、碳酸钠、碳化硅、硫酸盐等。为了降低成本和提升固体废弃物的使用率,人们对各种固体废弃物作为自发泡废弃物进行了大量研究,例如电子绝缘废弃物、铅锌矿尾矿之类。然而,学者们很少选择二次铝灰(secondary aluminum dross,sad)来制备发泡材料。sad是由一次铝灰(pad)再加工或冶炼别的铝废弃物来回收铝所产生的,每吨铝精炼通常会产生8%-15%的sad。sad中存在的aln在工程中不属于常见的发泡剂,实际上在现有的文献中,很少有研究以这种方式使用aln,但是使用提供氮气泡形成的氮化物化合物(如aln)更加符合现阶段生态保护的高速发展主题。

4、陶粒是工程建设中一种常用的材料,其制备常采用粉末烧结制作工艺,该工艺主要是将发泡剂与原料混合搅拌,在热处理方法过程中推动发泡剂在原点产生化学反应产生气泡核。温度升高后熔体粘度降低,气泡在熔体内通过成生长发育、合并等演化,最终在熔体内部构造形成相对稳定的气孔结构。因此,发泡剂的挑选对气孔产生尤为重要。sad中含有的aln是一种还原性发泡剂,其发泡机理与常用的发泡剂不同,aln可以被氧化并释放n2,典型的氧化反应可写为: 4aln(s)+3o2(g)= 2al2o3(s)+2n2(g)。一些学者制备了含有纳米aln作为发泡剂的玻璃陶瓷泡沫,他们发现aln会在850-950℃分解形成n2。

5、期刊文献(preparation and characterization of glass ceramic foamsbased on municipal solid waste incineration ashes using secondary aluminumash as foaming agent,2020年)表明:自发泡是由于二次铝灰中的aln在温度超过700℃后发生氧化反应生成n2、no和nh3,从而在软化的玻璃体中形成孔洞。气体生成的主要方程式如下:

6、

7、通过吉布斯自由能证明在氧气存在情况下,aln氧化反应最有可能生成n2。

8、期刊文献(waste-glass recycling: a step toward microwave applications,2015年)重点关注回收玻璃泡沫的微波特性,以用于电信行业的潜在新主要用途,并发现aln是一种比sic更有效的发泡剂,应用aln可产生适合于具有天线机器的低损耗和均匀泡沫。期刊文献(applicability of nitride powders as foaming agents insuperplastically foamed ceramics,2009年)制备了aln和3ysz的混合物作为发泡剂,并通过改变aln/(aln +3ysz)的值调整发泡剂配比。他们发现伴随着发泡剂用量的增加,所得的单泡沫的孔隙率基本上保持一致,并认为该现象是由于基质超塑性变形的物理限制导致的孔隙膨胀饱和。其研究同时发现与使用sic作为发泡剂的系统相反,氧化物与aln混合并没有增强气体释放。此外,还有研究发现制备的泡沫玻璃陶瓷结晶度的降低和粘度随着aln 量的增加而增加;增加基质的粘度应当推动气泡破裂,因为它增加了作用在气泡上的粘性力,也延迟了聚结;增加粘度会使得溶解基质变得越来越艰难。因此aln的发泡会受到样品粘度的限制,样品的高粘度会限制气泡在烧结过程中的溶胀,并使孔分布更加均匀。

9、因此aln作为陶粒的发泡剂是一种切实可行的方法,sad中含有的aln可以成为以sad为原料制备陶粒的发泡来源。

10、因此,有必要提供基于固体废物的大尺寸、高强度轻质陶粒及其制备方法,以炉排底渣、二次铝灰和城市生活垃圾焚烧飞灰作为原料,不外加其他试剂,在富氧氛围下原位发泡制备大尺寸、高强度轻质陶粒,不需外加发泡剂来达到发泡效果,既可实现危险固废的清洁和循环利用,又能够实现高质量陶粒的环保生产。

技术实现思路

1、本发明针对现有技术存在的问题,提供了基于固体废物的大尺寸、高强度轻质陶粒及其制备方法。本发明以炉排底渣、二次铝灰(sad)和城市生活垃圾焚烧飞灰作为原料,其中,炉排底渣作为基体原料,二次铝灰作为发泡剂和调节剂,飞灰作为调节剂,不外加其他试剂,在富氧氛围下原位发泡制备大尺寸、高强度轻质陶粒,通过调整富氧气体通入速度和烧结工艺调节发泡性能,不需外加发泡剂及其他助剂来控制发泡效果,制备得到的陶粒当粒径为0.5-2cm时,孔隙率大于50%,抗压强度可达20mpa以上,既可实现危险固废的清洁和循环利用,又能够实现高质量陶粒的环保生产。

2、为实现上述目的,第一方面,本发明提供了基于固体废物的大尺寸、高强度轻质陶粒的制备方法,包括如下步骤:

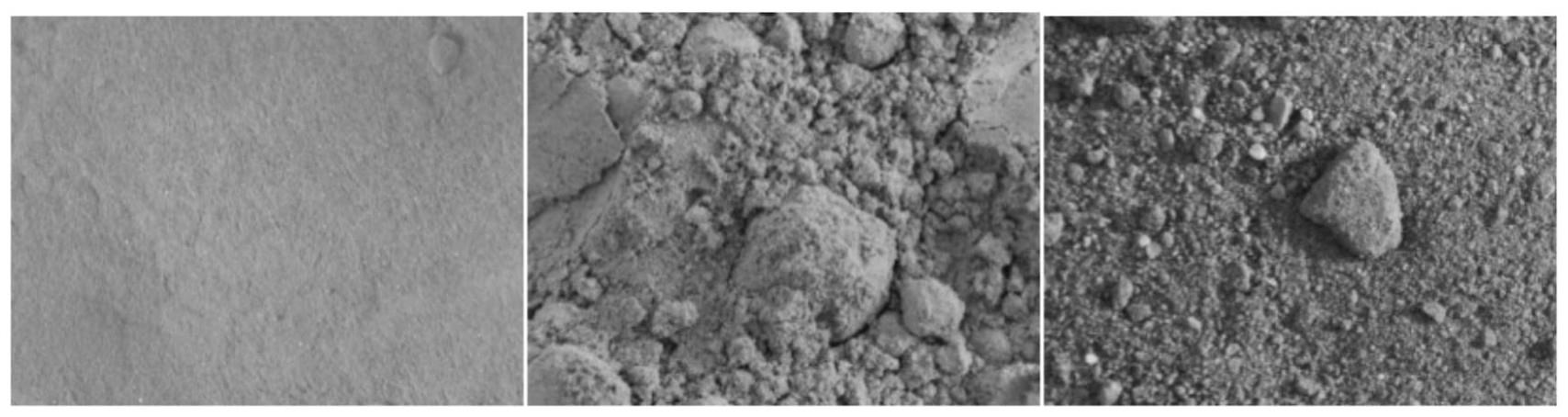

3、1)按配方称取炉排底渣、二次铝灰和城市生活垃圾焚烧飞灰,加水混合均匀,制成粒径0.5-2.0cm的生球颗粒,经自然晾干后再烘干;

4、2)以1-2l/min的速度通入富氧气体,将烘干后的生球颗粒在400-500℃下预热;

5、3)调整富氧气体的通入速度为0.5-0.8l/min,1230-1270℃下烧结,得到所述基于固体废物的大尺寸、高强度轻质陶粒;

6、其中,所述炉排底渣、二次铝灰和城市生活垃圾焚烧飞灰的质量比为39:0.5-7:2-5;所述富氧气体为富氧空气或氧气。

7、本发明采用炉排底渣作为基体原料,二次铝灰作为发泡剂和调节剂,城市生活垃圾焚烧飞灰作为调节剂,不外加其他试剂,原位发泡制备大尺寸、高强度轻质陶粒。各组分的用量均十分关键,其中,二次铝灰中al2o3的含量较高,影响轻集料的结晶过程,sio2的含量较低,不利于提高陶粒的抗压强度,二次铝灰自身携带的aln加热时产生气体,可以作为一种良好的成孔剂;飞灰与炉排底渣的助融剂组分(na2o+mgo+k2o+cao+fe2o3)总含量分别占自身的55.8%及36.3%,可降低陶粒烧结温度,促进液相形成和提高发泡效率。通过调整炉排底渣、二次铝灰和城市生活垃圾焚烧飞灰的用量配比,可以获得理想的发泡性能,制备得到高强度且质轻的陶粒。其中,炉排底渣用量过多、城市生活垃圾焚烧飞灰用量过多、二次铝灰过少,一方面,会导致陶粒中辉石相和微斜长石相占比明显减少,石英相占比过大,而多余的石英相转化达到饱和,不能转化为其他晶相,造成陶粒强度下降,另一方面,会发泡效率不足,因此无法得到高孔隙率、质轻的陶粒;而炉排底渣用量过少、城市生活垃圾焚烧飞灰用量过少、二次铝灰过多,由于熔体中液相过少,粘度过高,气泡形成受阻较大,容易形成不均匀孔隙,亦无法制备得到高强度且质轻的陶粒。

8、此外,富氧气体可以提高原料中高活性铝、硅、氮化铝等易氧化原料的反应活性,并促进有机物质的分解和液相的生成,而液相的生成可以包裹气体实现良好的发泡,从而提高发泡效率。通过将生球颗粒在高流速富氧气体中于400-500℃下预热,再在低流速富氧气体中高温烧结,可以控制生球颗粒的烧失程度,促进液相的生成,避免气体的逸失,改善陶粒的发泡效率和形貌,避免陶粒因出现裂缝等缺陷导致强度不佳。

9、在一项优选的实施方案中,步骤1)中自然晾干后再烘干的条件为自然晾干2-4h,再105-150℃下干燥4-10h;步骤2)中预热时间20-30min;步骤3)中烧结时间为10-40min。

10、在一项优选的实施方案中,所述炉排底渣、二次铝灰和城市生活垃圾焚烧飞灰的质量比为39:0.8-6.4:3;所述富氧气体中氧气的体积百分数≥25%。

11、在一项优选的实施方案中,所述炉排底渣、二次铝灰和城市生活垃圾焚烧飞灰混合后硅铝比为1-3。

12、在一项优选的实施方案中,按固液比4-6:1加水混合均匀。

13、在一项优选的实施方案中,步骤2)中以8-12℃/min的速度升温至预热温度;步骤3)中以8-12℃/min的速度升温至烧结温度。

14、在一项优选的实施方案中,烧结后自然冷却至室温,得到所述基于固体废物的大尺寸、高强度轻质陶粒。

15、在一项优选的实施方案中,在按配方称取炉排底渣、二次铝灰和城市生活垃圾焚烧飞灰之前,还包括将炉排底渣、二次铝灰和城市生活垃圾焚烧飞灰干燥后粉碎、过筛的步骤。

16、在一项优选的实施方案中,所述粉碎、过筛的具体工艺为:用粉碎机粉碎,过直径0.4-0.6mm的筛。

17、第二方面,本发明提供了上述制备方法制备得到的基于固体废物的大尺寸、高强度轻质陶粒。

18、相对于现有技术,本发明具有以下有益效果:

19、1、本发明以炉排底渣、二次铝灰和城市生活垃圾焚烧飞灰作为原料,其中,炉排底渣作为基体原料,二次铝灰作为发泡剂和调节剂,飞灰作为调节剂,不外加其他试剂,原位发泡制备大尺寸、高强度轻质陶粒,通过调整富氧气体通入速度和烧结工艺调节发泡性能,不需外加发泡剂及其他助剂来控制发泡效果。

20、2、本发明制备得到的陶粒当粒径为0.5-2cm时,孔隙率大于50%,抗压强度可达20mpa以上,既可实现危险固废的清洁和循环利用,又能够实现高质量陶粒的环保生产。

- 还没有人留言评论。精彩留言会获得点赞!