一种回收正极片中集流体和磷酸铁锂的方法与流程

本发明涉及电池回收,尤其涉及一种回收正极片中集流体和磷酸铁锂的方法。

背景技术:

1、因具有原料成本较低、工作电压平台较高、热稳定性好、电化学循环性能优良等优点,磷酸铁锂(lifepo4)电池在动力电池中占有较大的市场份额,在新能源、基站储能等领域的需求量呈爆发式增长。磷酸铁锂电池的平均使用周期仅为5年,因此,已经到来的退役潮和逐年攀升的废旧电池数量,使得回收磷酸铁锂电池的研究工作变得极为迫切。磷酸铁锂正极材料约占电池成本的40%,对其进行高值化回收具有较高的经济价值。

2、目前,锂离子电池正极活性物质一般依靠黏结剂pvdf粘结在铝箔上,通常废旧锂离子电池放电后会使用有机溶剂法和高温煅烧法等方法将黏结剂除去。但是有机溶剂法容易对环境造成污染;高温煅烧法容易在磷酸铁锂中引入杂质(如集流体材质的元素等),并且集流体上也会附着残留杂质,还需要对集流体进行进一步处理,且能耗高。而针对废旧磷酸铁锂正极材料的回收处置方式主要是湿法冶金。但是湿法冶金存在回收金属选择性难以控制、批次处理量小、废液多、流程长等缺点。

技术实现思路

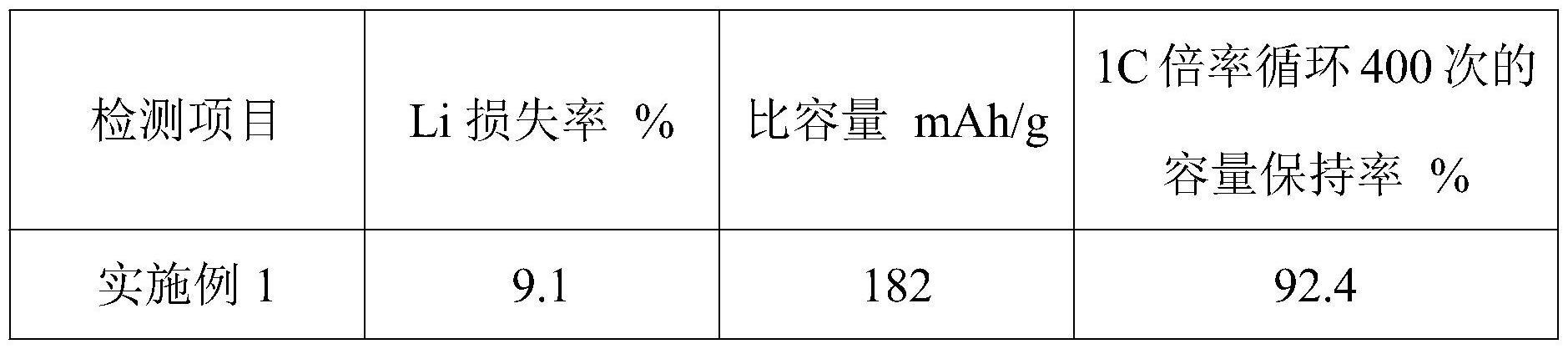

1、基于背景技术存在的技术问题,本发明提出了一种回收正极片中集流体和磷酸铁锂的方法;本发明可以快速分离集流体与正极材料,并且操作简单,集流体表面无其他物质残留,对环境污染小;回收制得的磷酸铁锂用于锂离子电池时具有良好的比容量,并保持优异的循环稳定性。

2、本发明提出了一种回收正极片中集流体和磷酸铁锂的方法,包括:

3、s1、从锂离子电池中拆分获得正极片,热解去除电解液,然后循环放入冷水-沸水中浸泡,然后取出正极片,超声振动使得集流体与正极材料分离;收集集流体和正极材料,在惰性气体氛围中煅烧正极材料,然后球磨得到中间物料;

4、s2、用硫酸水溶液洗涤中间物料,水洗,然后与锂源、还原剂、钛酸四丁酯球磨混匀,在惰性气体氛围中煅烧得到磷酸铁锂。

5、优选地,在s1中,热解的温度为100-120℃,热解时间为1-3h。

6、优选地,在s1中,在惰性气体氛围中进行热解。

7、优选地,在s1中,冷水温度为0-5℃。

8、优选地,在s1中,每次在冷水、沸水中的浸泡时间均为3-5min。

9、优选地,在s1中,循环浸泡4-6次。

10、优选地,在s1中,超声时间为5-10min。

11、本发明先对正极片进行热解去除电解液,然后循环放入冷水-沸水中浸泡,使得正极材料中的粘结剂与集流体的粘性降低,然后通过简单的超声振动使得集流体与正极材料快速分离,可以大幅缩短集流体与正极材料的分离时间,并且操作简单,集流体表面无其他物质残留,且对环境污染小。

12、本发明先在惰性气体氛围中煅烧正极材料,使得粘结剂碳化,然后采用球磨-硫酸洗涤-球磨的工艺,可以使得磷酸铁锂表面的残碳层、sei膜等钝化膜层被破坏,第一步的球磨使得钝化膜层产生破损,紧接着用硫酸水溶液对钝化膜层的进一步破坏,再进行球磨,进一步破坏钝化膜层,从而方便li、ti元素进入磷酸铁锂内部,提高修复后磷酸铁锂的电化学性能;并且采用球磨-硫酸洗涤-球磨的递进工艺,可以降低硫酸水溶液的浓度和洗涤时间,减少li元素的损失;提高回收率。

13、优选地,在s1中,煅烧温度为400-500℃,煅烧时间为4-7h。

14、优选地,在s1中,中间物料的粒径为400-500目。

15、控制球磨后中间物料的粒径可以在硫酸洗涤步骤对钝化膜层产生更好的破坏效果,并避免li元素的损失。

16、优选地,在s2中,硫酸水溶液的浓度为0.01-0.02mol/l。

17、优选地,在s2中,硫酸水溶液洗涤时间为15-20min。

18、选择适宜的硫酸水溶液浓度和洗涤时间,可以在破坏钝化膜层的同时,避免li元素的流失。

19、优选地,在s2中,还原剂为葡萄糖。

20、优选地,在s2中,锂源为碳酸锂。

21、优选地,在s2中,中间物料、锂源、钛酸四丁酯的混合物中,li、fe、p、ti的摩尔比为1.03-1.04:1:1:0.02-0.03。

22、优选地,在s2中,还原剂和中间物料的重量比为0.1-0.15:1。

23、选择适宜用量的中间物料、锂源、钛酸四丁酯、还原剂相互配合,可以提高修复后磷酸铁锂的电化学性能;适量的钛元素掺杂,可以抑制磷酸铁锂晶核的长大,并提高磷酸铁锂颗粒的均一性,提高磷酸铁锂的比容量,并保持优异的循环稳定性。

24、优选地,在s2中,球磨2-3h。

25、再一次的球磨可以使得中间物料、锂源、钛酸四丁酯、还原剂混匀,并且进一步破坏钝化膜层。

26、优选地,在s2中,煅烧程序为:350-400℃,保温1-2h,然后升温至630-670℃,保温7-8h。

27、选择适宜的煅烧参数,可以进一步提高修复后磷酸铁锂的电化学性能。

28、有益效果:

29、本发明采用在冷水-沸水中循环浸泡的方法,并结合超声震动,可以快速分离集流体与正极材料,并且操作简单,集流体表面无其他物质残留,对环境污染小;

30、本发明先在惰性气体氛围中煅烧正极材料,使得粘结剂碳化,然后采用球磨-硫酸洗涤-球磨的工艺,可以使得磷酸铁锂表面的残碳层、sei膜等钝化膜层被破坏,第一步的球磨使得钝化膜层产生破损,紧接着用硫酸水溶液对钝化膜层的进一步破坏,再进行球磨,进一步破坏钝化膜层,从而方便li、ti元素进入磷酸铁锂内部,提高修复后磷酸铁锂的电化学性能;并且采用球磨-硫酸洗涤-球磨的递进工艺,可以降低硫酸水溶液的浓度和洗涤时间,减少li元素的损失,提高回收率;

31、选择适宜用量的中间物料、锂源、钛酸四丁酯、还原剂相互配合,可以提高修复后磷酸铁锂的电化学性能;适量的钛元素掺杂,可以抑制磷酸铁锂晶核的长大,并提高磷酸铁锂颗粒的均一性,提高磷酸铁锂的比容量,并保持优异的循环稳定性。

技术特征:

1.一种回收正极片中集流体和磷酸铁锂的方法,其特征在于,包括:

2.根据权利要求1所述回收正极片中集流体和磷酸铁锂的方法,其特征在于,在s1中,热解的温度为100-120℃,热解时间为1-3h;优选地,在s1中,在惰性气体氛围中进行热解。

3.根据权利要求1或2所述回收正极片中集流体和磷酸铁锂的方法,其特征在于,在s1中,冷水温度为0-5℃;优选地,在s1中,每次在冷水、沸水中的浸泡时间均为3-5min;优选地,在s1中,循环浸泡4-6次。

4.根据权利要求1或2所述回收正极片中集流体和磷酸铁锂的方法,其特征在于,在s1中,超声时间为5-10min;优选地,在s1中,煅烧温度为400-500℃,煅烧时间为4-7h;优选地,在s1中,中间物料的粒径为400-500目。

5.根据权利要求1或2所述回收正极片中集流体和磷酸铁锂的方法,其特征在于,在s2中,硫酸水溶液的浓度为0.01-0.02mol/l;优选地,在s2中,硫酸水溶液洗涤时间为15-20min。

6.根据权利要求1或2所述回收正极片中集流体和磷酸铁锂的方法,其特征在于,在s2中,还原剂为葡萄糖;优选地,在s2中,锂源为碳酸锂。

7.根据权利要求1或2所述回收正极片中集流体和磷酸铁锂的方法,其特征在于,在s2中,中间物料、锂源、钛酸四丁酯的混合物中,li、fe、p、ti的摩尔比为1.03-1.04:1:1:0.02-0.03。

8.根据权利要求1或2所述回收正极片中集流体和磷酸铁锂的方法,其特征在于,在s2中,还原剂和中间物料的重量比为0.1-0.15:1。

9.根据权利要求1或2所述回收正极片中集流体和磷酸铁锂的方法,其特征在于,在s2中,球磨2-3h。

10.根据权利要求1或2所述回收正极片中集流体和磷酸铁锂的方法,其特征在于,在s2中,煅烧程序为:350-400℃,保温1-2h,然后升温至630-670℃,保温7-8h。

技术总结

本发明公开了一种回收正极片中集流体和磷酸铁锂的方法,包括:从锂离子电池中拆分获得正极片,热解去除电解液,然后循环放入冷水‑沸水中浸泡,然后取出正极片,超声振动使得集流体与正极材料分离;收集集流体和正极材料,在惰性气体氛围中煅烧正极材料,然后球磨得到中间物料;用硫酸水溶液洗涤中间物料,水洗,然后与锂源、还原剂、钛酸四丁酯球磨混匀,在惰性气体氛围中煅烧得到磷酸铁锂。本发明可以快速分离集流体与正极材料,并且操作简单,对环境污染小;回收制得的磷酸铁锂用于锂离子电池时具有良好的比容量,并保持优异的循环稳定性。

技术研发人员:刘晓磊,王宇

受保护的技术使用者:合肥国轩循环科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!