一种碳陶复合材料及其制备方法和应用与流程

本发明属于加热器制备,具体涉及一种碳陶复合材料及其制备方法和应用。

背景技术:

1、现有热场的外部坩埚和加热器大多为碳碳复合材料制作,热场高温环境下的硅蒸汽、含硅气体以及构成石英坩埚的主要成分为二氧化硅,会与碳碳坩埚发生反应,导致坩埚内部腐蚀严重,使用寿命短。因此,提高坩埚等加热设备的抗腐蚀性能、寿命以及力学性能尤为重要。

2、目前,现有技术中多采用在碳碳材料表面气相沉积陶瓷材料,提高碳陶材料的抗腐蚀性能。例如cn113277867a公开一种碳/碳/碳化硅复合材料坩埚的制备方法,包括:对坩埚胚体表面进行气相渗硅,从而形成致密的碳化硅涂层。但是,气相渗硅制备碳化硅的沉积效率低,工艺过程复杂,实际生产过程中成本较高,且硅蒸汽也容易渗透到坩埚胚体内部,腐蚀碳纤维,进而降低材料的力学性能,使得材料使用寿命短。

3、另外,也有专利cn111848201a公开采用等离子体喷涂法在炭/炭坩埚表面形成碳化硅涂层/硅涂层的炭/炭坩埚,以达到改善炭/炭坩埚的抗硅化腐蚀能力,从而达到提高坩埚的使用寿命,但是,所述方法对于抑制硅蒸汽对炭/炭坩埚中碳纤维的侵蚀的能力有限,且成本高。

4、因此,开发一种能够有效防止碳碳材料的腐蚀,提高碳陶复合材料的力学性能,延长碳陶复合材料的使用寿命,且工艺简单、成本低的碳陶复合材料的制备方法,是本领域亟待解决的问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种碳陶复合材料及其制备方法和应用。所述碳陶复合材料的制备方法,通过采用特定的工艺步骤,使得最终得到的碳陶复合材料具有优异的力学性能、防腐蚀性能,避免内部纤维被腐蚀,使用效果好、使用寿命长,且制备工艺简单、成本低。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种碳陶复合材料的制备方法,所述制备方法包括以下步骤:在碳碳坯体表面沉积陶瓷前驱体、固化、高温裂解,得到所述碳陶复合材料;所述沉积的方法包括液相沉积;所述高温裂解包括经历梯度升温保温进行裂解。

4、本发明中,通过在碳碳坯体表面液相沉积陶瓷前驱体,经固化、裂解形成陶瓷涂层,能够延缓碳碳坯体的腐蚀,提高碳陶复合材料的使用寿命,并且相较于气相渗硅,液相沉积避免了硅蒸汽渗透到碳碳坯体内部,避免了内部碳纤维的腐蚀,提高了材料的力学性能以及使用寿命;同时,搭配特定的梯度升温保温裂解工艺,使得材料中杂质含量少,使用效果更优。

5、优选地,所述碳碳坯体的密度为1~1.2g/cm-3,例如可以为1g/cm-3、1.02g/cm-3、1.04g/cm-3、1.06g/cm-3、1.08g/cm-3、1.1g/cm-3、1.12g/cm-3、1.14g/cm-3、1.16g/cm-3、1.18g/cm-3、1.2g/cm-3等。

6、本发明中,采用低密度的碳碳坯体进行液相沉积,即所述碳碳坯体的密度在上述限定的范围内,能够使得陶瓷前驱体更容易渗入到碳碳内部,得到的碳陶复合材料性能更优,且工艺更为简单;若碳碳坯体密度较大,则进入碳碳内部的陶瓷前驱体含量较少,最终使得陶瓷相对含量较低;此外,碳碳坯体密度越大,成本越高,且密度增大到一定程度后需要通过机加工去除表面结壳再继续沉积,导致工艺流程也较复杂;若碳碳坯体密度过小,会导致整个坯体可能未完全变硬,在液相沉积陶瓷前驱体的过程中变形,影响最终产品外形特征。

7、优选地,所述碳碳坯体的制备方法包括:将碳纤维预制体进行化学气相沉积处理,得到所述碳碳坯体。

8、优选地,所述化学气相沉积的碳源包括天然气和/或丙烷。

9、优选地,所述化学气相沉积的温度为900~1400℃,例如可以为900℃、950℃、1000℃、1050℃、1100℃、1150℃、1200℃、1250℃、1300℃、1350℃、1400℃等。

10、优选地,所述化学气相沉积的压力为0.5~5kpa,例如可以为0.5kpa、0.8kpa、1.5kpa、1.6kpa、1.8kpa、2kpa、2.2kpa、2.4kpa、2.6kpa、2.8kpa、3kpa、3.2kpa、3.4kpa、3.6kpa、3.8kpa、4kpa、4.2kpa、4.5kpa、4.8kpa、5kpa等。

11、优选地,所述化学气相沉积的时间为50~400h,例如可以为50h、80h、100h、120h、150h、180h、200h、220h、250h、280h、300h、380h、400h等。

12、本发明中,所述碳纤维预制体的制备方法不做要求,示例性地包括以下步骤:

13、按照所需结构,将碳纤维无纬布、碳纤维网胎交替层叠并针刺制得碳纤维预制体;其中,无纬布层密度为0.55~0.65g/cm3(例如可以为0.55g/cm3、0.58g/cm3、0.6g/cm3、0.62g/cm3、0.64g/cm3、0.65g/cm3等),网胎层密度为0.25~0.35g/cm3(例如可以为0.25g/cm3、0.28g/cm3、0.3g/cm3、0.32g/cm3、0.34g/cm3、0.35g/cm3等),得到碳纤维预制体的密度为0.45~0.65g/cm3(例如可以为0.45g/cm3、0.48g/cm3、0.5g/cm3、0.52g/cm3、0.54g/cm3、0.55g/cm3、0.58g/cm3、0.6g/cm3、0.62g/cm3、0.64g/cm3、0.65g/cm3等);叠层时,将单层无纬布、单层网胎依次循环铺层,层密度为13~16层/(10mm)(例如可以为13层、14层、15层、16层等);针刺时,针刺孔密度为5~10个/cm2(例如可以为5个/cm2、6个/cm2、7个/cm2、8个/cm2、9个/cm2、10个/cm2)。

14、优选地,所述碳碳坯体表面沉积陶瓷前驱体前,还包括对碳碳坯体进行热处理的步骤。

15、优选地,所述热处理的温度为2000~2300℃,例如可以为2000℃、2050℃、2100℃、2150℃、2200℃、2250℃、2300℃等。

16、优选地,所述热处理的时间为0.5~4h,例如可以为0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h等。

17、优选地,所述热处理在真空条件下进行。

18、本发明中,所述热处理后还包括对碳碳坯体进行粗加工打磨,使其表面粗糙状态趋于一致的步骤。

19、优选地,所述沉积陶瓷前驱体的方法包括在碳碳坯体表面涂覆陶瓷前驱体。

20、优选地,所述涂覆的方法包括喷涂。

21、优选地,所述陶瓷前驱体包括聚硅氮烷或聚碳硅烷。

22、优选地,所述固化的温度为250~300℃,例如可以为250℃、260℃、270℃、280℃、290℃、300℃等。

23、优选地,所述固化的时间为2~4h,例如可以为2h、2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h、3.8h、4h等。

24、优选地,所述高温裂解包括第一升温保温阶段和第二升温保温阶段。

25、优选地,所述第一升温保温阶段升温至400~600℃,例如可以为400℃、410℃、420℃、430℃、440℃、450℃、460℃、470℃、480℃、490℃、500℃、510℃、520℃、530℃、540℃、550℃、560℃、570℃、580℃、590℃、600℃等。

26、优选地,所述第一升温保温阶段的保温时间为0.5~1h,例如可以为0.5h、0.6h、0.7h、0.8h、0.9h、1h等。

27、优选地,所述第一升温保温阶段的升温速率为3~8℃/min,例如可以为3℃/min、3.2℃/min、3.4℃/min、3.6℃/min、3.8℃/min、4℃/min、4.2℃/min、4.4℃/min、4.6℃/min、4.8℃/min、5℃/min、5.2℃/min、5.4℃/min、5.6℃/min、5.8℃/min、6℃/min、6.2℃/min、6.5℃/min、6.8℃/min、7℃/min、7.2℃/min、7.5℃/min、7.8℃/min、8℃/min等。

28、优选地,所述第二升温保温阶段升温至800~1000℃,例如可以为800℃、810℃、820℃、830℃、840℃、850℃、860℃、870℃、880℃、890℃、900℃、910℃、920℃、930℃、940℃、950℃、960℃、970℃、980℃、990℃、1000℃等。

29、优选地,所述第二升温保温阶段的保温时间为1~2h,例如可以为1h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h、2h等。

30、优选地,所述第二升温保温阶段的升温速率为0.5~3℃/min,例如可以为0.5℃/min、0.6℃/min、0.7℃/min、0.8℃/min、1℃/min、1.1℃/min、1.2℃/min、1.3℃/min、1.4℃/min、1.5℃/min、1.6℃/min、1.7℃/min、1.8℃/min、1.9℃/min、2℃/min、2.1℃/min、2.2℃/min、2.3℃/min、2.4℃/min、2.5℃/min、2.6℃/min、2.7℃/min、2.8℃/min、2.9℃/min、3℃/min等。

31、本发明中,采用特定的裂解工艺,得到的产品使用效果更优,并非特定的工艺,裂解不充分,影响使用效果。

32、优选地,所述高温裂解在保护气氛存在下进行;所述保护气氛包括但不限于氮气、氩气等。

33、优选地,所述制备方法还包括重复进行沉积陶瓷前驱体、固化、高温裂解工艺。

34、本发明中,所述重复指,以沉积陶瓷前驱体、固化、高温裂解为一个工艺流程,重复该工艺流程。

35、优选地,所述重复的次数为4~8次,例如可以为4次、5次、6次、7次、8次等。

36、作为本发明优选的技术方案,所述制备方法包括以下步骤:

37、(1)以天然气和/或丙烷为碳源,在化学气相沉积温度为900~1400℃、化学气相沉积的压力为0.5~5kpa条件下,在碳纤维预制体表面沉积碳材料,化学气相沉积的时间为50~400h,得到密度为1~1.2g/cm-3的碳碳坯体;

38、(2)将步骤(1)得到的碳碳坯体在真空、温度为2000~2300℃条件下,热处理0.5~4h,得到热处理后的碳碳坯体;

39、(3)在步骤(2)得到的热处理后的碳碳坯体表面液相沉积陶瓷前驱体,在250~300℃条件下固化2~4h后,进行高温裂解;所述高温裂解的工艺包括:在保护气氛存在下,以速率为3~8℃/min升温至400~600℃保温0.5~1h,随后以速率为0.5~3℃/min升温至800~1000℃保温1~2h,得到表面含有陶瓷涂层的碳碳坯体;

40、(4)将步骤(3)得到的表面含有陶瓷涂层的碳碳坯体重复进行步骤(3)4~8次,得到所述碳陶复合材料。

41、相比于直接气相沉积陶瓷导致的工艺周期长,成本过高,无法得到特定厚度陶瓷涂层的缺陷,本发明提供的制备方法,周期短,成本低,陶瓷涂层厚度可控。

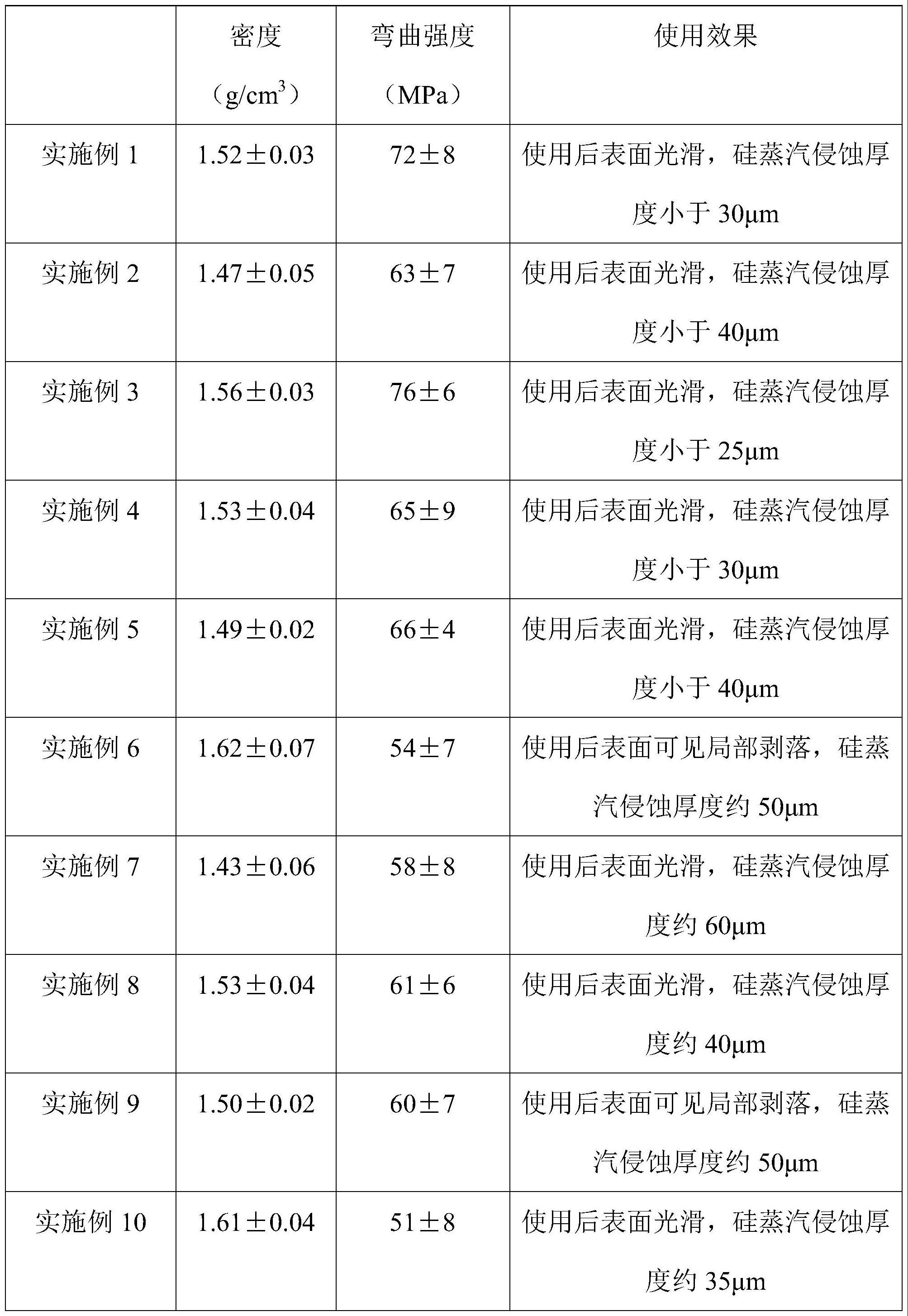

42、第二方面,本发明提供一种碳陶复合材料,所述碳陶复合材料包括碳碳坯体和其表面的陶瓷涂层;所述碳陶复合材料采用如第一方面所述的制备方法制备得到。

43、优选地,所述陶瓷涂层的厚度为60~100μm,例如可以为60μm、70μm、80μm、90μm、100μm等。

44、优选地,所述陶瓷涂层的材料包括碳化硅或氮化硅。

45、优选地,所述碳陶复合材料的密度为1.4~1.6g/cm3,例如可以为1.4g/cm3、1.42g/cm3、1.44g/cm3、1.46g/cm3、1.48g/cm3、1.5g/cm3、1.52g/cm3、1.54g/cm3、1.56g/cm3、1.58g/cm3、1.6g/cm3等。

46、第三方面,本发明提供一种加热设备,所述加热设备包括如第二方面所述的碳陶复合材料。

47、优选地,所述加热设备包括碳陶加热器或坩埚。

48、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

49、与现有技术相比,本发明的有益效果为:

50、本发明提供的碳陶复合材料的制备方法,通过在碳碳坯体表面液相沉积陶瓷前驱体,经固化、裂解形成陶瓷涂层,能够延缓碳碳坯体的腐蚀,提高碳陶复合材料的使用寿命,并且相较于气相沉积,液相沉积避免了硅蒸汽渗透到碳碳坯体内部,避免了内部碳纤维的腐蚀,提高了材料的力学性能以及使用寿命;同时,搭配特定的梯度升温保温裂解工艺,使得材料中杂质含量少,使用效果更优,且工艺简单,成本低。

- 还没有人留言评论。精彩留言会获得点赞!