一种陶瓷砖制备方法及陶瓷砖与流程

本发明涉及陶瓷砖,尤其涉及的是一种陶瓷砖制备方法及陶瓷砖。

背景技术:

1、陶瓷生产属于高能耗工业产业,据报道,陶瓷工业的能耗中约有61%用于烧成工序,20%用于干燥工序。提高能源利用率的一个非常有效的途径就是提高窑炉产能,而坯料的性能在很大程度上对窑炉产能的提升起着决定性的作用,提高窑炉产能对坯料的性能有着非常高的要求。

2、提高窑炉产能的直接办法就是缩短烧成时间,而烧成时间一缩短,产品出现黑心的风险大大增加,因此,要想大幅度提高产能,坯料黑心状况的改善就成了迫切需求。而通常改善坯料黑心状况的主要途径就是大幅降低坯料配方中泥料(黏土)用量,而泥料又是为坯料提供强度的主要原料来源,目前陶瓷砖生产中一般都通过使用原矿膨润土来代替泥料调整坯料配方,以保证生坯强度。

3、但是,为了不降低坯料的强度,就必须大量使用原矿膨润土来平衡因减泥造成的强度下降,随着泥料含量的降低需要进行大幅提升原矿膨润土的使用量,由于原矿膨润土的铝含量明显比泥料低,原矿膨润土的铝含量一般为15~18%,泥料的铝含量一般在23%以上,而且其解胶性能很差,若原矿膨润土的用量太大(超过8%以上),泥浆性能就会明显变差,不利于泥浆的过筛和输送,同时坯料配方中的铝含量也难以保证。

4、因此,现有技术存在缺陷,有待改进与发展。

技术实现思路

1、本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种陶瓷砖制备方法及陶瓷砖,旨在解决现有技术中若使用大量原矿膨润土提高陶瓷生坯强度,则会导致泥浆性能变差的问题。

2、本发明解决技术问题所采用的技术方案如下:

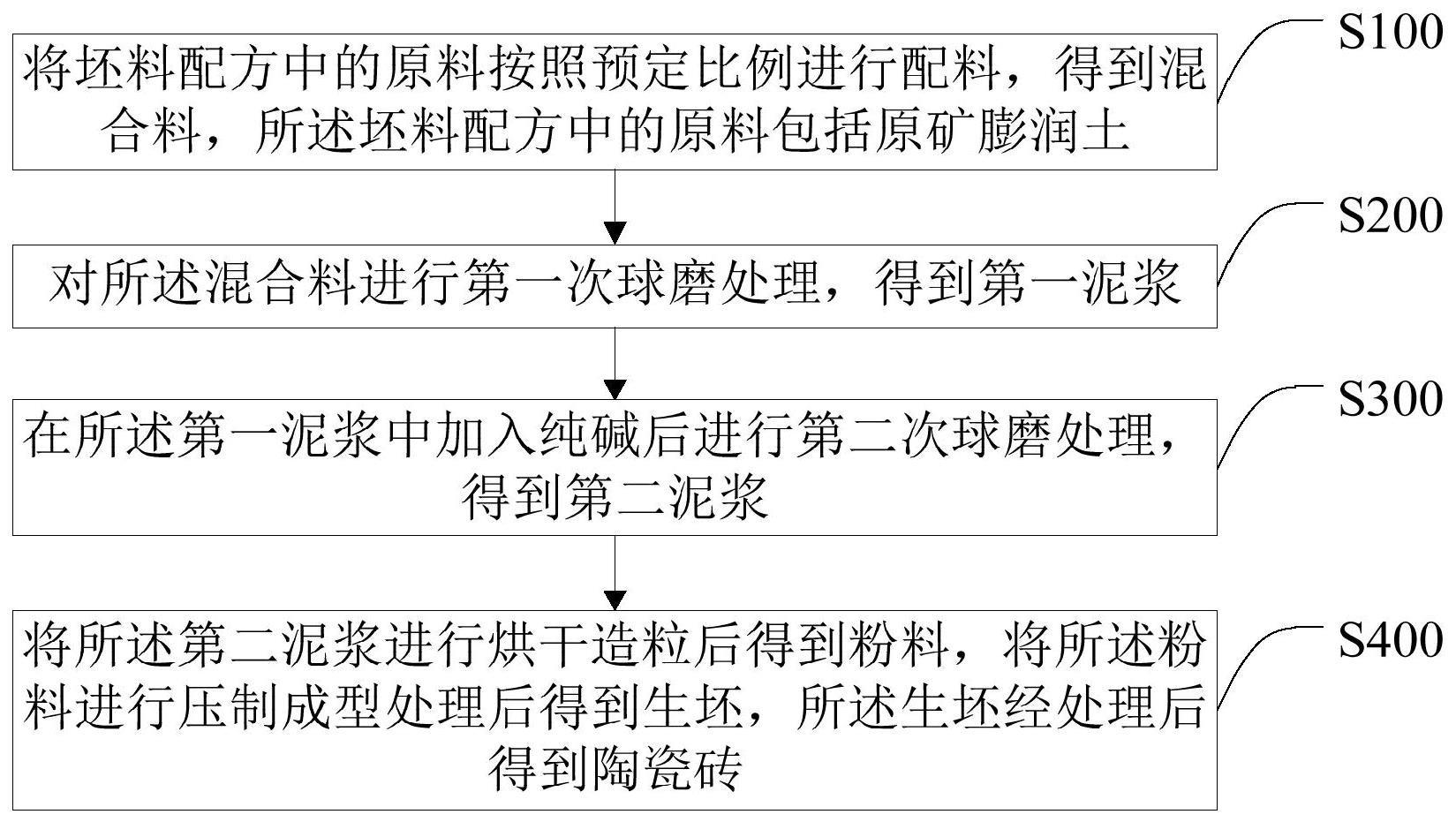

3、一种陶瓷砖制备方法,其中,包括:

4、将坯料配方中的原料按照预定比例进行配料,得到混合料,所述坯料配方中的原料包括原矿膨润土;

5、对所述混合料进行第一次球磨处理,得到第一泥浆;

6、在所述第一泥浆中加入纯碱后进行第二次球磨处理,得到第二泥浆;

7、将所述第二泥浆进行烘干造粒后得到粉料,将所述粉料进行压制成型处理后得到生坯,所述生坯经处理后得到陶瓷砖。

8、根据上述技术手段,本申请实施例通过在球磨过程中加入纯碱,对坯料配方中的原矿膨润土起到改性的作用,并且纯碱是在停球前加入球磨机而不是随着其他原料在投料时加入,避免研磨时间过长以减少对改性后膨润土结构的破坏,可以显著提升生坯强度,无需加入大量的原矿膨润土就可以实现显著提升生坯强度的效果,从而避免了泥浆性能变差的问题。

9、在一种实现方式中,所述原矿膨润土的质量分数占坯料配方中所有原料的5~8%。

10、根据上述技术手段,本申请实施例不需要使用太大的用量就可以实现提升陶瓷生坯强度的目的,避免了由于原矿膨润土的用量过大导致的泥浆性能变差的问题。

11、在一种实现方式中,所述纯碱的加入量以质量分数计,占所述原矿膨润土的3%。

12、根据上述技术手段,本申请实施例只需在使用5~8%的原矿膨润土的基础上,再通过添加配方中原矿膨润土干料量的3%的纯碱,利用纯碱对原矿膨润土改性,就可以使坯料强度大幅度提升,同时由于原矿膨润土用量不需要太大,因此泥浆性能基本不受影响,使配方的调整灵活性大幅度提升。

13、在一种实现方式中,所述原矿膨润土的化学组成按质量百分比计包括:

14、灼减量0~6%,sio2 69~74%;al2o3 16.5~19%;fe2o3 0~1.5%,cao+mgo0~1.0%,k2o+na2o 0~3%。

15、根据上述技术手段,本申请实施例通过使用以上原矿膨润土,达到代替部分泥料的作用,进而提升了陶瓷生坯强度。

16、在一种实现方式中,所述坯料配方中的原料按质量百分比计,包括:

17、钠石粉30%,白泥15%,钾钠石粉6.5%,陶瓷废料5.5%,原矿膨润土7%,钾砂31.5%,镁土4.5%。

18、根据上述技术手段,本申请实施例的原矿膨润土用量不大,泥浆性能基本不受影响,可实现不影响正常生产的情况下提升陶瓷生坯强度,进而实现提高窑炉产能的效果。

19、在一种实现方式中,对所述混合料进行第一次球磨处理,得到第一泥浆之前,还包括:

20、根据预定的泥浆细度筛余标准确定研磨总时间;

21、预先确定第二研磨时间,将所述研磨总时间与所述第二研磨时间之差作为第一研磨时间。

22、根据上述技术手段,本申请实施例是在完成球磨之前加入纯碱,避免了研磨时间过长以减少对改性后膨润土结构的破坏。

23、在一种实现方式中,对所述混合料进行第一次球磨处理,得到第一泥浆,包括:

24、对所述混合料进行第一次球磨,当达到第一研磨时间时,停止第一次球磨,得到第一泥浆。

25、根据上述技术手段,本申请实施例将球磨过程分为第一次球磨和第二次球磨,实现了在球磨过程中加入纯碱,对配方中的原矿膨润土进行改性,使得不需要加入大量的原矿膨润土就可以提升陶瓷砖坯的强度,不会影响泥浆的性能。

26、在一种实现方式中,在所述第一泥浆中加入纯碱后进行第二次球磨处理,得到第二泥浆,包括:

27、在所述第一泥浆中加入纯碱后进行第二次球磨,当达到所述预定第二研磨时间时,停止第二次球磨,得到第二泥浆;

28、所述第二研磨时间为0.5~1.5小时。

29、根据上述技术手段,本申请实施例在停球前0.5~1.5小时加入纯碱对泥浆性能影响较小。

30、在一种实现方式中,所述原矿膨润土的强度大于或等于4.5mpa。

31、根据上述技术手段,本申请实施例选取满足单测强度大于或等于4.5mpa的原矿膨润土,进而使得原料中添加原矿膨润土后提升陶瓷生坯的强度。

32、本发明公开了一种陶瓷砖,其中,所述陶瓷砖由如上所述的陶瓷砖制备方法制备而成。

33、本发明达到了以下有益效果:

34、(1)通过使用原矿膨润土用量3%的纯碱在停球前0.5~1.5小时添加到泥浆中,对配方中的原矿膨润土起到改性作用,通过使用na+离子置换出膨润土中的ca2+离子,吸附性大大增加,从而提高了生坯强度;

35、(2)在停球前0.5~1.5小时添加,避免研磨时间过长以减少对改性后膨润土结构的破坏,效果更好;

36、(3)原矿膨润土来源广泛,并且在投料前无需经过处理即可与其他原料一样直接使用到配方中,配方中不需要使用太大量的原矿膨润土就可以获得较高的生坯强度,从而减少生坯开裂缺陷的产生,同时降低了原矿膨润土对泥浆性能的影响,配方调整的灵活性也得到提升。

技术特征:

1.一种陶瓷砖制备方法,其特征在于,包括:

2.根据权利要求1所述的陶瓷砖制备方法,其特征在于,所述原矿膨润土的质量分数占坯料配方中所有原料的5~8%。

3.根据权利要求1所述的陶瓷砖制备方法,其特征在于,所述纯碱的加入量以质量分数计,占所述原矿膨润土的3%。

4.根据权利要求2所述的陶瓷砖制备方法,其特征在于,所述原矿膨润土的化学组成按质量百分比计包括:

5.根据权利要求1所述的陶瓷砖制备方法,其特征在于,所述坯料配方中的原料按质量百分比计,包括:

6.根据权利要求1所述的陶瓷砖制备方法,其特征在于,对所述混合料进行第一次球磨处理,得到第一泥浆之前,还包括:

7.根据权利要求6所述的陶瓷砖制备方法,其特征在于,对所述混合料进行第一次球磨处理,得到第一泥浆,包括:

8.根据权利要求6所述的陶瓷砖制备方法,其特征在于,在所述第一泥浆中加入纯碱后进行第二次球磨处理,得到第二泥浆,包括:

9.根据权利要求1所述的陶瓷砖制备方法,其特征在于,所述原矿膨润土的强度大于或等于4.5mpa。

10.一种陶瓷砖,其特征在于,所述陶瓷砖由如权利要求1-9任一项所述的陶瓷砖制备方法制备而成。

技术总结

本发明提供了一种陶瓷砖制备方法及陶瓷砖,陶瓷砖制备方法包括:将坯料配方中的原料按照预定比例进行配料,得到混合料,坯料配方中的原料包括原矿膨润土;对混合料进行第一次球磨处理,得到第一泥浆;在第一泥浆中加入纯碱后进行第二次球磨处理,得到第二泥浆;将第二泥浆进行烘干造粒后得到粉料,将粉料进行压制成型处理后得到生坯,生坯经处理后得到陶瓷砖。本发明通过在球磨过程中加入纯碱,对坯料配方中的原矿膨润土起到改性的作用,并且纯碱是在停球前加入球磨机而不是随着其他原料在投料时加入,避免研磨时间过长以减少对改性后膨润土结构的破坏,无需加入大量的原矿膨润土就可以实现显著提升生坯强度的效果,避免了泥浆性能变差的问题。

技术研发人员:胡细平,龙友福,林宝发,段国红,詹琼璇

受保护的技术使用者:东莞市唯美陶瓷工业园有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!