用于蒸压加气混凝土制品的碳封存方法与装置

本发明涉及工业减碳降碳,尤其涉及一种用于蒸压加气混凝土制品的碳封存方法与装置。

背景技术:

1、开发绿色低碳建材,替代高能耗、高碳排放建材。随着环境保护要求的不断提高,固废综合利用是资源综合利用、提高资源利用效率的要求。

2、蒸压加气混凝土制品是重要的建筑材料,其中包括了蒸压加气块、蒸压加气板等产品类型。蒸压加气混凝土具有质轻、保温、吸音、耐火、抗震、易加工等特点,干密度可达300~800kg/m3,仅为普通混凝土的三分之一到八分之一,由于其内部存在大量的封闭气孔,导热系数一般低于0.2w/(m·k),吸声系数可达0.2~0.4,是一种良好的保温隔热和吸声材料。为此,在建筑中既可用作非承重的外围保温材料,也可以用作低层建筑物的承重砌块,是提高建筑节能的重要材料。

3、然而,为了获得轻质和较高力学强度的目的,蒸压加气混凝土需进行高温高压养护,消耗较多的能源,并伴随二氧化碳的排放。二氧化碳的收集和利用将面临较高的成本,因此,将蒸压加气混凝土制品生产排放的二氧化碳再生利用具有重要的实际意义。利用大体量的固废中的碱土金属离子固化和封存二氧化碳,并将其转化为胶凝材料是一种具有巨大潜力的减碳方法。但固废中的碱土金属离子常以较为稳定的无定形物或晶体形式存在,可溶性的碱土金属离子有限。通过常规的方法难以有效的可溶性碱土金属离子的溶出,导致固碳效率较低、固碳量较少,阻碍了固碳胶凝材料在建材方面的应用。

4、因此,基于巨大产量的蒸压加气混凝土制品,如何促进固废中具有固碳和碳封存潜力的离子溶出是固碳工艺的关键。通过碳矿化反应,并将其用于制备蒸压加气混凝土材料,既可消纳蒸压加气混凝土生产过程中的碳排放,同时,也可以消纳工业园区周边的富含二氧化碳的工业烟气或铺集获得的二氧化碳气体,可有效促进绿色建材发展。

技术实现思路

1、有鉴于现有技术的上述缺陷,在本发明的第一方面,提供了一种高效环保的用于蒸压加气混凝土制品的碳封存方法,包括如下步骤:

2、(1)二氧化碳气源经加压,得到加压气体;固体废弃物经注水混合,得到固废浆料;

3、(2)所述固废浆料在所述加压气体氛围下经湿磨处理,得到碳化处置固废料浆;湿磨处理完成后,检测湿磨余气的二氧化碳浓度,收集不低于设定浓度的湿磨余气,作为二氧化碳气源循环利用,低于设定浓度的湿磨余气则直接回收;

4、(3)将所述碳化处置固废料浆和未经碳化处置的所述固体废弃物、辅料、外加剂混合,或仅将所述碳化处置固废料浆和辅料、外加剂混合,得到混合料浆;混合料浆在设定条件下经静养处理,得到加气混凝土坯体;

5、(4)所述加气混凝土坯体在设定浓度的二氧化碳氛围下进行蒸压养护,得到蒸压加气混凝土制品;蒸压养护完成后,回收蒸压余气并作为二氧化碳气源循环利用。

6、优选的,所述步骤(1)中,所述二氧化碳气源中二氧化碳的浓度≥5%,二氧化硫的浓度≤2%,其他成分含量满足gb 13223-2011的要求。

7、优选的,所述步骤(1)中,所述二氧化碳气源包括工业烟气或捕集回收的二氧化碳气体。

8、优选的,所述步骤(1)中,所述加压气体的压强为0.2~0.35mpa。

9、优选的,所述步骤(1)中,所述固体废弃物中氧化钙和氧化硅总含量≥25wt.%;固体废弃物的中值粒径≤300μm。

10、优选的,所述步骤(1)中,所述固体废弃物包括钢渣、建筑垃圾微粉、粉煤灰、高钙粉煤灰、赤泥、矿渣、镁渣、磷渣、加气块废料、镍渣、铜渣中的至少一种。

11、优选的,所述步骤(1)中,所述固体废弃物和水的质量比为1:0.8~5。

12、优选的,所述步骤(2)中,所述湿磨处理中,所述固废浆料的输送速率为30~70l/min,研磨球和固废浆料的球料比为1:0.2~2,湿磨速率为200~800rpm。

13、优选的,所述步骤(2)中,收集二氧化碳浓度≥5%的湿磨余气,作为二氧化碳气源循环利用,二氧化碳浓度<5%的的湿磨余气则直接回收。

14、优选的,所述步骤(3)中,所述辅料包括水泥、石灰、石膏;所述外加剂包括引气剂、稳泡剂。

15、进一步优选的,以重量份计,所述固体废弃物和所述碳化处置固废料浆的总用量为480份,其中碳化处置固废料浆的用量为48~480份;所述水泥的用量为90~120份,所述石灰的用量为50~85份,所述石膏的用量为15-25份;所述引气剂的用量为5~10份,所述稳泡剂的用量为0.8~1.3份。

16、进一步优选的,所述水泥为硅酸盐水泥或普通硅酸盐水泥,其强度等级为42.5;所述石灰为生石灰,其氧化钙含量≥85%;所述石膏为脱硫石膏、磷石膏、天然石膏中的一种,其磷氟含量≤1%。

17、进一步优选的,所述引气剂为铝粉、十二烷基硫酸钠、脂肪醇聚氧乙烯醚硫酸钠、松香皂发泡剂中的一种,其标准目数≤80目;所述稳泡剂为天然皂荚素、聚丙烯酰胺、纤维素醚中的一种。

18、优选的,所述步骤(3)中,所述混合的速率为350~450rpm,混合时间为3~5min。

19、优选的,所述步骤(3)中,所述静养处理为在45~55℃下静养1.5~2.5h。

20、优选的,所述步骤(4)中,所述二氧化碳氛围的二氧化碳浓度≥85%。

21、优选的,所述步骤(4)中,所述蒸压养护的温度为170~190℃,压力为0.5~1.3mpa,蒸压养护时间为4~10h。

22、在本发明的第二方面,提供了一种用于蒸压加气混凝土制品的碳封存的装置,包括固废料浆供应与回收系统、湿式固碳研磨系统、气体循环系统以及固碳料浆储存系统;

23、所述固废料浆供应与回收系统包括固废原料供应系统1、固废原料回收系统2、进料口阀门3、固废原料进料口4、设备清洗出料口5、设备清洗出料口阀门6;

24、所述湿式固碳研磨系统包括磨机筒7、搅拌叶片8、磨机电机9、耐磨筒底10、烟气进气口阀门11、烟气进气口12、空腔13、排料口14;

25、所述固废原料进料口4沿切线方向贯通设置于磨机筒7的底端,湿式固碳研磨系统的内腔通过固废原料进料口4和固废原料供应系统1连通,固废原料进料口4设有进料口阀门3,用于控制其开合状态;所述搅拌叶片8沿磨机筒7的中轴线方向设置,磨机电机9设置于磨机筒7的顶部,搅拌叶片8的转动轴贯通磨机筒7的顶壁并与磨机电机9连接,通过磨机电机9的驱动带动搅拌叶片8的旋转;所述耐磨筒底10设置于磨机筒7的底部,耐磨筒底10与磨机筒7内壁接触处的高度不高于固废原料进料口4的下壁高度;设备清洗出料口5贯通设置于磨机筒7的底端并与固废原料回收系统2连通,设备清洗出料口5设有设备清洗出料口阀门6,用于控制其开合状态;所述烟气进气口12沿切线方向贯通设置于磨机筒7的底端,烟气进气口12上壁高度不高于耐磨筒底10与磨机筒7内壁接触处的高度,烟气进气口12设有烟气进气口阀门11,用于控制其开合状态,耐磨筒底10下方与磨机筒7的底壁包围形成空腔13,排料口14沿切线方向贯通设置于磨机筒7的上端;

26、所述气体循环系统包括气液分离中转罐15、二氧化碳浓度传感器16、回收气体控制阀17、气体循环装置18、外排气体控制阀21、气体回收池22;

27、所述固碳料浆储存系统包括碳化浆料搅拌器19、碳化浆料储存罐20、出料口23、出料口控制阀门24;

28、所述气液分离中转罐15与排料口14、二氧化碳浓度传感器16、碳化浆料储存罐20连通,二氧化碳浓度传感器16与气体循环装置18、气体回收池22连通,二氧化碳浓度传感器16与气体循环装置18、气体回收池22的连接通路分别设有回收气体控制阀17、外排气体控制阀21,用于控制连接通路的开合状态;所述碳化浆料搅拌器19设置于碳化浆料储存罐20内腔,出料口23沿切线方向贯通设置于碳化浆料储存罐20的底部,出料口23设有出料口控制阀门24。

29、优选的,所述耐磨筒底10为耐磨合金钢材质的弧形结构,每平方厘米设有1~5个孔径0.5~3mm的圆孔。

30、优选的,所述碳化浆料搅拌器19工作时的转动速率≥50rpm。

31、本发明工艺在应用时,关键步骤通过用于蒸压加气混凝土制品的碳封存的装置来实现,具体的制备流程如下:

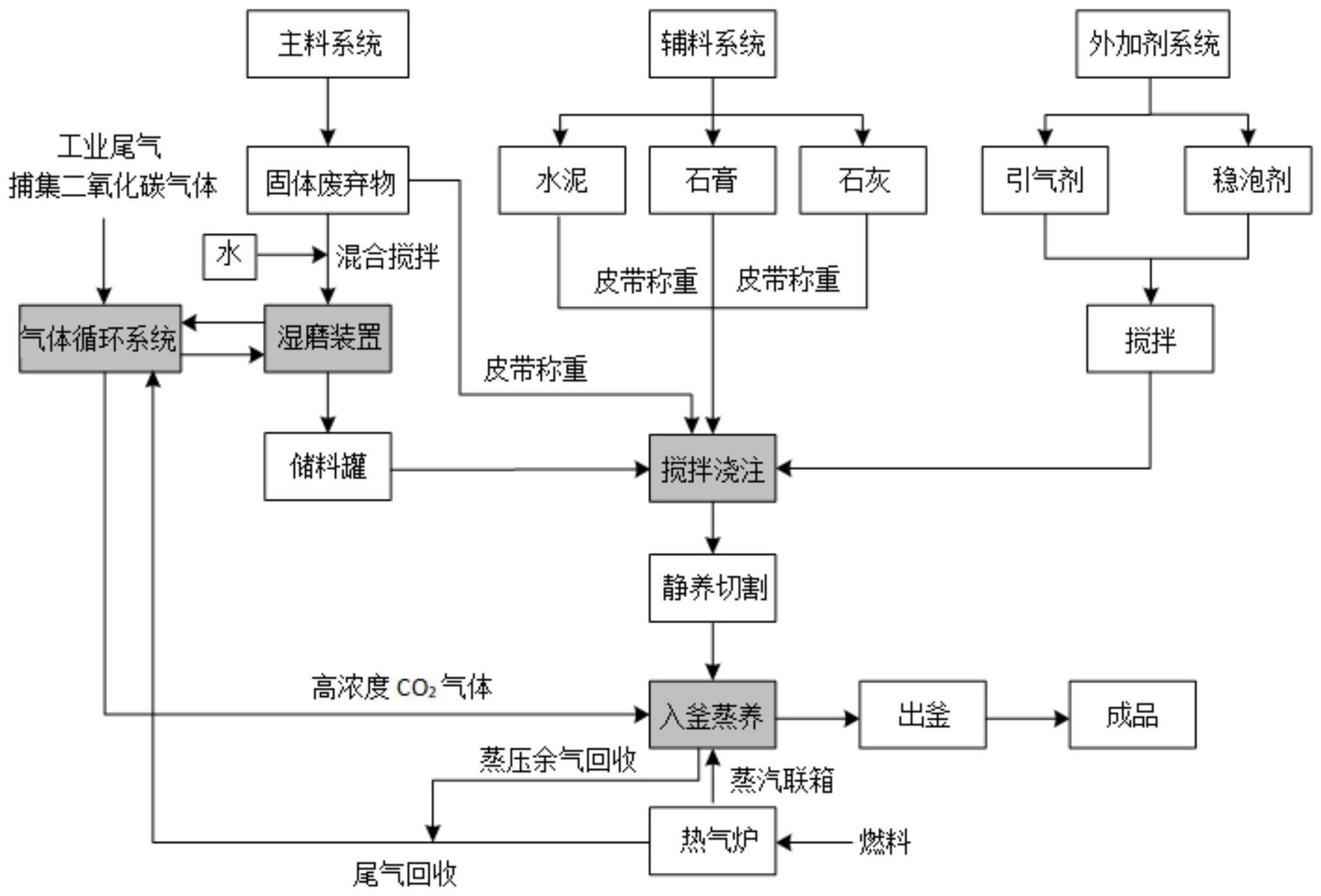

32、二氧化碳气源通过气体循环装置18加压后,打开烟气进气口阀门11,使其经烟气进气口12输入湿磨装置;打开进料口阀门3,固废浆料通过固废原料供应系统1由固废原料进料口4输入湿磨装置;通过磨机电机9输出动力带动搅拌叶片8旋转,让二氧化碳气源、固废浆料和研磨球混合进行湿磨处理,湿磨处理时,清洗出料口阀门6出于关闭状态,经连续生产,气液混合物经排料口14排出;当湿磨处理完成后,关闭进料口阀门3,打开设备清洗出料口阀门6,筒内材料经由设备清洗出料口5回收回收至固废原料回收系统2;由排料口14输出的碳化处置固废料浆和湿磨余气的混合物通过气液分离中转罐15完成气液相分离,湿磨余气进入二氧化碳浓度传感器16,此时回收气体控制阀17和外排气体控制阀21处于关闭状态;对湿磨余气的二氧化碳浓度进行检测,若结果高于设定浓度,则打开回收气体控制阀17,将其输送至气体循环装置18,作为二氧化碳气源循环利用;若结果不高于设定浓度,则打开外排气体控制阀21,将其输送至气体回收池22,通过池中的饱和石灰水进行回收;将气液分离中转罐15分离得到的碳化处置固废料浆输入送至碳化浆料储存罐20,此时出料口控制阀门24处于关闭状态,碳化处置固废料浆在碳化浆料搅拌器19的转动下保持搅动,需要出料时,打开出料口控制阀门24,将碳化处置固废料浆由出料口23输出,按比例和固体废弃物、水泥、石膏、石灰、引气剂、稳泡剂搅拌均匀,浇注所得混合料浆,随后经静养处理,得到加气混凝土坯体;将加气混凝土坯体翻转,按照不同制品规格要求进行切割,转运至蒸压釜内;通过热气炉为蒸压提供相应处理条件,由气体循环系统提供的高浓度二氧化碳气体输送至蒸压釜内,釜中加气混凝土坯体在二氧化碳氛围下进行蒸压养护,得到蒸压加气混凝土制品;回收蒸压余气、热气炉的尾气,输送至气体循环系统作为二氧化碳气源循环利用;蒸压加气混凝土制品出釜后即得成品。

33、结合以上内容,本发明的工艺、设备的发明思路如下:

34、首先,固废中有效的固碳组分为碱土金属离子,固碳的效率依附于固体颗粒内部ca2+、mg2+等离子溶出。富含co2在水溶液中溶解形成co32-,并在颗粒表面沉淀结晶,生成沉淀。由于固废硅-铝-氧网络结构具有较高的热力学稳定性,内部的ca2+、mg2+等离子难以持续溶出,而且生成的碳酸钙钙沉淀、以及硅铝胶体将固废颗粒完全包裹,导致离子的溶解与扩散受到阻碍,限制了固碳效率。为此,本发明集中采用了液相研磨环境中进行固碳的方法。一方面,通过调控气体的浓度和压力,优化气体的运动,加剧固废颗粒与研磨球、固废颗粒与固废颗粒的碰撞,同时在液相介质化学溶蚀环境下降低颗粒表面能的作用,实现气-液-固三相协同作用下高效细化,提升研磨效率;另一方面,固废颗粒的高效解聚为溶液中提供更多的有效固碳离子,提升溶液的碱度,进而加速co2在水溶液中溶解及沉淀反应,同时,由于机械力的作用下,生产的碳酸钙钙沉淀、以及硅铝胶体向溶液中迁移,进而缓解颗粒的包裹问题,从而实现高效的二氧化碳固化目的,使固废研磨效率及固碳效率显著提升。

35、其次,经碳矿化改性,更多的固废原材料可用于加气混凝土的生产。以往的加气混凝土的主要材料为粉煤灰或砂,与水泥、石膏等辅料和外加剂。随着粉煤灰利用技术发展和多区域河砂禁采的实施,有些区域难以获取性价比较高的原材料,然而其他固废由于硅、铝以稳定矿物相存在,利用其他固废难以实现加气混凝土的生产。本发明方案提供了碳矿化的技术思路,通过反应参数的优化调控,有效的可以将以c-(a)s-h的凝胶及晶相解聚,进而促进固废中的活性硅、铝组分的溶出,实现钢渣、建筑垃圾微粉、粉煤灰、高钙粉煤灰、赤泥、矿渣、镁渣、磷渣、加气块废料固废原材料均可满足加气混凝土材料的制备与生产。

36、随后,目前二氧化碳的捕获和浓缩面临较大的经济成本和能源损耗,特别对于加气混凝土为典型间接性生产工业,烟气中二氧化碳浓度较低、收集困难。基于以上思路,本发明提供了相应的工艺和关键设备,可将排放烟气通过管道直接用于前段原材料的预处理,对低二氧化碳浓度的烟气具有很好的适应性,既解决了加气混凝土生产烟气难利用的问题,同时实现了原材料的改性,具有双重的作用效果。

37、最后,二氧化碳封存将是二氧化碳有效处理的手段之一,面向工业园区二氧化碳封存的需求,本发明方案也是消纳工业园区烟气或捕集二氧化气体的有效方法,不同二氧化碳浓度的烟气分别在原材料的预处理及蒸压养护阶段进行利用,并建立了循环利用的方法,从而促进了附近工业园区富含二氧化碳的烟气处置。

38、与现有技术相比,本发明具有以下优点和有益效果:

39、本发明提供了一种用于蒸压加气混凝土制品的碳封存方法,通过湿法研磨工艺参数条件的改进,实现固体废弃物的高效固碳,用于制备蒸压加气混凝土制品,不仅消纳蒸压加气混凝土制品生产过程中及化工园区工业烟气、捕集二氧化碳气体,同时可保证蒸压加气混凝土制品性能,具有显著的减碳效益。

40、本发明提供了用于蒸压加气混凝土制品的碳封存的装置,该装置缓解了颗粒的包裹问题,从而实现高效的二氧化碳固化,使固废研磨效率及固碳效率显著提升,并能够实现部分原料的循环利用。

- 还没有人留言评论。精彩留言会获得点赞!