一种沉积PyC/SiC界面相的制备方法、陶瓷基复合材料

本发明涉及陶瓷基复合材料制备,具体涉及一种沉积pyc/sic界面相的制备方法、陶瓷基复合材料。

背景技术:

1、连续纤维增强陶瓷基复合材料具有低密度、耐化学腐蚀、高比强度、高比模量、优良的热稳定性能,目前在航空、航天、核能等领域应用广泛。目前常用的陶瓷基复合材料中虽也含有纤维增强体,但仍存在韧性较低的问题,目前常用在复合材料上增加界面相来解决该问题。以典型的sicf/sic陶瓷基复合材料为例,通过设计适宜的界面相能够有效阻止贯穿性裂纹的出现,按照力学熔断机理,界面相脱粘能小于纤维破坏能的1/4可以有效促使微裂纹发生偏转,提高微裂纹密度,进而保证了sicf/sic陶瓷基复合材料的损伤容限设计有效;同时在服役环境中界面相还需具有能有效减缓氧气扩散的性能,提高其高温氧化性,才可有效保护纤维。

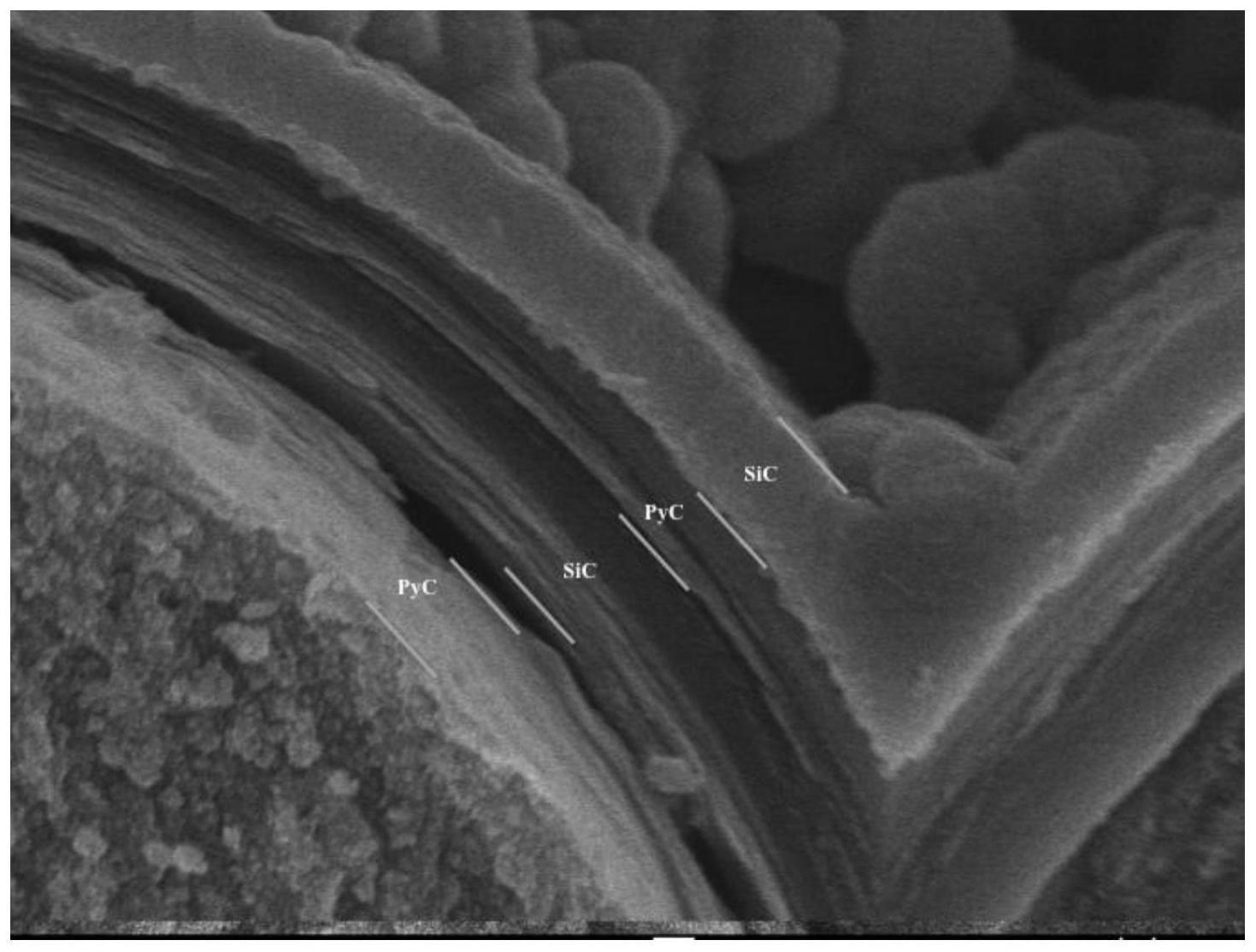

2、陶瓷基复合材料的界面相主要有弱界面、层状晶体界面、(x/y)n多层界面和多孔材料界面。而对于sicf/sic陶瓷基复合材料而言,应用较多的是pyc界面、bn界面、(pyc/sic)n复合界面、(bn/sic)n复合界面等界面。其中,pyc界面和bn界面因具有具有取向性层状结构,裂纹扩展至此类界面相时将会在界面相层间发生偏转,继而在各层间传播,可消耗大量断裂能进而起到增韧的作用。

3、然而,pyc界面受限于化学气相渗透工艺条件很难制备出高织构结构,但目前只有高织构才具有层状结构,才能有效发挥出界面相的作用。即使制备出高织构的pyc界面,pyc界面也还存在抗氧化性差的缺点,其在370℃便开始氧化,500℃严重氧化,氧化后生成co挥发掉,造成纤维和基体之间界面相的缺失,使得纤维基体之间结合过强,材料脆性断裂。而bn界面相虽然比pyc界面的抗氧化性能好,但是很难获得层状结构,无法有效发挥界面相的作用。现也有设计(pyc/sic)n作为复合界面相的方案,但化学气相渗透法中多层界面相的沉积难以控制沉积的均匀性,得到的界面相也无法也有效提升陶瓷基复合材料的力学性能和服役性能。

4、有鉴于此,确有必要提供一种解决上述问题的技术方案。

技术实现思路

1、本发明的目的之一在于:针对现有技术的不足,提供一种沉积pyc/sic界面相的制备方法,以解决目前化学气相渗透法中pyc/sic多层界面相无法均匀沉积,无法有效提升陶瓷基复合材料力学性能和服役性能的问题。

2、为了实现上述目的,本发明采用以下技术方案:

3、一种沉积pyc/sic界面相的制备方法,包括以下步骤:

4、s1、将碳纤维预制体置于化学气相沉积炉中,抽真空,在氮气保护下提升温度至950-1000℃,并控制压力为5-10kpa,通入丙烯,沉积30min-2h,关闭丙烯的通入路径,完成pyc的沉积;

5、s2、在步骤s1的基础上,继续将温度提升至1300-1500℃,并控制压力为3-10kpa,通入甲基三氯硅烷和氢气,沉积10min-1h,关闭甲基三氯硅烷和氢气的通入路径,完成sic的沉积,降温并将压力升至常压,得到pyc/sic界面相。

6、优选的,所述碳纤维预制体包括针刺碳毡、2.5d编织体、缝合预制体、碳纤维束中的至少一种。

7、优选的,步骤s1中,丙烯在碳纤维预制体上的滞留时间为0.5s-1s。

8、优选的,步骤s1中,沉积的pyc的构型为中织构、中高织构或者高织构。

9、优选的,沉积得到的单层pyc的厚度为350~400nm。

10、优选的,步骤s2中,甲基三氯硅烷、氢气和氮气通入的流量比为1:(5~10):(5~10)。

11、优选的,步骤s2中,沉积得到的sic中si与c的原子比为1:(0.95~1.05);沉积得到的单层sic的厚度为300~400nm。

12、优选的,步骤s2中的沉积压力大于步骤s1中的沉积压力,步骤s2中的沉积时间小于步骤s1中的沉积时间。

13、优选的,pyc/sic界面相为(pyc/sic)n界面相,n=1或2;当n=2时,依次重复pyc界面相和sic界面相的沉积。

14、本发明的目的之二在于:提供一种陶瓷基复合材料,包括pyc/sic界面相,所述pyc/sic界面相由上述任一项所述的制备方法制得。

15、本发明的有益效果在于:本发明提供的制备方法,先控制在上述条件下沉积pyc层,通过温度、压力和沉积时间的配合,可在碳纤维预制体上沉积均匀的pyc层,该沉积的pyc层一方面具有层状结构,能有效发挥界面相的作用;另一方面为sic的沉积提供较为平整的沉积面,以利于sic层的均匀沉积;然后再在提升温度,同时调控压力和沉积时间,在pyc层上沉积得到sic层,均匀沉积的sic层弥补了pyc界面相氧化性弱的缺陷,由此得到的pyc/sic界面相不仅能发挥pyc界面层状结构的优势,又能通过sic的高温抗氧化性能保护纤维,解决了目前化学气相渗透法中pyc/sic多层界面相无法均匀沉积,无法有效提升陶瓷基复合材料力学性能和服役性能的问题。

技术特征:

1.一种沉积pyc/sic界面相的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的沉积pyc/sic界面相的制备方法,其特征在于,所述碳纤维预制体包括针刺碳毡、2.5d编织体、缝合预制体、碳纤维束中的至少一种。

3.根据权利要求1所述的沉积pyc/sic界面相的制备方法,其特征在于,步骤s1中,丙烯在碳纤维预制体上的滞留时间为0.5s-1s。

4.根据权利要求1或3所述的沉积pyc/sic界面相的制备方法,其特征在于,步骤s1中,沉积的pyc的构型为中织构、中高织构或者高织构。

5.根据权利要求1或3所述的沉积pyc/sic界面相的制备方法,其特征在于,沉积得到的单层pyc的厚度为350~400nm。

6.根据权利要求1所述的沉积pyc/sic界面相的制备方法,其特征在于,步骤s2中,甲基三氯硅烷、氢气和氮气通入的流量比为1:(5~10):(5~10)。

7.根据权利要求1或6所述的沉积pyc/sic界面相的制备方法,其特征在于,步骤s2中,沉积得到的sic中si与c的原子比为1:(0.95~1.05);沉积得到的单层sic的厚度为300~400nm。

8.根据权利要求1、4、6任一项所述的沉积pyc/sic界面相的制备方法,其特征在于,步骤s2中的沉积压力大于步骤s1中的沉积压力,步骤s2中的沉积时间小于步骤s1中的沉积时间。

9.根据权利要求1所述的沉积pyc/sic界面相的制备方法,其特征在于,pyc/sic界面相为(pyc/sic)n界面相,n=1或2;当n=2时,依次重复pyc界面相和sic界面相的沉积。

10.一种陶瓷基复合材料,其特征在于,包括pyc/sic界面相,所述pyc/sic界面相由权利要求1~9任一项所述的制备方法制得。

技术总结

本发明提供了一种沉积PyC/SiC界面相的制备方法,包括以下步骤:S1、将碳纤维预制体置于化学气相沉积炉中,抽真空,在氮气保护下提升温度至950‑1000℃,并控制压力为5‑10kPa,通入丙烯,沉积30min‑2h,关闭丙烯的通入路径,完成PyC的沉积;S2、在步骤S1的基础上,继续将温度提升至1300‑1500℃,并控制压力为3‑10kPa,通入甲基三氯硅烷(MTS)和氢气,沉积10min‑1h,关闭甲基三氯硅烷和氢气的通入路径,完成SiC的沉积,降温并将压力升至常压,得到PyC/SiC界面相。本发明的制备方法解决了目前制备的PyC/SiC多层界面相无法均匀沉积的问题。

技术研发人员:彭雨晴,海维斌,江文倩,李爱军,刘立起,张方舟,张中伟

受保护的技术使用者:上海大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!