一种在溶液法生长碳化硅过程中防止籽晶掉落的方法与流程

本发明属于半导体制备,涉及一种生长碳化硅的方法,尤其涉及一种在溶液法生长碳化硅过程中防止籽晶掉落的方法。

背景技术:

1、目前,以碳化硅作为代表性的第三代宽禁带半导体材料,由其制作的器件具有禁带宽度大、击穿电压高、热导率大、工作温度高等优点,特别适用于新能源汽车、储能等各个领域。

2、顶部籽晶溶液法(tssg)是生长sic晶体的常见方法,该方法一般包括:将si原料和助溶剂放入石墨坩埚,采用感应加热或电阻加热方法,使si原料和助溶剂熔化形成溶液。石墨坩埚中的碳元素逐渐溶解于溶液中,并达到饱和浓度。接着,降下籽晶杆,使碳化硅籽晶下表面接触溶液。随后,提拉籽晶杆,使籽晶下表面位于溶液平面附近。此时,位于籽晶下表面处的溶液温度低,处于溶质过饱和状态,导致sic在籽晶上逐渐析出并生长。一段时间后,继续提拉籽晶杆,sic晶体持续生长。由于sic晶体生长时接近平衡状态,采用tssg生长的sic晶体中产生缺陷少。

3、在tssg方法中,籽晶需要固定于石墨托上,以便石墨托带动籽晶旋转或移动。一种常见的固定方法是将籽晶粘接于石墨托,这种粘接方法也被广泛应用于物理气相沉积法生长碳化硅中。粘接过程将有机胶水涂覆在籽晶和石墨托之间,通过加热方式使胶水碳化,从而使籽晶粘结在石墨托上。这种方法的一个改进方式为:在籽晶和石墨托之间添加一层石墨纸,以缓冲由石墨制造的石墨托和碳化硅籽晶在加热过程中的热膨胀差异,进而达到避免籽晶掉落的风险。

4、区别于物理气相法,在溶液法生长碳化硅晶体时,籽晶以及在籽晶上生长的碳化硅晶体需要加速或减速到一定的速度,这将会要求粘接层在承受重力、石墨和碳化硅热膨胀差异形成的应力以外,额外承受将籽晶和碳化硅晶体加速或减速的剪切力。该剪切力可表示为f=m•r•α/2,其中m为籽晶和碳化硅晶体质量和,r为籽晶半径,α为角加速度。该公式表明:更大的质量、半径以及角加速,对应更大的剪切力。过去采用顶部籽晶溶液法生长碳化硅时,试验目标一般集中在生长4英寸或以下的碳化硅晶体。伴随着物理气相法生长6英寸碳化硅晶体工艺的成熟,对于溶液法生长碳化硅晶体,同样追求生长6英寸碳化硅晶体的目标。另外,在溶液法生长碳化硅晶体的工艺中,使用大的籽晶角加速度有助于碳化硅生长表面质量的改善。因此,在使用溶液法生长6英寸或者未来的8英寸碳化硅晶体工艺中,粘接层将会在石墨托加速或减速转动过程中承受很高的剪切力,容易发生籽晶掉落现象,从而导致长晶过程失败。在发明人生长6英寸碳化硅晶体的过程中,使用粘接剂粘接籽晶、石墨纸和石墨托条件下,在石墨托的加速和减速旋转过程中,即多次发生了籽晶掉落现象。

5、由此可见,如何提供一种在溶液法生长碳化硅过程中防止籽晶掉落的方法,特别是针对6英寸及以上的碳化硅晶体,提升长晶过程的成功率和安全性,成为了目前本领域技术人员迫切需要解决的问题。

技术实现思路

1、本发明的目的在于提供一种在溶液法生长碳化硅过程中防止籽晶掉落的方法,所述方法通过改变传统的工艺步骤,在生长sic晶体之前形成sic粘接体,有效避免了溶液法生长6英寸及以上碳化硅晶体过程中发生籽晶和晶体掉落的现象,提升了长晶过程的成功率和安全性,有利于大规模推广应用。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供一种在溶液法生长碳化硅过程中防止籽晶掉落的方法,所述方法包括以下步骤:

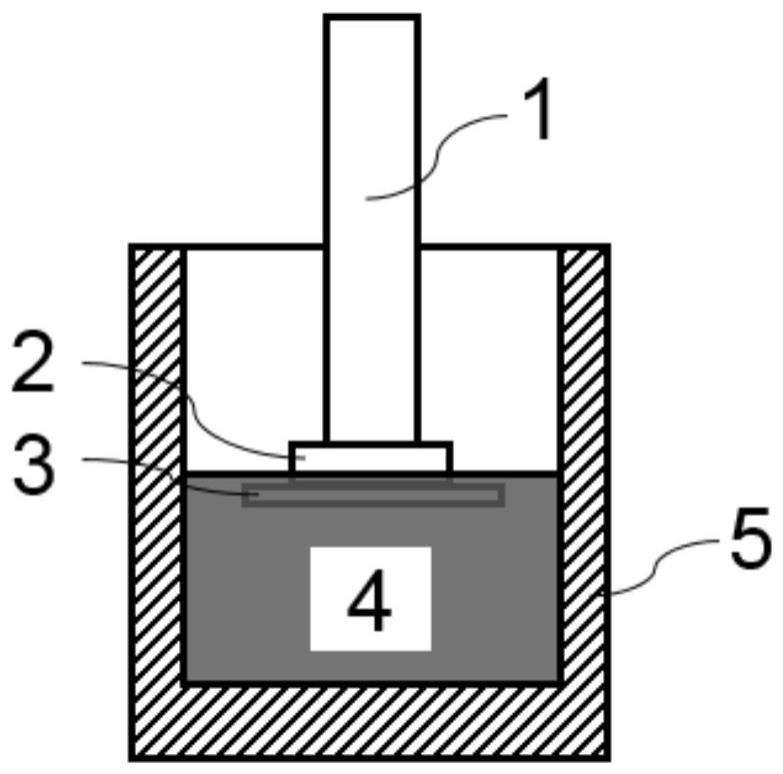

4、(1)依次连接籽晶、石墨托和籽晶杆;

5、(2)在石墨坩埚内制备si合金溶液;

6、(3)下降籽晶杆,利用si合金溶液浸润籽晶和石墨托;

7、(4)提拉籽晶杆,在籽晶的上表面和石墨托的侧壁形成sic粘接体;

8、(5)旋转籽晶杆,在籽晶的下表面生长sic晶体。

9、本发明利用溶液法生长sic晶体过程中si合金溶液可以自由流动以及在过饱和状态下sic析出的特点,在溶液法生长sic晶体过程中改变传统的工艺步骤以形成sic粘接体,这种sic粘接体与石墨托和籽晶之间为共价键连接,强度远高于胶水形成的范德华键连接,从而有效防止了溶液法生长大尺寸sic晶体且在使用加减速旋转条件时籽晶和晶体发生掉落现象。此外,这种方法流程简便,实施成本低,有利于大规模推广应用。

10、优选地,步骤(1)所述籽晶和石墨托之间粘接有石墨纸。

11、优选地,所述石墨纸通过胶水分别粘接于籽晶和石墨托的表面并加热压合。

12、优选地,所述胶水包括有机胶水,进一步优选为环氧树脂胶水。

13、优选地,步骤(1)所述石墨托的直径与籽晶的直径之比为(0.5-0.95):1,例如可以是0.5:1、0.55:1、0.6:1、0.65:1、0.7:1、0.75:1、0.8:1、0.85:1、0.9:1或0.95:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14、本发明中,所述石墨托的直径与籽晶的直径之比需要控制在合理范围内。当比例小于0.5:1时,由于重力和热膨胀应力,籽晶和石墨托极易在sic粘接体形成之前发生分离,从而容易出现掉落现象;当比例大于0.95:1时,后续在提拉籽晶杆时残留于籽晶上表面和石墨托侧壁的si合金溶液过少,难以形成高强度的sic粘接体,并且在石墨托上生长的sic多晶向坩埚内的si合金溶液内生长,导致其不能在籽晶的下表面生长sic单晶。

15、优选地,步骤(1)所述石墨托采用螺栓固定于籽晶杆上。

16、优选地,步骤(2)所述si合金溶液的制备过程包括:在石墨坩埚内放置si单质和助溶剂并进行加热,形成si合金溶液。

17、优选地,所述si单质和助溶剂的摩尔比为1:(0.4-0.8),例如可以是1:0.4、1:0.45、1:0.5、1:0.55、1:0.6、1:0.65、1:0.7、1:0.75或1:0.8,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、优选地,所述助溶剂包括co单质、fe单质、ni单质、cr单质、sc单质、y单质或al单质中的任意一种或至少两种的组合,典型但非限制性的组合包括co单质与fe单质的组合,fe单质与ni单质的组合,ni单质与cr单质的组合,cr单质与sc单质的组合,sc单质与y单质的组合,或y单质或al单质的组合。

19、优选地,所述加热的温度为1700-2100℃,例如可以是1700℃、1750℃、1800℃、1850℃、1900℃、1950℃、2000℃、2050℃或2100℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、优选地,步骤(3)所述浸润的过程包括:待si单质和助溶剂完全熔化后,下降籽晶杆,使得籽晶的上表面低于si合金溶液表面h1距离处,保持t1时间后,籽晶中的sic和石墨托中的c溶解于si合金溶液中,全程保持籽晶杆的旋转速度为0。

21、本发明中,所述籽晶杆的下降时机不能早于si单质和助溶剂完全熔化,否则会导致后续籽晶的上表面和石墨托的侧壁存有的si合金残留液中的溶c量有限,进而不能形成高强度的sic粘接体。

22、优选地,所述h1距离为2-5mm,例如可以是2mm、2.5mm、3mm、3.5mm、4mm、4.5mm或5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、本发明中,所述h1距离需要控制在合理范围内。当h1距离小于2mm时,后续在提拉籽晶杆时残留于籽晶上表面和石墨托侧壁的si合金溶液过少,难以形成高强度的sic粘接体;当h1距离大于5mm时,si合金溶液会淹没石墨托的上表面,不利于后续籽晶和sic晶体的顺利剥离。

24、优选地,所述t1时间为10-20min,例如可以是10min、11min、12min、13min、14min、15min、16min、17min、18min、19min或20min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、本发明中,所述t1时间需要控制在合理范围内。当t1时间小于10min时,si合金溶液无法充分浸润籽晶和石墨托;当t1时间大于20min时,又会导致生产效率的不必要降低。

26、优选地,步骤(4)所述sic粘接体的形成过程包括:提拉籽晶杆,使得籽晶的上表面高于si合金溶液表面,由于表面张力作用,籽晶的上表面和石墨托的侧壁存有si合金残留液,保持t2时间后,si合金残留液以tv速率进行降温,且降温的温差为△t,析出sic粘接体以连接石墨托和籽晶,同时籽晶的下表面开始生长sic晶体。

27、优选地,所述t2时间为1-3h,例如可以是1h、1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、本发明中,所述t2时间需要控制在合理范围内。当t2时间小于1h时,si合金残留液中c浓度无法达到饱和状态;当t2时间大于3h时,籽晶会发生完全溶穿,从而降低sic晶体的品质。

29、优选地,所述tv速率为0.3-1℃/min,例如可以是0.3℃/min、0.4℃/min、0.5℃/min、0.6℃/min、0.7℃/min、0.8℃/min、0.9℃/min或1℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、本发明中,所述tv速率需要控制在合理范围内。当tv速率小于0.3℃/min时,生产效率发生不必要的降低;当tv效率大于1℃/min时,si合金溶液快速达到较大的过饱和度,sic多晶在si合金溶液中自发形核后粘附于籽晶的下表面,导致无法在籽晶的下表面处生长sic单晶。

31、优选地,所述△t为10-30℃,例如可以是10℃、12℃、14℃、16℃、18℃、20℃、22℃、24℃、26℃、28℃或30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、本发明中,所述△t需要控制在合理范围内。当△t小于10℃时,si合金溶液的sic析出量有限,进而导致sic粘接体的生长厚度有限;当△t大于30℃时,又会导致生产效率的不必要降低。

33、优选地,步骤(5)所述sic晶体的生长过程包括:周期性地加速和减速旋转籽晶杆,所述籽晶杆带动石墨托、籽晶和sic晶体进行旋转,所述sic晶体在旋转过程中逐渐增厚至目标厚度。

34、优选地,所述籽晶杆在加速和减速旋转过程中的角加速度≤10rad/s,例如可以是1rad/s、2rad/s、3rad/s、4rad/s、5rad/s、6rad/s、7rad/s、8rad/s、9rad/s或10rad/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、优选地,所述籽晶杆的最高旋转速度为40-80rpm,例如可以是40rpm、45rpm、50rpm、55rpm、60rpm、65rpm、70rpm、75rpm或80rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、优选地,所述sic晶体的目标厚度为2-6mm,例如可以是2mm、2.5mm、3mm、3.5mm、4mm、4.5mm、5mm、5.5mm或6mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、作为本发明优选的技术方案,所述方法包括以下步骤:

38、(1)依次连接籽晶、石墨托和籽晶杆,且所述籽晶和石墨托之间粘接有石墨纸,所述石墨纸通过环氧树脂胶水分别粘接于籽晶和石墨托的表面并加热压合,所述石墨托采用螺栓固定于籽晶杆上;所述石墨托的直径与籽晶的直径之比为(0.5-0.95):1;

39、(2)在石墨坩埚内按照1:(0.4-0.8)的摩尔比放置si单质和助溶剂,在1700-2100℃下加热,形成si合金溶液;所述助溶剂包括co单质、fe单质、ni单质、cr单质、sc单质、y单质或al单质中的任意一种或至少两种的组合;

40、(3)待si单质和助溶剂完全熔化后,下降籽晶杆,使得籽晶的上表面低于si合金溶液表面2-5mm处,保持10-20min后,籽晶中的sic和石墨托中的c溶解于si合金溶液中,全程保持籽晶杆的旋转速度为0;

41、(4)提拉籽晶杆,使得籽晶的上表面高于si合金溶液表面,籽晶的上表面和石墨托的侧壁存有si合金残留液,保持1-3h后,si合金残留液以0.3-1℃/min的速率进行降温,且降温的温差为10-30℃,析出sic粘接体以连接石墨托和籽晶,同时籽晶的下表面开始生长sic晶体;

42、(5)以角加速度≤10rad/s的条件周期性地加速和减速旋转籽晶杆,控制最高旋转速度为40-80rpm,所述籽晶杆带动石墨托、籽晶和sic晶体进行旋转,所述sic晶体在旋转过程中逐渐增厚至2-6mm。

43、相对于现有技术,本发明具有以下有益效果:

44、本发明利用溶液法生长sic晶体过程中si合金溶液可以自由流动以及在过饱和状态下sic析出的特点,在溶液法生长sic晶体过程中改变传统的工艺步骤以形成sic粘接体,这种sic粘接体与石墨托和籽晶之间为共价键连接,强度远高于胶水形成的范德华键连接,从而有效防止了溶液法生长大尺寸sic晶体且在使用加减速旋转条件时籽晶和晶体发生掉落现象。此外,这种方法流程简便,实施成本低,有利于大规模推广应用。

- 还没有人留言评论。精彩留言会获得点赞!