一种低锆超白陶瓷面釉、抛釉砖及其制备方法与流程

本发明属于建筑陶瓷,尤其涉及一种低锆超白陶瓷面釉、抛釉砖及其制备方法。

背景技术:

1、生产瓷质釉面砖类产品时,面釉白度是一个重要的参考指标,直接影响成品砖的效果和美观度。白度高,发色好的面釉有利于陶瓷生产厂家在制备过程中设计更加丰富的纹理和图案,生产出更高品质的产品。目前生产釉面砖类产品时,普遍在面釉当中添加硅酸锆,加入量为8-18wt%。将硅酸锆加入到陶瓷面釉中,其在瓷砖烧成过程中形成斜锆石,从而对入射光波构成散射,达到乳浊、增白的效果。

2、目前,釉面砖普遍通过加入硅酸锆提高白度。硅酸锆加入量比较低时,能够有显著提高釉面白度的效果,当加入量超过15%时,白度提高缓慢。同时,过多的加入硅酸锆还会带来其他的问题,如硅酸锆目前售价相对釉料常用原材料昂贵,加入量多造成成本急剧上升,白度提升不明显,性价比降低;同时,虽然硅酸锆本身不具备放射性,但硅酸锆中常含有少量的放射性元素如铀、镭、钾-40、钍等,加入量多时,则容易造成成品瓷砖放射性超标。

3、例如,公开号为cn115521070a的中国发明专利,公开了一种纳米超白面釉、瓷砖及其制备方法,该发明利用氯氧锆水溶液、偏硅酸钠水溶液、碱性溶液为主要原料,通过微乳液法制备得到纳米超白硅酸锆,粒径≤50nm,将其加入面釉中,调节面釉配方组成,引进有助于析晶的含锂原料(瓷石)和片状氧化铝(α),降低了面釉中锆英砂的加入量,提高釉面的白度和发色效果。但该制备方法复杂,难以大批量生产满足陶瓷厂生产要求。

4、公开号为cn113372002a的中国发明专利。公开了一种锆白熔块、白色底釉及其制备方法与应用,该发明制备如下化学成分的锆白熔块:sio2 41-45%、sno2 4-6%、al2o3 5-7%、fe2o3 0.01-0.05%、tio2 0.01-0.05%、cao 5.5-8%、mgo 2.5-4%、k2o 2-4%、na2o0.5-1.5%、zno 9-14%、p2o5 1-2%、zro2 9-12%和il 6-9%。将制备的熔块30-40%与煅烧高岭土、硅灰石和霞长石复配,使得制备的白色底釉具有良好的平整度,同时,可使底釉白度达到70°以上。该锆白熔块中同时引入了较高含量的昂贵氧化锡、氧化锆及氧化锌,大大提高生产成本,且发色效果不佳。

5、公开号为cn105236741a的中国发明专利,公开了一种高硼分相锆白熔块及其制备方法,由以下原料制备而成:钾长石28-32%,硼酸8-11%,碳酸钾2-3%,白云石13-15%,重钙3-5%,锆英石5-6%,氧化锌9-10%,石英20-23%。本发明的高硼分相锆白熔块,虽然降低了锆英石的用量,但高硼熔块并不适合在瓷质砖中使用,易导致釉料温度和始熔点偏低,从而使釉面产生针孔和过烧现象。

6、因此,亟需研发一种低锆增白陶瓷面釉,在保证釉面质量的前提下,同时实现低成本、高白度,且不会影响产品的发色效果。

技术实现思路

1、本发明提出一种低锆超白(白度大于75°)陶瓷面釉、抛釉砖及其制备方法,以解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

2、为解决上述技术问题,本发明的第一方面提供了一种陶瓷面釉,其原料组分,按重量份计包括基础釉料和锆白熔块,所述锆白熔块的化学组成,按重量百分比计包括:sio260-68%、al2o3 10-15%、cao 3-5%、mgo 0.5-2%、k2o 4-6%、na2o 6-12%、p2o5 1-2.5%、zro2 6-8%,ceo2 0.5-3%,caf2 0.5-1.5%。

3、具体地,本发明采用由生料和熔块复合的半熔块陶瓷面釉,通过在锆白熔块中引入一定量的p2o5、ceo2和caf2,同时提高氧化铝的含量,以制备低锆陶瓷面釉,在保证釉面质量的前提下,同时实现高白度及良好的发色效果。其中:p2o5的表面能小,在釉熔体中可降低分相液滴的形成自由焓,从而促进分相液滴的成核长大,当分相液滴的尺寸小于或接近可见光波长可见光的波长时,可对可见光产生瑞利散射或衍射,从而提高釉面的乳浊效果。同时,釉熔体中含有一些难熔的ca2+和mg2+基团,这些难熔的基团充当晶核的作用,加之分相产生的液滴为釉熔体析晶提供了界面,降低了成核势垒,使釉熔体具有一定析晶倾向,有利于促进钙长石和镁铝尖晶石晶体的析出,进一步提高釉面的乳浊效果。ceo2在高温下能够将影响釉面白度的fe2+氧化为铁fe3+,而fe3+的着色能力只相当于fe2+的1/10,从而起到脱色和增白的效果;同时,ceo2可与caf2相互作用,形成氟氧化铈,进一步提高釉面的白度。

4、作为上述方案的进一步改进,所述基础釉料的原料组分,按重量份计包括:钾长石10-20份,霞石2-8份,石英25-35份,煅烧氧化铝1-5份,氧化铝10-15份,煅烧高岭土2-8份,高岭土6-10份,煅烧氧化锌3-5份。

5、具体地,本发明的基础釉中含有一定量的石英、钾长石、霞石和煅烧氧化锌,其中:石英砂在高温下能部分熔解于釉熔体中,增加熔体的粘度,有利于控制晶体的过度长大,防止造成釉层的失透;而未熔解的石英则有利于提高釉层的透光性,促进发色。钾长石和霞石作为熔剂类原料,不仅对釉料的透光性具有良好的提升作用,同时有利于改善釉料的发色效果。锻烧氧化锌为经1250-1280℃高温锻烧后的氧化锌,具有改善釉料的釉性,提升其发色性能的作用。

6、同时,本发明以锆白熔块引入到面釉中,在提高白度的同时,由于熔块在高温下早熔,导致坯体中气体不易提出,尤其是在目前普遍采用的快烧烧成条件下,因此易在釉面产生针孔、橘皮等缺陷,影响釉面质量。本发明通过提高生料釉中氧化铝的含量,并添加少量的煅烧氧化铝(经1300-1400℃高温锻烧后的氧化铝),以提高釉料的始熔点,从而保障了釉面质量。

7、作为上述方案的进一步改进,所述陶瓷面釉的化学组成,所述基础釉料与所述锆白熔块的质量比为(1.5-5.5):1。通过调节基础生料釉与锆白熔块的用量关系,在保证釉面质量的前提下,进一步提高釉面的白度和发色效果。

8、作为上述方案的进一步改进,所述氧化铝中fe2o3的含量小于0.1wt%,所述高岭土中fe2o3的含量小于0.2wt%。选用含铁量较低的氧化铝和高岭土,可有效保障釉料的白度。

9、本发明的第二方面提供了一种陶瓷面釉的制备方法,包括以下步骤:

10、(1)制备锆白熔块;

11、(2)将所述锆白熔块与基础釉料进行湿法研磨,经过筛、除铁,得所述陶瓷面釉。

12、作为上述方案的进一步改进,步骤(2)中,所述湿法研磨时,还需添加研磨助剂和水。

13、优选的,所述研磨助剂包括羧甲基纤维素钠和三聚磷酸钠,其添加量为所述陶瓷面釉的干料的0.3-0.5wt%。

14、作为上述方案的进一步改进,所述锆白熔块的制备工艺为:

15、将制备所述锆白熔块的各原料混合,经熔融后倒入水中淬冷,得熔块粒;然后将所述熔块粒进行破碎,得所述锆白熔块。

16、作为上述方案的进一步改进,所述熔融的温度为1500-1580℃,所述熔融的时间为2-3小时。

17、本发明的第三方面提供了一种抛釉砖,包括坯体和设于所述坯体上表面的面釉层,所述面釉层由上述陶瓷面釉烧制而成。

18、本发明的第四方面提供了一种抛釉砖的制备方法,包括以下步骤:

19、取面釉层的原料,制得面釉浆料,然后将其施于坯体的上表面,经干燥、烧成、抛光后,得所述抛釉砖。

20、作为上述方案的进一步改进,步骤(2)中,所述烧成的温度制度为:先以12-15℃/min的升温度速率升至900-950℃,保温10-15min;再以6-8℃/min的升温度速率升至最高烧成温度,保温5-10min,最后出窑冷却;所述最高烧成温度为1150-1180℃。

21、具体地,本发明的抛釉砖在进行烧成时,先以较快的升温速率升至900-950℃,此时钙长石、镁铝尖晶石和莫来石等晶体开始成核,并进行10-15min的保温,使晶体充分成核;然后以较慢的升温速率升至1150-1180℃,此时晶体成核生长,为防止晶体过度长大,控制保温时间为5-10min。通过控制烧成制度,使釉层中析出大量微晶,在提面白度的同时,并不降低其发色效果。

22、作为上述方案的进一步改进,所述抛釉砖的制备方法,包括以下步骤:

23、取底釉层和面釉层的原料,分别制得底釉浆料和面釉浆料,然后依次施于坯体层表面,经干燥、烧成、抛光后,得所述抛釉砖。

24、本发明对坯体和底釉没有特别的要求,采用普通抛釉砖的坯体和底釉即可。

25、本发明的上述技术方案相对于现有技术,至少具有如下技术效果或优点:

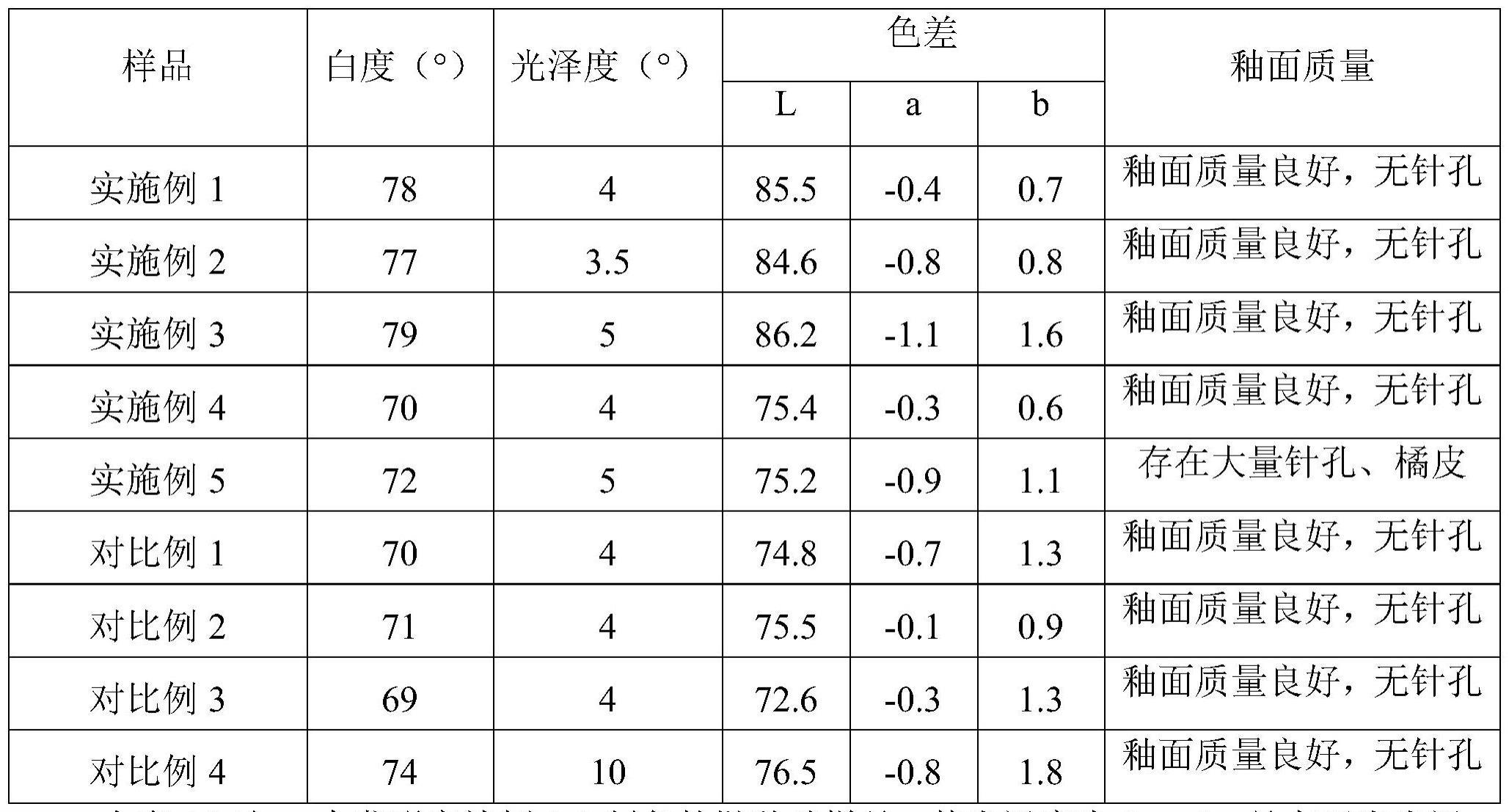

26、本发明采用半熔块陶瓷面釉,通过在锆白熔块中引入一定量的p2o5、ceo2和caf2,充分利用各原料的特性及原料间的相互作用;同时提高配方体系中氧化铝的含量,并配以一定量的石英、钾长石、霞石和煅烧氧化锌,以及陶瓷基础原料高岭土,通过对各原料进行优选并合理复配,制备了综合性能优异的低釉超白陶瓷面釉,将其应用于抛釉砖时,可实现白度最高达79°,并具有良好的发色效果,且釉面质量佳。

- 还没有人留言评论。精彩留言会获得点赞!