一种镍铁水和电池黑粉联合处理制备三元前躯体的方法与流程

本发明涉及一种镍铁水和电池黑粉联合处理的方法,具体涉及一种镍铁水和电池黑粉联合处理制备三元前躯体的方法,属于三元前躯体合成领域。

背景技术:

1、红土矿的处理工艺有着火法和湿法两种。就火法冶炼工艺而言,目前世界范围内的主流工艺是:回转窑焙烧——电炉熔炼(rkef法),也有冶炼厂采用回转窑直接还原法,还有采用直流电弧炉熔炼的中试厂。

2、红土镍矿火法冶炼的产品是镍铁,镍铁硫化后形成镍锍。我国冶炼镍铁的工艺形式主要有高炉熔炼和电弧炉熔炼两种。高炉熔炼所得的镍铁合金一般品位较低,采用高炉熔炼能够生产含镍8%左右的镍铁合金;电弧炉熔炼得到的合金品位较高,一般含镍在10%以上。目前国内大部分工厂是将品位8~10%的镍铁水用于生产不锈钢,然而由于镍铁水生产不锈钢产品能耗高,且杂质多、质量波动大、产品利润低,没有对镍铁水中高价值的镍进行有效的利用。

3、镍钴锰三元前躯体材料是目前电池行业热门的材料,且市场价格一直高居不下。电池回收行业用电池黑粉浸出镍钴锰,湿法冶金制备镍钴锰三元前躯体材料。如中国专利cn112646976 b,利用废锂离子电池黑粉与硫化镍钴矿协同浸出镍钴锰黑粉,浸出过程中要消耗大量的还原剂和助浸剂,且加热过程消耗大量的燃料成本,加热时间漫长,效率低下。部分电池黑粉镍品位低下,浸出完成后还需要额外添加镍源以生产高镍前驱体,且另外添加的硫化镍钴矿不仅增加了生产成本,所得到的浸出液中杂质高,从而导致后续前驱体的合成过程中分离杂质的难度高。

技术实现思路

1、针对现有技术中镍铁水的镍无法有效利用和电池黑粉浸出镍钴锰制备镍钴锰三元前驱体过程中能耗高、难以直接得到高纯高镍前驱体等问题,本发明的目的是在于提供一种镍铁水和电池黑粉联合处理制备三元前驱体的方法。该方法将火法冶金和湿法冶金相结合,利用湿法冶金提取出火法冶金中镍铁水中高价值的镍,提高了体系镍品位;而火法冶金又为湿法冶金提供反应所需热能,减少能耗。同时,原位生成的镍锍为高冰镍,高冰镍中较高的镍含量可以用于制备高镍三元前驱体,同时镍的纯度高,镍的化合价均为+2价,没有其他杂质影响,生产的前驱体粒径小且均匀,比表面积更大。

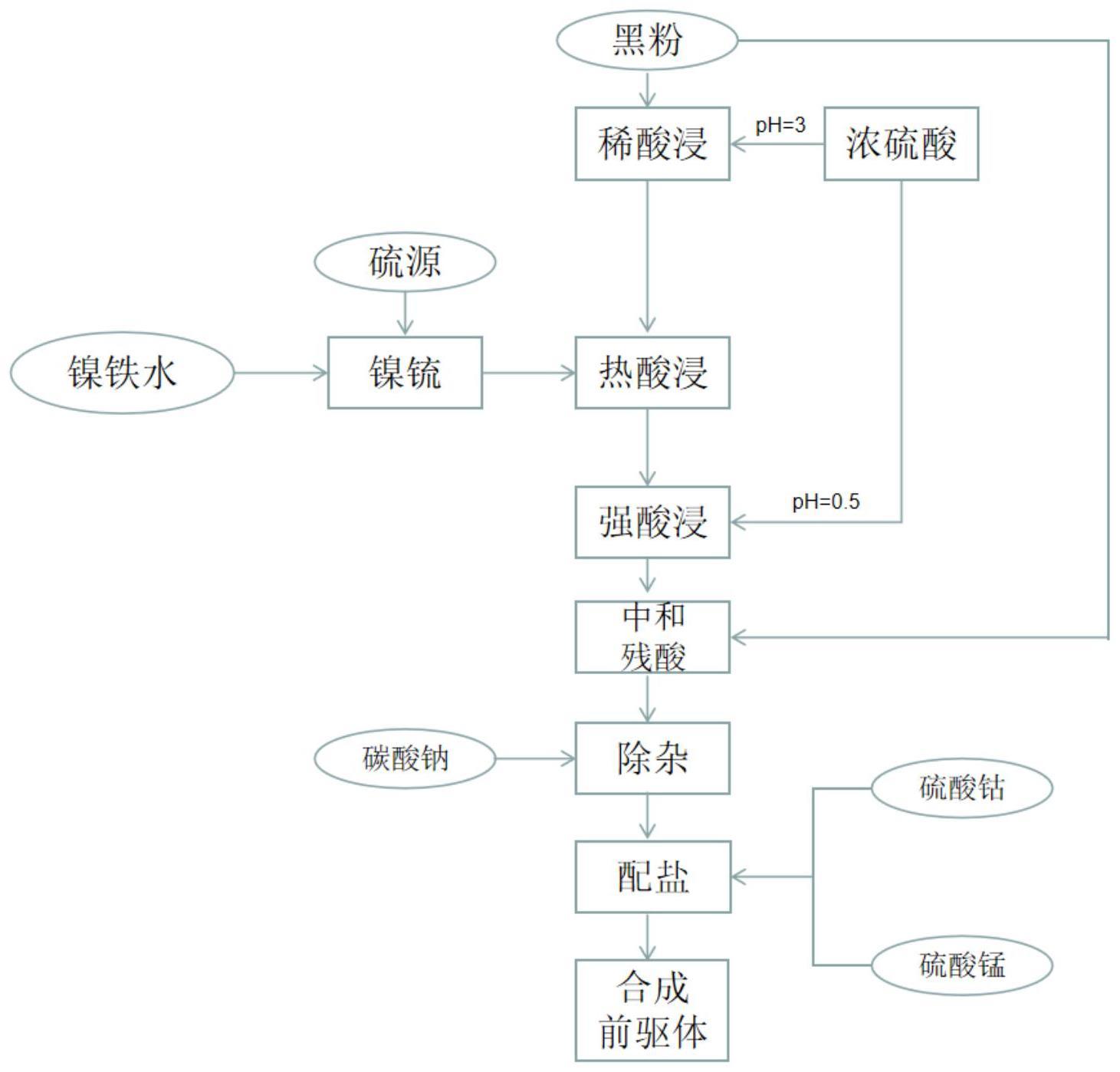

2、为了实现上述技术目的,本发明提供了一种镍铁水和电池黑粉联合处理制备三元前驱体的方法,该方法是将电池黑粉溶于稀酸中,得到黑粉溶液;将镍铁水经过硫化后,缓慢加入至所述黑粉溶液中,并加入酸液进行浸出,浸出过程中采用电池黑粉和/或黑粉浸出渣调控浸出终点的ph,待浸出完成后,进行水解除杂,再经过调节镍钴锰比后,通过水解共沉淀得到镍钴锰三元前驱体。

3、本发明技术方案巧妙的结合火法冶金和湿法冶金相互之间的优点,直接用湿法冶金提取出火法冶金中镍铁水中的镍,镍铁水补充了额外的镍源,为品位低的电池黑粉生产高镍三元前驱体提供了保障,对镍铁水中高价值的镍进行了更有效的利用,相对现有技术省去后续镍铁合金分离镍的复杂操作,同时火法冶金产生的高温镍铁水,可以为浸出过程提供热量,减少加热成本,且加热时间更快效率更高。本发明的关键在于首先利用硫源硫化镍铁水原位生成镍锍,该镍锍为高冰镍,含镍量为26%左右且纯度高,不仅可以使得制备的三元前驱体的粒径更加均匀、增大三元前驱体的比表面积,同时由于其高纯度也不会为三元前驱体中引入杂质。而通过先将电池黑粉采用弱酸性溶液溶解再加入硫化后的高温镍铁水,可以起到缓冲作用,防止溶液发生爆沸现象,从而有利于电池黑粉中的镍钴锰在热酸溶液中浸出形成硫酸盐及镍铁水中的镍溶解成硫酸盐。而本发明的硫源刚开始作为氧化剂硫化镍铁,遇酸生成硫化氢,又作为还原剂来还原黑粉,既提供了氧化剂又提供了还原剂,无需另外加入常规的过氧化氢或二氧化硫等还原剂,将电池黑粉中的镍钴锰还原成二价,既能节省辅料成本,又能加速反应的进行直接得到高纯高镍三元前驱体。

4、作为一种优选的方案,所述电池黑粉为废旧镍钴锰三元电池正极材料黑粉,其含镍量为5~30%,含钴量为1~10%,含锰量为1~10%。进一步优选,所述黑粉含镍量18~25%。电池黑粉中含镍量过低则说明黑粉品质过低,无法满足浸出要求;黑粉含镍量太高则对应钴和锰的含量相对偏低,需要额外补充钴源和锰源增加成本。

5、作为一种优选的方案,所述电池黑粉浸出渣为浸出过程中的残次品,不如电池黑粉中的镍钴锰金属品位高。

6、作为一种优选的方案,所述镍铁水为火法冶金生产的温度为1300~1500℃高温镍铁水,含镍量为5~15%;进一步优选,所述镍铁水含镍量9~12%。该品位的含镍量正好满足了黑粉中镍源的补充需求,过低则镍源含量不够,过高则镍源过剩,需要额外的钴源和锰源以补充镍钴锰比例。且温度为1300~1500℃的高温镍铁水可以让反应无需加热,既有效利用了热能减少了能耗,又可以使得反应速率为正常速率的两倍。

7、作为一种优选的方案,所述黑粉溶液的ph范围为2~4,固液比为1kg:5~10l;进一步优选,所述黑粉溶液的ph范围为2.5~3.5。通过加入稀酸是为了初步溶解电池黑粉,起到缓冲的作用,防止电池黑粉直接加入高温镍铁水中引起爆沸,从而引起镍钴锰的损失和安全隐患。

8、作为一个优选的方案,本发明所采用稀酸为稀硫酸。

9、作为一种优选的方案,所述黑粉溶液中电池黑粉和镍铁水的质量比为(1~10):1。进一步优选,所述黑粉溶液中电池黑粉和镍铁水的质量比为(5~8):1。镍铁水的温度高达1500℃,镍铁水比重过高,则整个反应中溶液体系会持续暴沸,且残余镍过多;镍铁水比重过低,则无法补充足够多的镍,影响后续高镍前驱体的生产。

10、作为一种优选的方案,所述浸出终点的ph为2~4。进一步优选ph为2.8~3.2。本发明中浸出终点ph控制的范围要严格控制,由于电池黑粉中含有较高的铁铝杂质离子,容易形成氢氧化铁或氢氧化铝胶体,影响固液分离,实验表明ph在2.8~3.2的范围内固液分离效果最佳。

11、作为一种优选的方案,所述硫化过程采用固体硫磺和/或液硫作为硫源。由于固体硫磺直接与镍铁水反应,会生成大量烟气,造成硫的浪费及污染环境;液态硫磺可以注入镍铁水内部反应,不会产生烟气问题,因此,进一步优选为液硫,即先将硫磺在120℃下熔融成液态,再加入镍铁水中。

12、作为一种优选的方案,所述硫化过程中采用的硫源与镍铁水的质量比为1:(5~20)。若硫源过低则达不到高冰镍的硫化标准,既影响浸出效率,又没有足够多的硫化物作为还原剂提供;而硫源过高则多余的硫源将镍铁水中的铁也硫化,从而影响杂质的分离,同时也造成硫的浪费使用。进一步优选为1:(8~10)。

13、作为一种优选的方案,所述浸出的条件为:温度为50~90℃,初始ph为0.5~1.5。进一步优选,温度为70~80℃,初始ph为0.5~0.8,在此范围内,能最大限度的浸出电池黑粉和镍铁水中的镍、钴和锰离子。

14、作为一种优选的方案,所述水解共沉淀的条件为:温度为60~80℃,ph为10~11。合成温度和合成ph应严格按照上述要求执行,如果在范围之外,有可能造成前驱体形貌发生不规则改变,前驱体粒度不均匀。进一步优选,温度为70~75℃,ph为10.5~10.8。

15、作为一种优选的方案,所述水解除杂的条件为:ph为4~6。

16、作为一种优选的方案,所述碱液为碳酸钠溶液、碳酸氢钠溶液、氢氧化钠溶液中的至少一种。进一步优选,所述碱液为碳酸钠溶液,碳酸钠反应更加温和,除杂过程不容易过碱导致镍钴随杂质一起沉淀。

17、作为一种优选的方案,所述碱液的质量分数为15~40%。进一步优选,碱液的质量分数为25~30%。碱液质量分数过低则消耗碱液体积过多,碱液质量分数过高则容易形成局部过碱,导致镍钴随杂质一起沉淀。

18、作为一种优选的方案,所述调节镍钴锰比例之前需要将溶液经过浓密机浓缩成1.8~2.2mol/l。进一步优选,浓密机浓缩的浓度为2.0±0.05mol/l。

19、作为一种优选的方案,所述调节镍钴锰的摩尔比比例为5:2:3或6:2:2或8:1:1或其他常见比例。

20、相对于现有技术,本发明的有益技术特征为:

21、1)镍铁水中的镍如果按传统方法制作成不锈钢镍铁合金,不锈钢材价值较低,本发明用湿法冶金提取出镍铁水中高价值的镍,制备成三元前驱体后,价格是不锈钢镍铁合金的2~4倍。

22、2)电池黑粉浸出过程中,由于其中的镍钴锰均为高价态,需要额外添加还原剂进行还原。本发明中硫源刚开始作为氧化剂硫化镍铁,遇酸生成硫化氢,又作为还原剂来还原黑粉,既提供了氧化剂又提供了还原剂,节约50%的辅料成本。

23、3)浸出过程需要将溶液加热至一定温度方可进行,本发明中高温镍铁水进入溶液,产生的高温让反应无需加热,既去除了加热成本又减少了加热时间,反应速率是正常速率的两倍。

24、4)电池黑粉中的镍品位较低,制备三元前驱体需要额外添加硫酸镍作为镍源补充,而镍铁水为低镍品位黑粉补充了额外的镍源,满足制备高镍三元前驱体的要求。

25、5)本发明原位生成的镍锍为高冰镍,高冰镍中较高的镍含量可以用于制备高镍三元前驱体,实现镍铁水的充分利用,同时镍的纯度高,镍的化合价均为+2价,没有其他杂质影响,生产的前驱体粒径小且均匀,比表面积更大。

- 还没有人留言评论。精彩留言会获得点赞!