一种纳米磷酸铁生产工艺的制作方法

本发明属于磷酸铁生产领域,涉及一种纳米磷酸铁生产工艺。

背景技术:

1、现有技术在磷酸搅拌罐底部盘管开孔按照比例多点加入磷铵,搅拌几十个小时后,在从搅拌罐底部另一个盘管按照比例加入磷酸亚铁继续搅拌,几个小时,反应好后再从搅拌罐底部加入双氧水药剂。搅拌罐功耗大,搅拌充分搅拌混合时间久,不能连续生产。

技术实现思路

1、本发明的目的在于:提供了一种纳米磷酸铁生产工艺,解决了现有技术中搅拌罐功耗大,搅拌充分搅拌混合时间久,不能连续生产的问题。

2、本发明采用的技术方案如下:

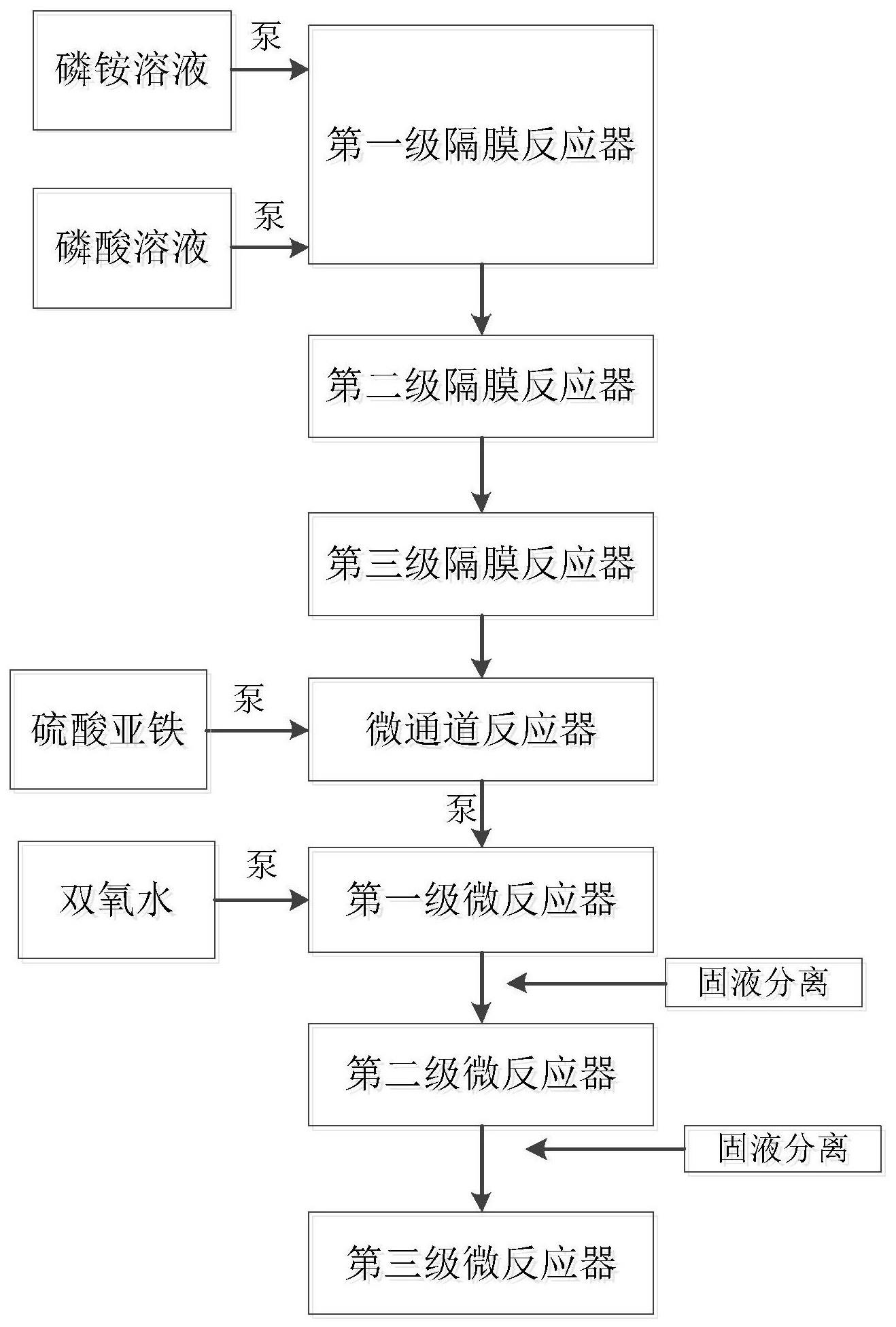

3、一种纳米磷酸铁生产工艺,包括以下步骤:以磷铵、磷酸、硫酸亚铁、双氧水为原料,以三级隔膜反应器、微通道反应器、三级微反应器作为部分反应设备,制备得到纳米磷酸铁;

4、其中三级隔膜反应器包括顺次连通的第一级隔膜反应器、第二级隔膜反应器、第三级隔膜反应器;

5、其中三级微反应器包括顺次连通的第一级微反应器、第二级微反应器、第三级微反应器,第一级微反应器与第二级微反应器之间设有固液分离结构,第二级微反应器与第三级微反应器之间设有固液分离结构;

6、第三级隔膜反应器、微通道反应器、第一级微反应器顺次连通。

7、本发明基于现有的纳米磷酸铁生产工艺,以磷铵、磷酸、硫酸亚铁、双氧水为原料,磷铵、磷酸、硫酸亚铁、双氧水为原料制备磷酸铁的原理及反应过程为现有技术,本发明对反应过程中所用的部分反应设备进行了改变,以三级隔膜反应器、微通道反应器、三级微反应器代替了现有的搅拌罐或是反应釜,不仅缩短了各个组分的混合时间,还减小了设备的占用空间。

8、本发明三级隔膜反应器、微通道反应器、三级微反应器均占地面积小,相互结合代替了现有的搅拌罐,并且本发明三级隔膜反应器、微通道反应器、三级微反应器形成的一套反应系统使得原料能够在密闭的通道内进行混合反应,反应条件可精准控制,大大提高了混合速度以及效率。

9、进一步地,所述的一种纳米磷酸铁生产工艺,具体步骤如下:

10、s1、将磷铵、磷酸配置成一定浓度的溶液后通过不同的加料口同时泵入第一级隔膜反应器中进行第一次混合反应,第一次混合反应一段时间后再进入第二级隔膜反应器中进行第二次混合反应,第二次混合反应一段时间后再进入第三级隔膜反应器,得到含磷混合液;

11、s2、含磷混合液通过第三级隔膜反应器进入与第三级隔膜反应器连通的微通道反应器中,同时将硫酸亚铁泵入微通道反应器中与含磷混合液充分混合,得到中间混合液;

12、s3、中间混合液、双氧水同时泵入第一级微反应器中进行反应,在第一级微反应器中反应一段时间后对反应物进行过滤得到沉淀物与滤液,滤液进入与第一级微反应器连通的第二级微反应器继续反应,在第二级微反应器中反应一段时间后再次进行过滤,得到沉淀物与滤液,滤液进入与第二级微反应器连通的第三级微反应器继续反应,过滤得到沉淀物与滤液,将三次过滤得到的沉淀物聚集起来进行洗涤、干燥得磷酸铁;

13、s4、对磷酸铁进行干燥、煅烧得到纳米磷酸铁。

14、本发明限定了各个反应设备的连接方式及参与反应的先后顺序,也限定了各个原料的加料顺序,使得反应效率达到最佳。

15、本发明中的三级隔膜反应器用于多级混合磷铵、磷酸,隔膜反应器一般采用现有的膜反应器,膜反应器的优点是反应物料的转化率和产率相对较高,反应时间短,反应条件易于控制,反应物料的加入和混合较为容易,为了防止磷铵、磷酸混合不彻底及混合后内部含有大量杂质,本发明采用三个隔膜反应器顺次连通的三级隔膜反应器代替了现有的搅拌罐,能够保证在短时间内磷铵、磷酸混合均匀并且混合液中不含有或是含有少量的杂质。

16、本发明中磷铵、磷酸混合后的含磷混合液与硫酸亚铁在微通道反应器中混合反应,微通道反应器由于其内部的微结构使得微反应器设备具有极大的比表面积,可达搅拌釜比表面积的几百倍甚至上千倍,传热效率高,可精准控制反应温度;微通道反应器占地面积小,内部设置有连续化合成系统;微通道反应器传质效率高,由于反应器中微通道宽度和深度比较小,一般为几十到几百微米,使反应物间的扩散距离大大缩短,传质速度快,反应物在流动的过程中短时间内即可充分混合;微通道反应器呈多通道结构,每一通道相当于一独立反应器,在扩大生产时不再需要对反应器进行尺寸放大,只需并行增加微反应器的通道数量即可,即所谓的通道“并行放大”,这样可以对生产规模进行方便的扩大和灵活的调节。本发明直接利用现有的微通道反应器,加快了含磷混合液与硫酸亚铁的混合反应效率,还降低了设备的占地面积;

17、本发明中将硫酸亚铁泵入微通道反应器中与含磷混合液充分混合,得到中间混合液,中间混合液、双氧水同时泵入第一级微反应器中进行反应,在第一级微反应器中反应一段时间后对反应物进行过滤得到沉淀物与滤液,滤液进入与第一级微反应器连通的第二级微反应器继续反应,在第二级微反应器中反应一段时间后再次进行过滤,得到沉淀物与滤液,滤液进入与第二级微反应器连通的第三级微反应器继续反应,过滤得到沉淀物与滤液,将三次过滤得到的沉淀物聚集起来进行洗涤、干燥得磷酸铁;本发明中的三级微反应器包括三个微反应器,三个微反应器结合对中间混合液、双氧水充分反应,与上述微通道反应器的多通道反应原理相同,本发明中的第一级微反应器将中间混合液和双氧水分别分成了若干份,最后被分为若干份的中奖混合液与若干份的双氧水一一混合反应,反应物的加量越少,在有限的空间内均匀混合所用的时间就越少,反应效率就越高;多级微反应器配合能够使得原料充分反应,提高原料利用率。

18、进一步地,磷铵、磷酸的总量与硫酸亚铁的摩尔比为1.2-1.6:1。

19、本发明优选了磷铵、磷酸的总量与硫酸亚铁最佳的配比范围,产品的质量能够控制在较好的范围内。

20、进一步地,第一级隔膜反应器、第二级隔膜反应器、第三级隔膜反应器为同一种膜式反应器。

21、本发明中的隔膜反应器就采用的现有的膜反应器,三个膜反应器都采用相同的结构,操作便捷。

22、进一步地,第一级微反应器、第二级微反应器、第三级微反应器为同一种微反应器,所述微反应器设置有多个进料口及与进料口一一对应连通的支管,第一级微反应器、第二级微反应器、第三级微反应器实现多点进料。

23、本发明三级微反应器实现多点进料,保证原料得到充分混合反应。

24、进一步地,所述微反应器包括混合反应器本体,混合反应器本体包括反应罐,反应罐的前端上可拆卸式安装有密封组件,反应罐的内部设置有混合单元;

25、所述混合单元可拆卸式安装在反应罐的内部,所述混合单包括设置在反应罐内部前端上的总出口,所述总出口的连接处固定安装有主管道,所述主管道的外部设置有多根支管,所有支管围绕主管道呈圆周均匀分布,支管的输入端上固定连接有进料口,主管道的外壁上固定连接有多根均匀分布的y型管,y型管位于两根相邻的支管之间,y型管包括一根主干管道及位于主干管道两侧的分支管道,主干管道两侧的分支管道均与主干管道连通,y型管的分支管道分别通过弹性软管与两侧相邻的支管连通,y型管的主干管道与主管道连通;

26、中间混合液、双氧水同时泵入第一级微反应器时,y型管一侧连通的支管中泵入中间混合液,同根y型管另一侧的支管中泵入双氧水,同根y型管两侧的中间混合液、双氧水在y型管的三通处混合反应,混合反应得到的一次反应物,一次反应物进入主管道中再通过总出口进入第一级微反应器与第二级微反应器之间的固液分离结构,得到的滤液分量进入第二级微反应器中的各个支管、y型管中进行二次反应,二次反应物通过第二级微反应器的总出口进入第二级微反应器与第三级微反应器之间的固液分离结构进行过滤,得到的滤液分量进入第三级微反应器中的各个支管、y型管中进行三次反应。

27、本发明设计了一种新的微反应器,本发明微反应器中主管道的外表面上固定连接有y型管,所述y型管的顶部两侧上均固定连接有弹性软管,所述弹性软管的另一端固定连接在支管的外表面上,通过设置进料口便于向内部倒入原料,原料分别从进料口流向支管,再配合y型管分别流向弹性软管,由弹性软管导进主管道,两种物料会在y型管三通处混合,能够形式避免了物料对冲,各种物料分割成若干份,然后一一对应混合反应,从而使得混合均匀,提高混合反应工作效率的效果。

28、进一步地,磷铵、磷酸的总量与硫酸亚铁的摩尔比为1.5:1。

29、本发明优选了最佳的配比。

30、进一步地,磷酸溶液的浓度为85%

31、综上所述,由于采用了上述技术方案,本发明的有益效果是:

32、1.本发明一种纳米磷酸铁生产工艺对反应过程中所用的部分反应设备进行了改变,以三级隔膜反应器、微通道反应器、三级微反应器代替了现有的搅拌罐或是反应釜,不仅缩短了各个组分的混合时间,还减小了设备的占用空间;

33、2.本发明一种纳米磷酸铁生产工艺限定了各个反应设备的连接方式及参与反应的先后顺序,也限定了各个原料的加料顺序,使得反应效率达到最佳;

34、3.本发明一种纳米磷酸铁生产工艺设计了一种新的微反应器,两种物料会在y型管三通处混合,能够形式避免了物料对冲,各种物料分割成若干份,然后一一对应混合反应,从而使得混合均匀,提高混合反应工作效率的效果。

- 还没有人留言评论。精彩留言会获得点赞!