一种废铝制氢-液态有机氢载体储氢一体化制备方法及其配套装置与流程

本发明属于制氢及储氢,具体涉及一种废铝制氢-液态有机氢载体储氢一体化制备方法及其配套装置。

背景技术:

1、随着铝工业的大发展,当前所面临的能源、资源短缺矛盾日益突出,同时环境保护问题日益严峻。据统计,每生产和铸造1吨铝,大约排放30~50kg废弃的铝灰。铝制品报废之后的回收率也不到80%,大量铝元素被释放到环境中。

2、氢能源是一种非常有潜力的二次能源,然而目前还存在制氢成本偏高、储氢技术需要革新等问题。废铝制氢是铝资源高效利用的良好方案,也是制氢市场的一个良好补充,近年来发展迅速。然而,废铝制出的氢气常常含有一些氮气、氨气、硫化氢、水蒸气等杂质气体,需要通过吸收、干燥、变压吸附等较复杂的工序进行提纯,显著增加了成本。另外,目前普遍采用的储运氢方式是高压储氢,因此制出的氢气一般要压缩到20 mpa以上以储存运输,不仅成本增加,安全性也降低。

3、液态有机氢载体(lohc)是一种以液态有机物的氢加成反应和氢消除反应为基础的储氢技术,因其高安全性、高适配性和高经济性被认为是最有应用前景的储氢技术之一,近年来发展迅速。lohc技术的主要问题之一是吸氢和脱氢的动力学缓慢,因此需要较高的温度和合适的催化剂。

技术实现思路

1、针对上述现有技术,本发明提供一种废铝制氢-液态有机氢载体储氢一体化制备方法及其配套装置,以解决现有废铝制氢存在的提纯工序复杂、储氢成本高等问题。

2、为了达到上述目的,本发明所采用的技术方案是:提供一种废铝制氢-液态有机氢载体储氢一体化制备方法,所述制备方法包括:

3、将铝、镍铝合金粉和液态有机氢载体混合于的反应器中,后间歇式加入强碱液于氮气气氛下进行反应;

4、于所述反应器温度降至室温后释放压力至一个大气压,后打开所述反应器并静置分层;

5、取分层后的上层液体分离出有机相,对所述有机相进行洗涤、干燥,得已储氢的液态有机氢载体。

6、反应原理:本发明的基本原理是将铝制氢反应和液态有机氢载体的吸氢反应在同一个容器中同时进行,以达到制氢-储氢一体化的目的,发生的主要化学反应为:2al +2naoh + 6h2o = 2naal(oh)4 + 3h2↑;

7、h0-lohc + nh2 = h2n-lohc。

8、其中,lohc的吸氢反应虽然是吸热反应,但由于动力学缓慢,仍需要提供一定的热量以维持反应所需的温度,而铝的水解反应是强放热反应,可以作为吸氢反应所需的热源。

9、采用上述方案的有益效果是:本发明耦合了废铝水解制氢和液态有机氢载体的吸氢反应,实现了制氢-储氢的一步到位,避免了废铝水解制氢的纯化压缩过程,避免了液态有机氢载体吸氢的额外能耗,大大节约了成本;通过间歇式滴加强碱液控制铝水解反应,能够实现铝水解反应和lohc吸氢反应的同步进行;使用镍铝合金粉末原位制备的raney-镍催化剂催化液态有机氢载体的吸氢反应,有效避免碱性水、气体杂质对催化剂的活性影响,实现了液态有机氢载体在有氮气、氨气、硫化氢、水蒸气等杂质气体条件下的选择性吸氢。

10、在上述技术方案的基础上,本发明还可以做如下改进:

11、进一步,所述铝、强碱液、液态有机氢载体的摩尔比为1:(1.2~2):(0.23~0.5);

12、所述铝、镍铝合金粉的质量比为1:(0.005~0.01);

13、所述强碱液的浓度为1~5mol/l;

14、所述镍铝合金粉中镍和铝质量比为1:(0.8~1.2)。

15、进一步,所述铝、强碱液、液态有机氢载体的摩尔比为1:1.2:0.251;

16、所述铝、镍铝合金粉的质量比为1:0.0081;

17、所述强碱液的浓度为5mol/l;

18、所述镍铝合金粉中镍和铝质量比为1:1。

19、采用上述方案的有益效果是:采用上述参数,可使反应后废铝水解产生氢气的85%以上储入液态有机氢载体中。

20、进一步,所述间歇式加入强碱液包括:

21、(1)控制强碱液进料速度使所述反应器内温度和压力达到设定温度和设定压力,并于所述反应器内温度超过所述设定温度或所述反应器内压力超过所述设定压力时,停止所述强碱液进料;

22、(2)重复步骤(1)直至超过95%的所述强碱液被加入所述反应器内。

23、采用上述方案的有益效果是:铝水解反应是个强放热反应,反应速度较快,通过控制强碱液的进料可以控制铝水解反应的发生,从而控制反应器内温度和压力,避免温度和压力急剧上升产生危险。

24、进一步,所述设定温度为80~150℃,所述设定压力为5~8 mpa。

25、采用上述方案的有益效果是:lohc的吸氢反应需要一定的氢压(压力5~8 mpa)下进行,通过控制温度和压力可以使制氢与吸氢达到平衡。

26、本申请还提供了上述废铝制氢-液态有机氢载体储氢一体化制备方法的配套装置,包括反应釜,所述反应釜内设置有铝、镍铝合金粉和液态有机氢载体,所述反应釜上设置有强碱液进口和气体进出口,所述气体进出口与氮气源、真空泵和放空管连接,所述放空管上设置有放空阀。

27、采用上述方案的有益效果是:反应釜为制氢和储氢的反应容器,真空泵用于将反应釜内空气排出,氮气源用于给反应釜内填充氮气,放空阀用于调节反应釜内压力。

28、进一步,所述反应釜内设置有搅拌棒。

29、进一步,所述强碱液进口与进料泵连接,所述进料泵与强碱液槽连接,所述强碱液进口与所述进料泵间设置有进料阀。

30、采用上述进一步方案的有益效果是:进料泵用于控制强碱液进料。

31、进一步,所述反应釜上设置有温度检测元件和压力检测元件。

32、采用上述进一步方案的有益效果是:温度检测元件和压力检测元件分别用于监控反应釜内的温度和压力。

33、进一步,所述气体进出口设置有安全阀。

34、采用上述进一步方案的有益效果是:安全阀为卸荷阀,压力超过10 mpa即会打开卸压。

技术特征:

1.一种废铝制氢-液态有机氢载体储氢一体化制备方法,其特征在于,所述制备方法包括:

2.根据权利要求1所述的废铝制氢-液态有机氢载体储氢一体化制备方法,其特征在于:所述铝、强碱液、液态有机氢载体的摩尔比为1:(1.2~2):(0.23~0.5);

3.根据权利要求1所述的废铝制氢-液态有机氢载体储氢一体化制备方法,其特征在于:所述铝、强碱液、液态有机氢载体的摩尔比为1:1.2:0.251;

4.根据权利要求1所述的废铝制氢-液态有机氢载体储氢一体化制备方法,其特征在于,所述间歇式加入强碱液包括步骤如下:

5.根据权利要求4所述的废铝制氢-液态有机氢载体储氢一体化制备方法,其特征在于:所述设定温度为80~150℃,所述设定压力为5~8 mpa。

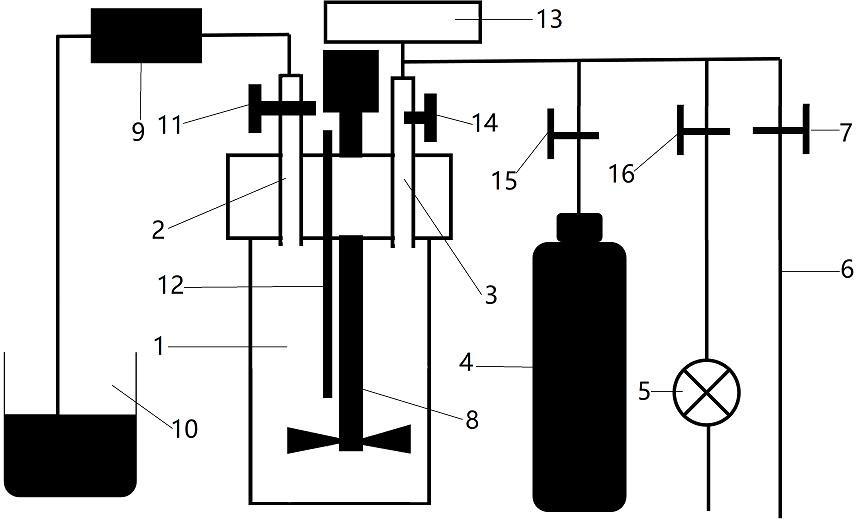

6.根据权利要求1~5任意一项所述的废铝制氢-液态有机氢载体储氢一体化制备方法的配套装置,其特征在于:包括反应釜(1),所述反应釜(1)内设置有铝、镍铝合金粉和液态有机氢载体,所述反应釜(1)上设置有强碱液进口(2)和气体进出口(3),所述气体进出口(3)与氮气源(4)、真空泵(5)和放空管(6)连接,所述放空管上设置有放空阀(7)。

7.根据权利要求6所述的配套装置,其特征在于:所述反应釜(1)内设置有搅拌棒(8)。

8.根据权利要求6所述的配套装置,其特征在于:所述强碱液进口(2)与进料泵(9)连接,所述进料泵(9)与强碱液槽(10)连接,所述强碱液进口(2)与所述进料泵(9)间设置有进料阀(11)。

9.根据权利要求6所述的配套装置,其特征在于:所述反应釜(1)上设置有温度检测元件(12)和压力检测元件(13)。

10.根据权利要求6所述的配套装置,其特征在于:所述气体进出口(3)设置有安全阀(14)。

技术总结

本发明公开了一种废铝制氢‑液态有机氢载体储氢一体化制备方法及其配套装置,属于制氢及储氢技术领域。该制备方法包括:将铝、镍铝合金粉和液态有机氢载体混合于的反应器中,后间歇式加入强碱液于氮气气氛下进行反应;于所述反应器温度降至室温后释放压力至一个大气压,后打开所述反应器并静置分层;取分层后的上层液体分离出有机相,对所述有机相进行洗涤、干燥,得已储氢的液态有机氢载体。本发明耦合了废铝水解制氢和液态有机氢载体的吸氢反应,实现了制氢‑储氢的一步到位,大大节约了成本;使用镍铝合金粉末原位制备的Raney‑镍催化剂催化液态有机氢载体的吸氢反应,实现了液态有机氢载体在有氮气、氨气、硫化氢、水蒸气等杂质气体条件下的选择性吸氢。

技术研发人员:吴勇,赵倩,谢镭

受保护的技术使用者:佛山清德氢能源科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!