一种温度梯度凝固制备化合物晶体的均衡凝固方法与流程

本发明属于晶体制备,具体为一种温度梯度凝固制备化合物晶体的均衡凝固方法。

背景技术:

1、inp(磷化铟)材料是一种重要的化合物半导体材料,是制备高频和高速器件的首选材料之一,在100ghz以上频段体现出巨大的优势,inp基微电子器件具有高频、低噪声、高效率、抗辐照等特点。半绝缘磷化铟衬底在5g网络、太赫兹通信、毫米波通信与探测等领域应用广泛。

2、晶体制备基本上可分为水平布里奇曼法(horizontal bridgman,hb)、液封直拉法(liquid encapsulating czochralski,lec)、蒸气压控制切克劳斯基法(vaporpressurecontrolled czochralski,vcz)、垂直布里奇曼法(vertical bridgman,vb)或垂直温度梯度凝固技术(vertical gradient freeze,vgf)等。

3、1、水平布里奇曼法(horizontalbridgman, hb)

4、hb法中单晶的生长可通过水平移动装料安培瓶或加热炉体来实现,其装置和操作均较为简单,因此优点和缺点也较为鲜明:

5、(1)优点:hb单晶炉制作简单、成本低,熔体化学计量比控制较好;晶体生长温度梯度小、晶体位错少、应力小;引晶和晶体生长可观察,有利于提高晶体成晶率;

6、(2)缺点:晶体截面为d形,如加工为圆形则将造成浪费;存在si沾污。

7、2、液封直拉法(liquidencapsulating czochralski,lec)

8、lec法采用多加热器生长炉以及可重复使用的pbn坩埚,在特定气氛下进行晶体生长。该方法的主要优缺点是:

9、(1)优点:可靠性高、适合规模生产;晶体引晶和生长均可见,成晶情况可控,成品率高;

10、(2)缺点:晶体温度梯度大,生长晶体的位错密度高、残留应力高;晶体等径控制和化学计量比控制较差;单晶炉制造成本高。

11、3、蒸气压控制切克劳斯基法(vaporpressurecontrolled czochralski,vcz)

12、vcz单晶生长工艺为lec法的改进工艺。相比于lec法,vcz法降低了温度场非线性,减少了位错产生的几率,并增加了晶体轴向和径向位错分布的均匀性。

13、(1)优点:位错密度和残留应力较lec法低;晶体的化学计量比可控;

14、(2)缺点:单晶炉构造复杂,制造成本高;工艺操作难度大、运行费用高;晶体碳含量不可控;晶体长度短,不适合规模化生产。

15、4、垂直布里奇曼法(verticalbridgman,vb)或垂直温度梯度凝固技术(verticalgradient freeze,vgf)

16、vgf/vb法是20世纪80年代末开发并逐步发展起来的、能生长大直径、低位错、低热应力、高质量iii-v族半导体单晶的生长方法。其生长原理是将多晶、b2o3及籽晶真空封入石英管中,炉体和装料的石英管垂直放置,熔融多晶接触位于下方的籽晶后,缓慢冷却,进行单晶生长。该方法的主要优缺点是:

17、(1)优点:位错密度和残留应力较lec法低;晶体等径好、材料利用率高;减少了籽晶杆升降和转动装置,单晶炉制造成本低;既易于生长单晶材料,也易于生长半绝缘单晶材料;对操作人员要求低,适合规模生产;

18、(2)缺点:易产生双晶和花晶;晶体生长不可见,依赖于单晶生长系统的一致性和稳定性;晶体尾部易被液封的氧化硼粘裂;成品率低。

19、具体到inp晶体的生长,常用的方法有两种:一种是垂直温度梯度凝固技术(vgf),一种是液封直拉法(lec),同样存在上述问题:vgf晶体制备技术可以生长低缺陷晶体,但是成品率很低;lec晶体生长系统生长的晶体成品率高,但缺陷密度高。

20、如果可以将lec和vgf两种方法结合,获得两种方法的优点,可以制备高成品率、低缺陷的inp晶体。

21、但是,传统意义上,在lec晶体生长系统中不能应用vgf技术制备磷化铟晶体,这是因为按照现有的工艺过程,磷化铟本身凝固膨胀会被坩埚约束,造成涨裂,并且氧化硼的凝固也会对接触的晶体内部产生很大的应力,造成晶体直接断裂。

技术实现思路

1、本发明的目的是克服现有技术的缺陷。

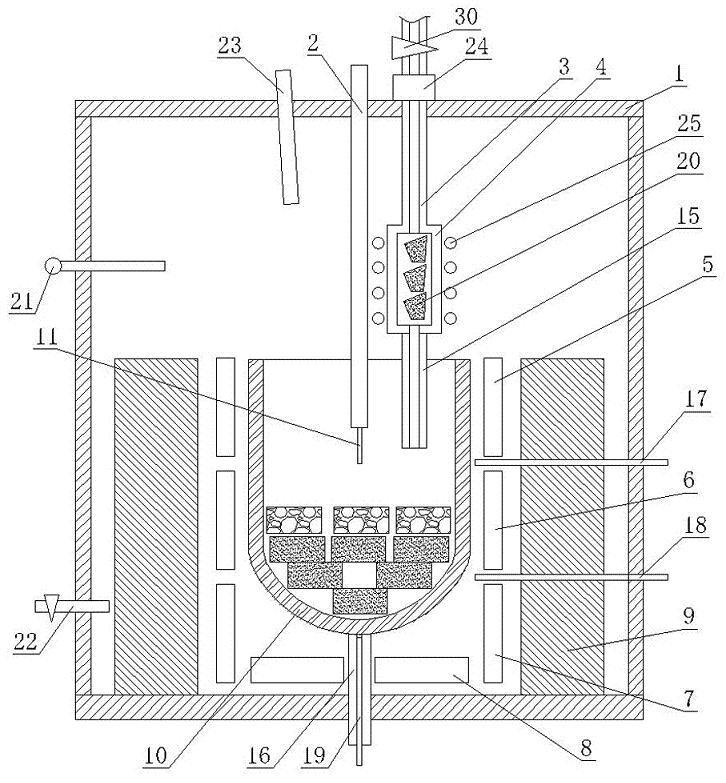

2、本发明采用以下技术方案以实现发明目的:、一种温度梯度凝固制备化合物晶体的均衡凝固方法,基于晶体制备装置实现,所述晶体制备装置包括炉体、坩埚、第一加热器、第二加热器、第三加热器和下加热器、籽晶杆、坩埚外围设置的热电偶组、观察棒、压力表和充放气管道;关键在于,所述装置还包括铟注入系统,所述铟注入系统包括吸液上管、氧化硼暂存室、吸液管、吸液管阀门、驱动装置和辅助加热器。

3、所述方法包括以下步骤:

4、步骤1:装炉,将磷化铟多晶料、固体氧化硼放置在坩埚中,将籽晶安装至籽晶杆上,将观察棒安装在炉体上,将磷化铟多晶置入氧化硼暂存室中;

5、步骤2:通过充放气管道给炉体抽真空至10-5pa-10pa,然后充入惰性气体至2.8-5mpa;

6、步骤3:通过第一加热器、第二加热器、第三加热器和下加热器给磷化铟多晶料、氧化硼加热,形成熔体和液态氧化硼;

7、步骤4:下降籽晶杆,使得籽晶与熔体接触,调节第一加热器、第二加热器、第三加热器和下加热器,使得熔体自坩埚底部到熔体表面获得0.5k/cm-50k/cm的温度梯度;

8、逐渐降低熔体的整体温度直至籽晶上长出磷化铟晶体,且保持磷化铟晶体不接触坩埚内壁;

9、步骤5:当磷化铟晶体生长到满足所需尺寸时,通过辅助加热器给氧化硼暂存室加热,使得磷化铟多晶分解为磷气体和铟熔体,铟熔体进入熔体中;

10、步骤6:通过第一加热器、第二加热器、第三加热器和下加热器给熔体降温;

11、步骤7:在熔体的温度降至700-900k时,停止降温,观察铟的注入情况,直至注入完成;

12、步骤8:吸液管移动至氧化硼与熔体界面上方1mm处,打开吸液管阀门,氧化硼通过吸液管进入氧化硼暂存室中;关闭吸液管阀门,上升铟注入系统,使得吸液管底部脱离残余的氧化硼液面,关闭辅助加热器;

13、步骤9:继续调节第一加热器、第二加热器、第三加热器和下加热器的功率,直至炉体内部达到室温温度;

14、步骤10:放气,拆炉,取出磷化铟晶体。

15、进一步的,步骤1中,置入氧化硼暂存室中磷化铟多晶的量为加入坩埚中磷化铟多晶料的5-20%。

16、进一步的,步骤9中,降温过程中,保持炉体内部压力不变。

17、本发明通过控制多段加热系统,在液封提拉系统坩埚的熔体中生长磷化铟晶体,当晶体尺寸大于所需尺寸以后,通过铟注入系统向熔体中注入铟,熔体的结晶点随之降低,同时降低熔体温度使得熔体与磷化铟晶体保持近似平衡,降温时通过观察窗观测生长界面的变化,过程中保持晶体微微长大,直至系统温度达到室温;降温过程中,在系统温度为700-900k时将氧化硼移除。最终坩埚中的熔体为纯铟,熔体凝固后晶体被纯铟包裹。

18、有益效果:采用本发明提出的方法,1:在晶体完全凝固前移除大部分氧化硼;2:降温过程中,向熔体注入铟,形成非配比熔体,最终熔体中只包含铟。

19、磷化铟凝固时会发生膨胀,而铟凝固会发生收缩,同时因为铟有良好的可塑性,且在200℃仍为液态,减少了坩埚对晶体的束缚,可以实现晶体不被氧化硼和坩埚涨裂。

- 还没有人留言评论。精彩留言会获得点赞!