窑炉用耐高温隔热涂料及其制备方法和应用与流程

本发明涉及耐高温涂料领域,具体涉及一种窑炉用耐高温隔热涂料及其制备方法和应用。

背景技术:

1、目前我国的总能源消耗中工业窑炉的耗能约占了25~40%,而且炉窑的热效率仅为30%左右,尤其是内部温度达到1000℃以上的工业窑炉。为了能有效改善窑炉的热效率,人们对窑炉内壁进行改造,通过在炉窑内部设计研究新的耐火砖,重新设计窑炉内部结构,利用红外辐射涂料与发热件配合设计制造出红外辐射加热装置等,如此经生产实践所证实,大幅度提高了窑炉的热效率和生产率,降低了热损失,延长了窑炉炉墙的使用寿命,在一定程度上达到节能减排的目的。

2、但是研究表明:水泥厂回转窑和窑尾预热器表面的热能损失相当巨大,黄洋洋在2500t/d新型干法水泥生产线热工标定于分析中得出预热器一级出口废气带走的热量为总热能的18.99%,系统表面散热10.45%,熟料带走热量为5.14%。仅系统表面散热占比为10.45%,这是相当大的热量损失,所以,如何降低系统表面热量损失,起到节能降耗的目的,也是人们的研究热点之一。

3、例如,武汉钢铁(集团)公司于2015年5月13日授权的中国实用新型专利cn204329612u中公开了一种用于制备炉窑壳体的复合隔热板,其主要由硅酸盐隔热板层、陶瓷纤维板层、粘接在硅酸盐隔热板层与陶瓷纤维板层之间的耐热金属细丝网层、硅酸盐隔热板层上粘接的金属基反射层、金属基发射层上粘接的黑体辐射涂料、陶瓷纤维板层下端面上粘接的耐高温粘接剂层组成。该复合隔热板能够弯曲直接贴附在炉壳上,通过其本身的低导热系数以及表面涂层通过反辐射减少了热量的向外传导,有效提高窑炉的保温效果,但是该复合隔热板的结构复杂,制备工艺复杂,而且因炉窑启停产生的温度冷热交替时易导致附着力小、易起泡起皮等问题。

4、再例如,南京东顶新材料科技有限公司于2019年6月28日公布的中国专利申请cn109943225a中公开了一种炉窑专用耐高温防腐面漆,其由以下重量份的各组分组成:环氧改性有机硅树脂40-60份、铝粉10-25份、钛白粉5-10份、偶联剂3-8份、稳定剂1-3份、润湿分散剂0.1-2份、流平剂0.1-2份、溶剂15-30份;上述耐高温防腐面漆虽然具有优良的耐高温、耐老化等性能,高温稳定性好等特点,但是该耐高温防腐面漆以有机硅树脂为主要成分,由于有机硅树脂自身的特点,其在高温状态下的使用寿命通常不到半年就会出现鼓包、起泡、起皮脱落等现象;而且因炉窑启停产生的温度冷热交替时,也容易出现起泡起皮等问题。

技术实现思路

1、有鉴于此,本发明确有必要提供一种窑炉用耐高温隔热涂料及其制备方法和应用,该隔热涂料应用于窑炉等金属外壳上时,具有结合强度高、隔热性能好、耐冻融性能好等特点。

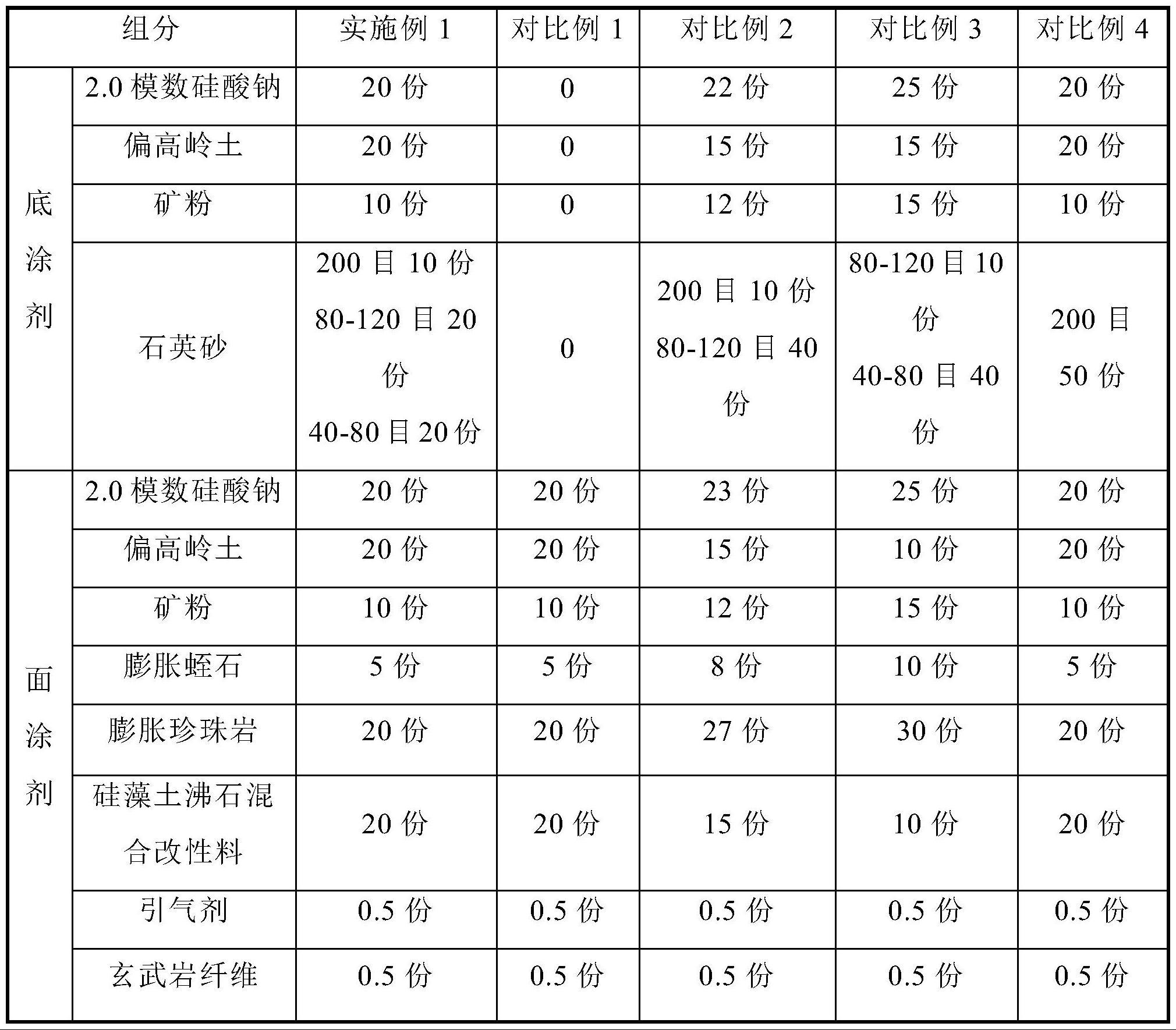

2、具体地,本发明提供的技术方案为:一种窑炉用耐高温隔热涂料,包括底涂剂和面涂剂,

3、其中,所述底涂剂为双组份涂料,包括a组分和b组分,按质量份计,a组分主要由2.0模数硅酸钠20~25组成,b组分主要由偏高岭土15~20、矿粉10~15、200目石英砂5~10、80~120目石英砂15~30、40~80目石英砂10~30组成;

4、所述面涂剂为双组份涂料,包括a组分和b组分,按质量份计,a组分主要由2.0模数硅酸钠20~25组成,b组分主要由偏高岭土10~20、矿粉10~15、膨胀蛭石5~10、膨胀珍珠岩15~30、硅藻土沸石混合改性料10~20、引气剂0.5~1、玄武岩纤维0.5~1组成。

5、优选地,涂料中的各原料的粒径如下:偏高岭土的粒径1000目以上,矿粉粒径600目以上,膨胀蛭石的粒径3~5mm以上,膨胀珍珠岩的粒径1~7mm以上,硅藻土沸石混合改性料的粒径400目以上,引气剂优选为水溶性引气剂,玄武岩纤维长度优选为3mm以上的玄武岩纤维。

6、所述面涂剂以地质聚合物作为胶黏材料,并都由无机材料组成,具有较好的耐高温性能。所述面涂剂通过添加低导热系数的膨胀蛭石和闭孔珍珠岩作为轻质隔热填料,硅藻土沸石混合改性料作为多孔真空及半真空的隔热填料,同时结合引气剂,在搅拌施工时引入微小的闭合气泡,经过多重复合技术,使得面涂剂成膜后形成的面涂膜能够有效阻止热传导,显著提升隔温能力,实现优异的隔热保温性能,达到节能减碳的目的。为使窑炉表面的金属壳表面温度达到1000℃以上时,面涂膜仍然不易脱落,且具有比较好的隔热效果,所述面涂剂为厚度型涂料,涂覆厚度为15~20mm。

7、在施工应用过程中,所述底涂剂以地质聚合物作为主要胶黏材料,与窑炉金属壳,尤其是与钢板壳具有比较高的粘接强度,且该粘结强度大于底涂剂成膜后形成的底涂膜自身的开裂强度,使耐高温隔热涂料在高温时,因钢板的膨胀造成形成的大量的微小裂纹不影响耐高温隔热涂料的隔热效果,同时利用底涂膜自身产生的无数微裂纹,实现膨胀系数变大的目标,确保耐高温隔热涂料与钢板的膨胀系数比较接近,从而使得底涂膜难以从钢板脱离,能够有效解决施工过程中,高温节能涂料在施工过程中形成空鼓导致其与窑炉表面的附着力降低的问题。所述底涂料为薄涂型涂料,其涂覆厚度优选为0.1~0.2mm。

8、另外,所述底涂剂中的石英砂设计为不同粒径,增加了底涂膜的表面粗糙度,有力增强了底涂膜和面涂膜之间的结合强度,减少或避免使用过程中出现面涂膜从底涂膜上脱落的情况;如此使得窑炉壳表面温度达到1000℃以上时,各涂层仍然不易脱落。同时,不同颗粒的石英砂搭配也是为了确保在底涂剂加水搅拌之后形成的底涂浆料有一定的粘度和悬浮性,并保证较大的骨料不能沉降至底部,形成沉淀;若底涂剂的石英砂仅设计为40~80目石英砂,在加水搅拌形成底涂浆料5min左右就会造成骨料沉降离析,且在涂刷底涂浆料时,起不到应有的作用;选用太细的适应砂,200目或者更细的产品,虽然没有沉降离析问题,但是其形成的底涂膜的粗糙度较小,不能与面涂膜有效结合,从而使得涂层容易脱落。

9、基于上述涂料,所述硅藻土沸石混合改性料主要通过以下方法制得:

10、混合焙烧、先将硅藻土粉和沸石粉在高速混合改性机中高速搅拌至充分混合获得混合原料,再将所述混合原料于400℃~450℃的温度下焙烧形成多孔材料粉体,冷却干燥后进行除杂处理;

11、二次改性、将经过除杂处理的所述多孔材料粉体再次加入高速混合改性机中,并添加硬脂酸高速搅拌至所述入高速混合改性机温度升高至70~80℃,冷却干燥后即制得所述硅藻土沸石混合改性料。

12、其中,在上述混合焙烧的步骤中,粒度600目以上的硅藻土粉和粒度400目以上的沸石粉经过上述混合焙烧处理可以最大限度的降低材料内部的结晶水,清除孔道和孔径内的有机物,增加空洞体积;同时沸石粉和硅藻土粉在高速搅拌时实现了充分混合,不同粒径的粉体相互包覆,在高温焙烧时可以使粉体空洞形成一种封闭孔;降低物料的导热系数,提升物料的隔热形成;将焙烧后的物料干燥下冷却过筛,去除较大的杂质。因此,优选地,所述硅藻土粉和沸石粉的质量比为1:0.9~1.3,焙烧时间为1~3h;更优选地,所述硅藻土粉和沸石粉的质量比为1:1,焙烧温450℃,度焙烧时间为2h。

13、在所述二次改性的步骤中,经过除杂处理的所述多孔材料粉体在高速混合改性机中经硬脂酸改性处理后制得的硅藻土沸石混合改性料具有一定的表面憎水性,保证在施工加水搅拌时,降低硅藻土沸石混合改性料的吸水性,保证其中空洞的真空度。优选地,所述硬脂酸的添加量为所述硅藻土粉和沸石粉总质量的1~2%。由于硬脂酸的溶解温度为70~80℃,过高的温度硬脂酸会气化,温度低则不能熔融,所以,所述二次改性步骤的温度限定为70~80℃。

14、因此,上述硅藻土沸石混合改性料是一种优异的多孔真空及半真空的隔热填料,能保证在施工过程中保持硅藻土和沸石粉优异的隔热性能不降低的同时,还能有效的减少硅藻土强度偏低产生的影响。

15、本发明还提供一种上述窑炉用耐高温隔热涂料的制备方法,包括以下步骤:

16、底涂剂的制备:先将偏高岭土和矿粉混合均匀,得到首次混合料;再将所述首次混合料、200目石英砂、80~200目石英砂和40~80目石英砂混合均匀,制得底涂剂b组分;底涂剂a组分主要由2.0模数硅酸钠组成;

17、面涂剂的制备:先将偏高岭土、矿粉、硅藻土沸石混合改性料、引气剂和玄武岩纤维均匀混合,形成二次混合料;再所述二次混合料、膨胀蛭石和膨胀珍珠岩进行混合,获得均匀混合的面涂剂的b组分;面涂剂的a组分主要由2.0模数硅酸钠组成。

18、优选地,在所述低涂剂的制备的步骤中,先将偏高岭土和矿粉以1000~1500转/min的速度混合搅拌,形成所述首次混合料;将所述首次混合料、200目石英砂、80~200目石英砂和40~80目石英砂以20~40转/min的速度混合搅拌制得所述底涂剂b组分;

19、在所述面涂剂的制备的步骤中,先以1000~1800转/min的速度对偏高岭土、矿粉、硅藻土沸石混合改性料、引气剂和玄武岩纤维进行混合搅拌,再加入膨胀蛭石和膨胀珍珠岩并以20~40转/min的速度进行搅拌,获得面涂剂的b组分。

20、本发明还提供一种上述窑炉用耐高温隔热涂料的应用,包括步骤:

21、底涂剂的应用:按照底涂剂与水质量比1:0.3的比例先将其a组分完全溶解在水中,并静置;再加入其b组分均匀搅拌形成底涂浆料;然后将所述底涂浆料施工在窑炉金属外壳表面,形成底涂膜;

22、面涂剂的应用:按照面涂剂与水质量比1:0.7的比例先将其a组分完全溶解在水中,并静置;再加入其b组分均匀搅拌形成面涂浆料;然后将所述面涂浆料施工在所述底涂膜表面,形成面涂膜。

23、其中,在所述底涂剂的应用步骤中,可以采用辊涂或刷涂等方式在窑炉表面的施工部位辊涂或刷涂,施工厚度应不得超过40~80目石英砂的粒径,待底涂施工结束形成底涂膜后即可进行面涂施工。其中,施工厚度不超过40~80目石英砂的粒径,使40~80目石英砂以不连贯的方式分散在涂层表面,增加了底涂膜的粗糙度,从而使得底涂膜与面涂膜之间有加大的界面结合强度。

24、在所述面涂剂的应用步骤中,可以采用批涂或喷涂等方式在所述底涂膜的施工部位批涂或喷涂,施工厚度应不得低于1.5cm。

25、因此,本发明提供的上述窑炉用耐高温隔热涂料中,2.0模数硅酸钠、偏高岭土和矿粉作为胶黏材料的原料,其中的2.0模数硅酸钠作为激发剂,偏高岭土、矿粉等物质作为硅铝质材料,在一定的碱度下激发剂与硅铝质材料之间发生化学反应生产一种新的硅铝长链结构的物质,作为成膜物,该成膜物具有较好的耐高温性,与窑炉金属壳基材结合牢固,可以改善或克服传统涂料胶粘带来的高温环境易老化的问题。膨胀蛭石和闭孔珍珠岩作为轻质隔热填料,硅藻土沸石混合改性料作为多孔真空及半真空的隔热填料,引气剂可以使上述耐高温隔热涂料在施工搅拌过程中引入大量的闭合的微小气泡,几者相互配合,协同作用有利于降低涂料成膜后的导热系数,提高隔温能力,使得上述耐高温隔热涂料成膜后具有优异的隔热、保温性能,实现了减少热损、节约能耗、减少碳排放的目的。

26、所以,上述窑炉用耐高温隔热涂料中的硅酸钠、偏高岭土和矿粉作为成膜物质,与金属具有较强的结合力,尤其是钢铁材质具有较强的结合力;同时底涂剂和面涂剂各配方中的各原料相互配合,并且底涂剂和面涂剂相互配合,协同作用,使得上述隔热涂料刷涂在高温窑炉、高温设备、高温管道的金属质外表面,具有施工方便、结合强度高、隔热保温性能好的特点,与金属基体结合牢固,并且能够长期耐受1000℃以上的高温。此外,上述涂料的耐冻融性能比较好,冷热交替时,也不易出现气泡、脱皮等现象。

- 还没有人留言评论。精彩留言会获得点赞!