一种高稳定碳酸钙悬浮煅烧系统及方法与流程

本发明涉及石灰生产设备,尤其涉及一种高稳定碳酸钙悬浮煅烧系统及方法。

背景技术:

1、在石灰石煅烧全过程中,燃料的配制量是影响石灰石煅烧溶解的重要因素,燃料的配制量低会导致炉体内温度低,从而达不到所要求的规定,煅烧不充分,石灰生烧比较严重;相反,燃料的配制量高会导致石灰过烧,从而易导致结圈,因此,燃料的配制量需要合适,在实际生产的过程中,燃料的计量检定要精确。

2、专利号为cn109467323a的专利文献公开了一种由高温气带动石灰原料颗粒悬浮在空中煅烧的工艺设备,煅烧质量好、效率高,可持续工作,降低人力成本;采用的技术方案为:包括立磨、旋风分离器组、沉降室、原料仓、除尘器、尾排风机、旋风预热系统、旋风冷却系统、流态化净化器、计量喂料器、悬浮燃烧室、缓冲分离旋风筒、冷风进口和高温风机,通过高温气将立磨中研磨好的较小石灰原料颗粒带入旋风分离器组和沉降室进行分离后,小颗粒原料在原料仓存储,并被热风带入旋风预热系统进行初步煅烧,然后进入悬浮燃烧室进行充分燃烧,最后落入旋风冷却系统与冷风进行热交换实现冷却。

3、但是,在实际使用过程中,发明人发现相比于传统水泥厂加工时碳酸钙的配比含量中其碳的成分在40-45%左右,而本技术的碳酸钙的配比含量中其碳的成分在50-52%左右,因此在煅烧过程中,碳酸钙会分解产生的co2更多,如果co2不及时排出,会导致反应器内的温度不稳定且碳酸钙的分解率变低;同时也会使得氧化钙粉末在煅烧的过程中与未被及时排出的co2发生逆反应,再次生成碳酸钙,降低碳酸钙的分解率问题。

4、传统碳酸钙在进行悬浮煅烧时,由于部分氧化钙粉末在煅烧的过程中会被氧化钙带出煅烧炉并进入热气导流管中,因此通常会在热气导流管的进口处设置滤网,但是现有的滤网会存在以下问题:

5、1、长时间使用之后,氧化钙粉末会将滤网中的网孔堵住,co2无法通畅的排出,从而会导致煅烧炉内部的温度不稳定,从而影响氧化钙的成型效果;

6、2、滤孔上的固体粉末长时间未清理,会出现板结现象,板结的固体粉末如果落回煅烧炉内,也会降低产品的成型质量。

技术实现思路

1、本发明的目的是针对现有技术的不足之处,通过设置一种高稳定碳酸钙悬浮煅烧系统,利用巧妙且简单的机械结构,使得在对过滤件进行部分疏通的同时剩余过滤件的部分能保证co2持续稳定的输出,co2的输出工作及对过滤件的疏通工作同步进行且互不干涉,各司其职,进而实现整个碳酸钙悬浮煅烧的过程中,煅烧炉内反应温度稳定且原材料充分参与煅烧的效果。

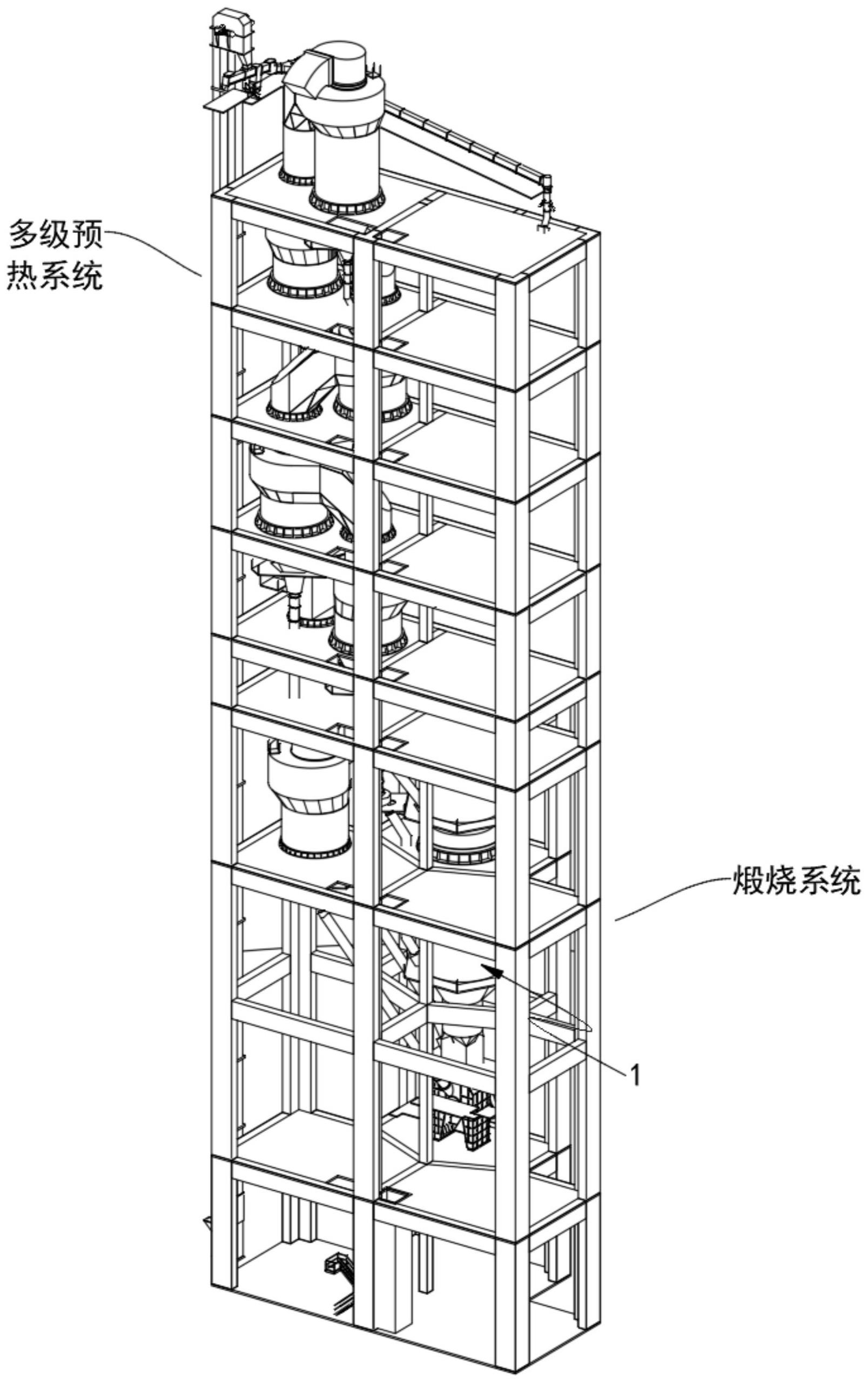

2、针对以上技术问题,采用技术方案如下:一种高稳定碳酸钙悬浮煅烧系统,包括:

3、煅烧炉,所述煅烧炉的上端通过导流管机构连接有旋风预热器,所述旋风预热器的下端通过出料管连接所述煅烧炉中的进料口,所述导流管机构包括与所述煅烧炉固定连接的第一固定管、与所述旋风预热器连接的第二固定管以及通过驱动组件驱动且转动设置在所述第一固定管与第二固定管之间的转动管;

4、过滤机构,所述过滤机构设置在所述导流管机构的内部,所述过滤机构包括设置在所述转动管内部的过滤件、设置在所述过滤件两侧且用于将所述转动管内部分隔成过滤区、集料区以及出料区的分隔组件以及成型组件;

5、捶打机构,两组捶打机构分别设置在所述集料区与出料区内且分别与所述驱动组件传动相连,所述捶打机构包括设置在所述导流管机构内部的支撑组件、与所述驱动组件相连接的传动组件以及与所述传动组件相配合的捶打组件;

6、生产时一些固体粉末跟随热气进入导流管机构的内部并被过滤件过滤下来,被过滤下来的固体粉末会在捶打机构的作用下被打散并与过滤件分离。

7、作为优选,所述驱动组件包括设置在所述转动管外侧的第一齿轮、与所述第一齿轮相配合的第二齿轮以及驱动所述第二齿轮转动的第一驱动单元。

8、作为优选,所述分隔组件设置在所述过滤区的内部,其包括设置在所述转动管中部的水平板以及设置在所述水平板下端的竖直板,所述水平板与所述竖直板在对应于集料区、出料区的位置处分别设置有第一挡板与第二挡板,所述第一挡板与所述第二挡板错开设置且第一挡板与第二挡板之间留有用于所述过滤件通过的缝隙。

9、作为优选,所述成型组件用于将所述过滤件形成多层褶皱,其包括若干个沿所述转动管的圆周方向阵列设置且可以使过滤件形成多层褶皱的限位板,过滤件的两侧均设置有限位板。

10、作为优选,所述支撑组件包括与所述第二齿轮传动设置且转动设置在第一挡板或第二挡板上的第一转杆、与所述第一转杆相连接的第一凸轮、与所述第一凸轮相连接的第二转杆以及与所述第二转杆相连接的支撑凸板。

11、作为优选,所述传动组件包括与所述第二齿轮传动设置的减速单元、与所述减速单元相配合的第一锥齿轮以及与所述第一锥齿轮相配合的第二锥齿轮。

12、作为优选,所述捶打组件包括:

13、支撑件,所述支撑件与所述中间板相连接,所述支撑件包括相互固定设置的上支撑板与下支撑板;

14、第一转动件,所述第一转动件包括设置在所述上支撑板与所述下支撑板之间的转动轴、若干个沿所述转动轴的轴线方向阵列设置的第二凸轮以及设置在所述转动轴外侧的控制轮,所述控制轮通过连接皮带与第二锥齿轮传动连接;

15、第二转动件,所述第二转动件与所述第一转动件中的第二凸轮相互错位设置;

16、捶打件,所述捶打件包括贯穿所述下支撑板与第二凸轮相抵接的捶杆、设置在所述下支撑板的下端且与所述捶杆相连接的缓冲弹簧以及设置在所述捶杆下端的捶头。

17、作为优选,所述转动管在对应于所述出料区的位置处还设置有导料管,所述导料管与所述煅烧炉底部的出料口相连通。

18、作为优选,所述出料管的内部还设置有用于控制碳酸钙粉末间歇进入煅烧炉内部的间歇送料机构,其包括转动设置在所述第二固定管内部且通过热气驱动的转动轮、与所述转动轮相连接且设置在所述出料管外侧的不完全齿轮、与所述不完全齿轮相配合的驱动齿轮以及与所述驱动齿轮相连接且转动设置在所述出料管内部的送料挡板。

19、本发明还提供了一种应用于碳酸钙悬浮煅烧控制系统的生产方法,包括以下步骤:

20、步骤一,煅烧工序,将碳酸钙粉末送入至煅烧炉的内部,配合烧嘴以及热风炉实现对碳酸钙粉末的加热,使碳酸钙生产氧化钙以及co2,co2跟随热气进入导流管机构内;

21、步骤二,过滤工序,氧化钙粉末在跟随co2经过过滤件时,在过滤区时,过滤件将氧化钙粉末过滤;

22、步骤三,清理工序,在集料区以及出料区时,在捶打机构的作用下,过滤件上的氧化钙粉末会与过滤件分离并被输送至煅烧炉底部的出料口完成收集工作;

23、步骤四,送料工序,热气在导流管机构的内部流动时,可以通过间歇送料机构实现对进入煅烧炉内碳酸钙粉末的定量控制,并重复步骤一。

24、本发明的有益效果:

25、(1)本发明中通过在煅烧炉以及旋风预热器之间的导流管机构中设置过滤机构以及捶打机构,氧化钙粉末在跟随co2经过过滤件时,氧化钙粉末会被过滤件下来,由于过滤件在导流管机构的内部跟随转动管转动,因此,在过滤区时,过滤件会进行正常的过滤工作,在集料区以及出料区时,在捶打机构的作用下,过滤件上的氧化钙粉末会与过滤件分离并被输送至煅烧炉底部的出料口完成收集工作,因此,在工作时,位于过滤区中的过滤件会保持通常的状态,从而确保co2可以顺利被排出,保证了煅烧炉内部稳定的稳定性;同时,捶打机构也会将板结的粉末打散,从而保证产品的成型效果,也保证了原材料的利用;

26、(2)本发明中通过设置过滤机构包括过滤件、分隔组件以及成型组件,分隔组件将转动管的内部分隔成过滤区、集料区以及出料区,成型组件用于将位于过滤区中的过滤件形成多层褶皱,这样一来,热气在经过过滤区时,多层褶皱设计的过滤件可以过滤更多的固体粉末,从而增大了过滤件的过滤面积以及过滤效果,同时在集料区内部的过滤件在捶打机构中支撑组件的带动下被顶起成半椭球型,这样一来,捶打机构在对过滤件进行捶打工作时,过滤件上半部分的固体粉末会被捶打下来并掉落在过滤件的下半部分上,在出料区时,再次配合捶打机构可以将过滤件下半部分的固体粉末全部排出,从而提高了过滤件上固体粉末的分离效果;

27、(3)本发明中通过设置捶打机构包括支撑组件、传动组件以及捶打组件,在工作时,驱动组件会同步带动支撑组件以及捶打组件进行工作,支撑组件一方面可以将过滤件顶起,另一方面,在驱动组件的带动下,支撑组件在起到支撑、顶起的作用时也会转动,防止固体粉末掉落并堆积在支撑组件上,并且支撑组件在转动时也会带动过滤件震动,进一步提高了过滤件上固体粉末的脱离效果;此外,驱动组件会通过传动组件带动捶打组件完成对过滤件的捶打工作,一方面,减少了动力源的使用,节省了生产成本,另一方面,利用捶打组件对过滤件进行捶打工作,也可以将过滤件上发生板结的固体粉末进行打散,从而提高产品的成型效果;

28、(4)本发明中通过在出料管以及导流管机构之间设置间歇送料机构,在热气沿着导流管机构输送的同时,一方面,热气可以在导流管机构的内部加热位于旋风预热器中的碳酸钙粉末,从而实现热气的重复利用,另一方面,热气在导流管机构的内部流动时,可以通过间歇送料机构实现对进入煅烧炉内碳酸钙粉末的定量控制,因此,当从导流管机构内部流出的热气排出顺畅时,碳酸钙粉末也会定量、定时进入煅烧炉的内部,当从导流管机构内部流出的热气排出不顺畅时,碳酸钙粉末进入煅烧炉的内部的时间间隔会增加,从而实现了碳酸钙粉末的自动化送料工作,避免因热气排出不顺畅时,碳酸钙粉末仍持续加入,导致产品成型效果差,因此便于操作人员识别煅烧炉内部的工作工况。

29、综上所述,该设备具有控制煅烧炉内反应温度稳定、原材料充分参与煅烧、产物煅烧彻底的优点,尤其适用于粉石灰的煅烧技术领域。

- 还没有人留言评论。精彩留言会获得点赞!