一种粉末活化机和使用方法与流程

本发明涉及活性炭粉末活化,特别是涉及一种粉末活化机和使用方法。

背景技术:

1、活性炭应用过程中产生的大量废活性炭,如不进行处理并回收利用,会造成资源的浪费,若能通过有效的方法对废粉末活性炭进行活化再生,则不仅降低了危险废物的处理成本,也可增加其可重复利用性。热再生法将再生过程分为干燥、高温碳化和活化三个阶段,是目前活性炭再生中比较成熟的方法。

2、经发现,目前活性炭粉末进行再生加工时,需涉及到烘干、碳化和活化主要三个工艺,而目前三个工艺多为独立进行,也即需要独立设备进行加工,使得活性炭粉末整个再生的工业链不够连续,影响了活性炭粉末再生效率的同时,还增加了成本;此外,在活性炭粉末涉及烘干、碳化和活化的主要三个工艺时,活性炭粉末需借助传输设备进行传输加工,运输粉末状态的活性炭容易产生扬尘问题。

技术实现思路

1、基于此,有必要针对当下活性炭粉末进行再生加工时,需涉及到烘干、碳化和活化主要三个工艺,而目前三个工艺多为独立进行,也即需要独立设备进行加工,使得活性炭粉末整个再生的工业链不够连续,影响了活性炭粉末再生效率的同时,还增加了成本;此外,在活性炭粉末涉及烘干、碳化和活化的主要三个工艺时,活性炭粉末需借助传输设备进行传输加工,运输粉末状态的活性炭容易产生扬尘的技术问题。

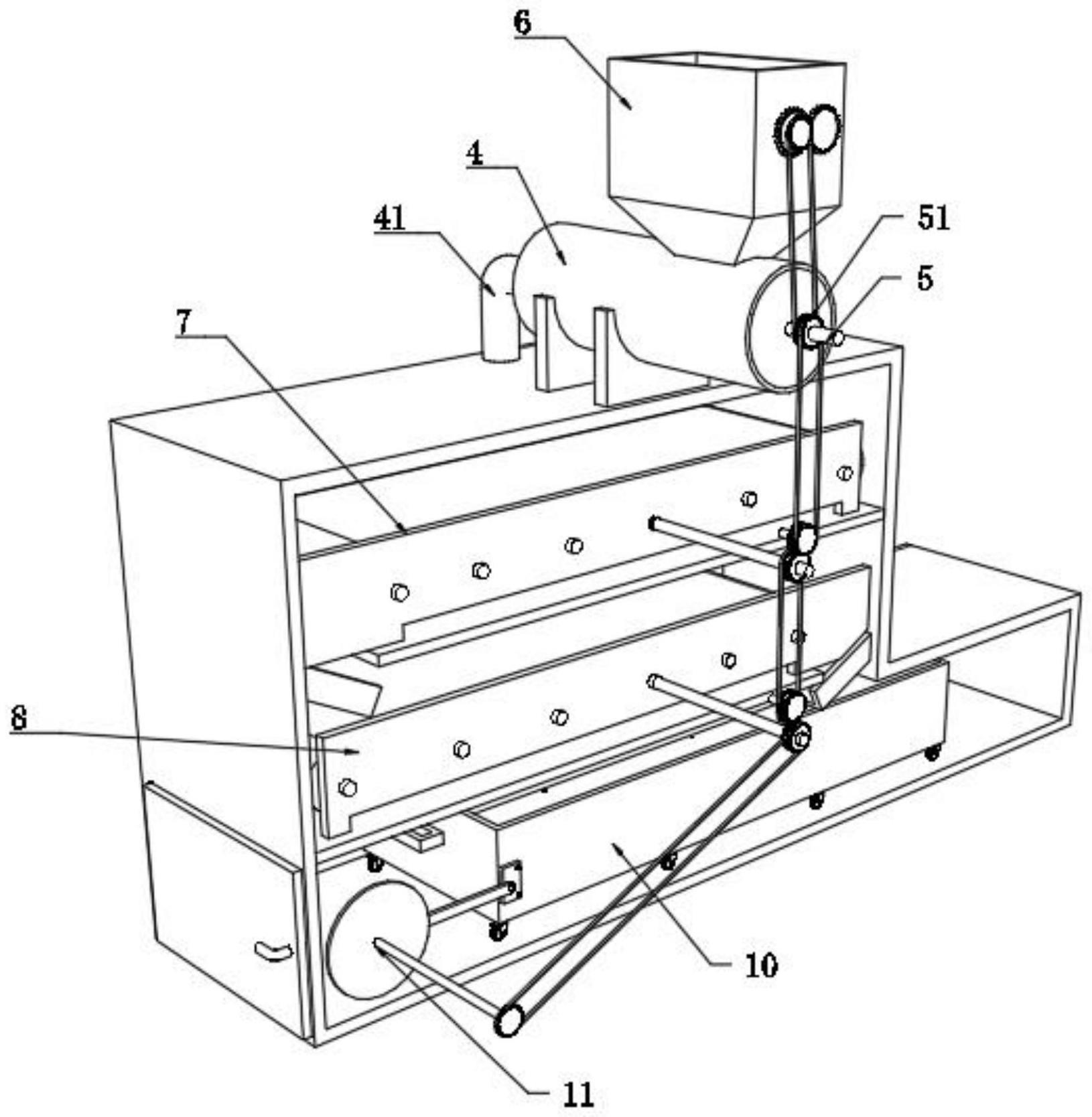

2、一种粉末活化机,包括:

3、呈一侧开口的加工箱体;所述加工箱体的一侧开口设置有转动支撑体;

4、一对隔板,其上下分布在所述加工箱体的内壁;所述加工箱体的内腔通过一对隔板上下分割成干燥区、碳化区和活化区;

5、所述碳化区的内壁顶端安装有加热器;每个所述隔板的端侧与所述加工箱体的内壁之间形成下料口;

6、挤出造粒机本体,其架设在所述加工箱体的顶部;所述挤出造粒机本体的下料口处设置有下料管,且下料管贯穿加工箱体,并延伸至干燥区内;

7、动力轴,其设置在所述挤出造粒机本体上;所述动力轴外接电机为挤出造粒机本体提供挤出动力;所述动力轴上固定安装有双飞轮一;

8、粉末研磨单元,其设置在所述挤出造粒机本体的进料口处,且与双飞轮一链条传动连接;所述粉末研磨单元用于向挤出造粒机本体内输入研磨后活性炭粉末;

9、第一输送机本体,其设置在所述干燥区内,且对应下料管的位置;

10、第二输送机本体,其设置在所述碳化区内;所述第二输送机本体的上料起始端设置在上述第一输送机本体下料末端的正下方位置;

11、传动单元,其通过链条设置在第一输送机本体、第二输送机本体与双飞轮一上;当所述挤出造粒机本体挤出动作时,所述第一输送机本体与第二输送机本体呈相反方向传输挤出造粒机本体造粒的产物;

12、带有移动机构的料车,其设置在所述活化区内,并对应在位于底部的下料口的正下方位置;

13、往复驱动单元,其设置在所述料车与传动单元上;所述往复驱动单元用于驱动料车在位于顶部的下料口下方进行往复直线移动;

14、保温盒,其固定连通在所述加工箱体的一侧,且横向对应在碳化区的一侧;以及

15、设置在所述保温盒内并向活化区内输入蒸气的蒸气活化单元。

16、进一步地,所述粉末研磨单元包括研磨箱、转动连接在所述研磨箱内的一对研磨辊、同轴固连在一个研磨辊端侧的双飞轮二和同轴固连在另一个研磨辊端侧的单飞轮一;所述双飞轮二与单飞轮一啮合连接,所述双飞轮二通过链条与双飞轮一传动连接。

17、进一步地,所述粉末研磨单元还包括固定安装在所述研磨箱内壁的一对聚料斜板;一对所述对聚料斜板的内角对应在一对所述研磨辊之间。

18、进一步地,位于顶部的下料口位于第一输送机本体下料末端的侧下方位置,位于底部的下料口位于第二输送机本体下料末端的侧下方位置。

19、进一步地,所述传动单元包括链条连接在双飞轮一上的双飞轮三、啮合连接在所述双飞轮三上的双飞轮四、固定安装在所述双飞轮四端侧的第一传动轴、链条连接在所述双飞轮四上的双飞轮五、啮合连接在所述双飞轮五上的双飞轮六和固定安装在所述双飞轮六端侧的第二传动轴。

20、进一步地,所述第一传动轴的一端贯穿转动支撑体,并同轴固连在第一输送机本体的辊筒轴端处,所述第二传动轴的一端贯穿转动支撑体,并同轴固连在第二输送机本体的辊筒轴端处,所述双飞轮三和双飞轮五均转动连接在转动支撑体的侧面。

21、进一步地,所述往复驱动单元包括链条连接在双飞轮六上的单飞轮二、固定安装在所述单飞轮二端侧的第三传动轴、固定安装在所述第三传动轴背向单飞轮二一端的轮盘、偏心轴转在轮盘侧面的连杆和轴转在所述连杆背向轮盘一端的安装板;

22、所述安装板通过螺栓安装在料车的侧面,所述第三传动轴贯穿转动支撑体,并延伸至活化区内;

23、所述加工箱体的侧面对应料车的位置设置有仓门。

24、进一步地,所述蒸气活化单元包括水箱、固定连通在所述水箱侧面顶部的蒸气通管和固定贯穿所述保温盒和水箱之间的注水管;

25、布设在所述水箱上的蒸气通管延伸至活化区,并对应在料车内。

26、进一步地,所述干燥区的内侧固定安装有第一下料斜板,所述第一下料斜板上方对应下料管,且斜侧方对应第一输送机本体的输送面上,一对所述下料口处均设置有第二下料斜板,位于顶部的第二下料斜板对应在第二输送机本体上料起始端的侧上方,位于底部的第二下料斜板对应在料车的正上方位置。

27、一种粉末活化机的使用方法,其应用于所述的一种粉末活化机中,包括以下步骤:

28、s1、投入活性炭粉末入研磨箱内,经进一步研磨的活性炭粉末进入挤出造粒机本体内,挤出造粒机本体可加工出粒状的活性炭粒;

29、s2、挤出造粒机本体造粒出的活性炭粒可进入干燥区内的第一输送机本体上进行工序转移,在干燥区与碳化区相通的作用下,借助碳化区的碳化温度间接对传输在第一输送机本体上的活性炭粒进行烘干处理;

30、s3、第一输送机本体上传输的活性炭粒可通过第一个下料口上料至第二输送机本体上,借助碳化区内直接的温度对活性炭粒进行碳化处理;

31、s4、经碳化后的活性炭粒可通过第二个下料口落入料车,料车往复直线的移动可使得活性炭粒均匀堆积,而位于碳化区内的水箱,可向活化区内输入蒸气,采用气体活化法,可产出比面积大、孔隙发达的活性炭产品。

32、与现有技术相比,本发明的有益效果是:

33、1、本技术中,通过对需活化的活性炭粉末进行造粒加工,后续粒状的活性炭产物进行烘干、碳化和活化的工艺再生时,可最大化降低活性炭存在扬尘的问题,减少扬尘而造成的活化损耗,同时,以压缩活性炭粉末的方式进行活化再生加工,可提高空间利用率,增大活性炭粉末活化再生的产能,并方便收集。

34、2、本技术中,通过设置上下一体式的烘干、碳化与活化的加工设备,在降低整个设备的占地面积下,使得活性炭粉末造粒产物可依次转移完成烘干、碳化与活化的三个工艺,活性炭粉末造粒产物的运输联动性高,且三个加工工艺具备依附性,有效缩短了生产线,还降低了活性炭粉末加工与设备的成本,满足了活性炭进行活化再生的过程具备加工连续性。

- 还没有人留言评论。精彩留言会获得点赞!