垃圾焚烧飞灰协同固危废耦合制备的轻骨料及其制备方法与流程

本发明涉及固危废处置与资源化利用领域,具体涉及垃圾焚烧飞灰协同固危废耦合制备的轻骨料及其制备方法。

背景技术:

1、轻骨料是一种越来越受欢迎的建筑材料,由于轻骨料对混凝土制品的低密度和耐久性有益处,使其在一系列项目中得到了广泛应用。各种原材料可用于轻骨料的制造,包括粉煤灰、浮石、页岩、粘土和市政污泥等,制备适合不同应用场景的不同强度/密度分布的骨料。由不同固废制备的轻骨料现在不仅应用于混凝土中,还应用于道路建设、园艺、污水处理、湿地净化等。

2、垃圾焚烧飞灰是垃圾焚烧的副产物,是垃圾焚烧发电厂烟气净化系统收集的残余物,含有重金属、苯系物、二噁英等污染物,属于危险废物。目前飞灰通常采用安全填埋、固化稳定化、水泥窑协同处置、熔融玻璃化和烧结等方法。其中安全填埋法应用较为普遍,但存在着建设费较高的问题,同时又不能达到减量化和资源化的目的,所以此种方法正在逐步被替代。固化稳定化法包括水泥、混凝土固化,它具有成本低、易操作、工艺成熟等优点,但同时存在严重的重金属浸出、增量化严重等问题。除了水泥、混凝土固化外,还有熔融玻璃化固化,其优点在于熔融过程可以分解掉大部分二噁英及有机物,并将大部分重金属固化,但是因为高温熔融会消耗大量的能源,成本过高,只能在发达国家应用,而采用飞灰烧结轻骨料以及轻集料的方法可以达到减量化、资源化以及无害化的目的,应用前景广阔。

3、铁尾矿是铁矿石经选矿工艺提取精铁矿后排出的固体废弃物,是铁矿石在加工和利用过程中产生的有价元素含量较低的部分,是矿山固体废弃物的重要组成之一。据统计全球尾矿的年累计增加量可达50亿~70亿t,铁尾矿约占到1/2。目前铁尾矿的综合利用方向主要有铁尾矿中有价组分回收、填充采空区、制备肥料和土壤改良剂、制备混凝土和路基材料以及制备建筑材料等。中国专利cn102503370a公开了一种铁尾矿粉轻骨料及其制造方法,其中煤粉需添加7~10%,中国专利cn101967063b公开了一种铁尾矿制作轻骨料及其制作方法,其中需添加粉煤灰10~25份,且相关其他专利均需加入化学药剂或者需购买的原料,提高了铁尾矿资源化利用的成本。

4、污泥是指污水经过一系列的处理工艺后所排出的含水率60%~80%的泥饼或泥块。这部分污泥中含有大量的细菌、病毒、有机物、重金属等一些对环境具有极大危害性的物质,如果不能合理的处置,将会对环境及人体健康造成严重的危害。目前污泥的处置方式一般是卫生填埋或者高温焚烧。由于污泥中含有大量的病菌、微生物等有害物质,所以一般污泥处置前需要达到减量、减容、稳定、无害化的处理。经过预处理后的污泥资源化利用有以下几种方式:污泥焚烧、污泥堆肥和建材利用。其中建材化利用是未来发展趋势。中国专利cn114591069b公开了一种污泥轻骨料及其制备方法和应用,其中采用了脱水污泥、纸纤维和粘土作为原料,其粘土属于自然资源,随着国家禁粘令的影响,其应用受到了制约。

5、目前以垃圾焚烧飞灰为主体,添加一定量的固危废协同资源化处理同时制备轻骨料的专利技术亦有相关研究。中国专利cn113880477a公布了一种飞灰、污泥及矿渣制备的建筑轻骨料及其制备工艺,其采用飞灰、污泥、矿渣及造孔剂(碳酸钠),制作出符合国家环保要求的轻骨料,但是其使用了额外的化学药剂作为添加剂,增加了飞灰资源再生利用的成本。此外,采用此方案飞灰的最大添加量为30%,不能满足大掺量、规模化利用飞灰的目的。

6、中国专利cn114956785a公布了一种垃圾焚烧飞灰处理并制备高强度轻骨料的方法,其采用页岩、飞灰、膨润土和水作为原料制备轻骨料,其原料含有页岩、膨润土等自然资源,对当前产生量大的尾矿、污泥、污染土等固废实现资源化利用的贡献小,在无废城市建设中贡献受限。

7、因此,开发出以垃圾焚烧飞灰为主体,辅助加入污泥及铁尾矿,不添加任何自然原材料和化学品,将这三种固废收集后综合利用,不仅可以降低飞灰资源化利用成本,最大化尽可能多的处置飞灰,还可以减少传统轻骨料原料的使用,减少危险固体废弃物对环境的污染,变废为宝,以废治废。

技术实现思路

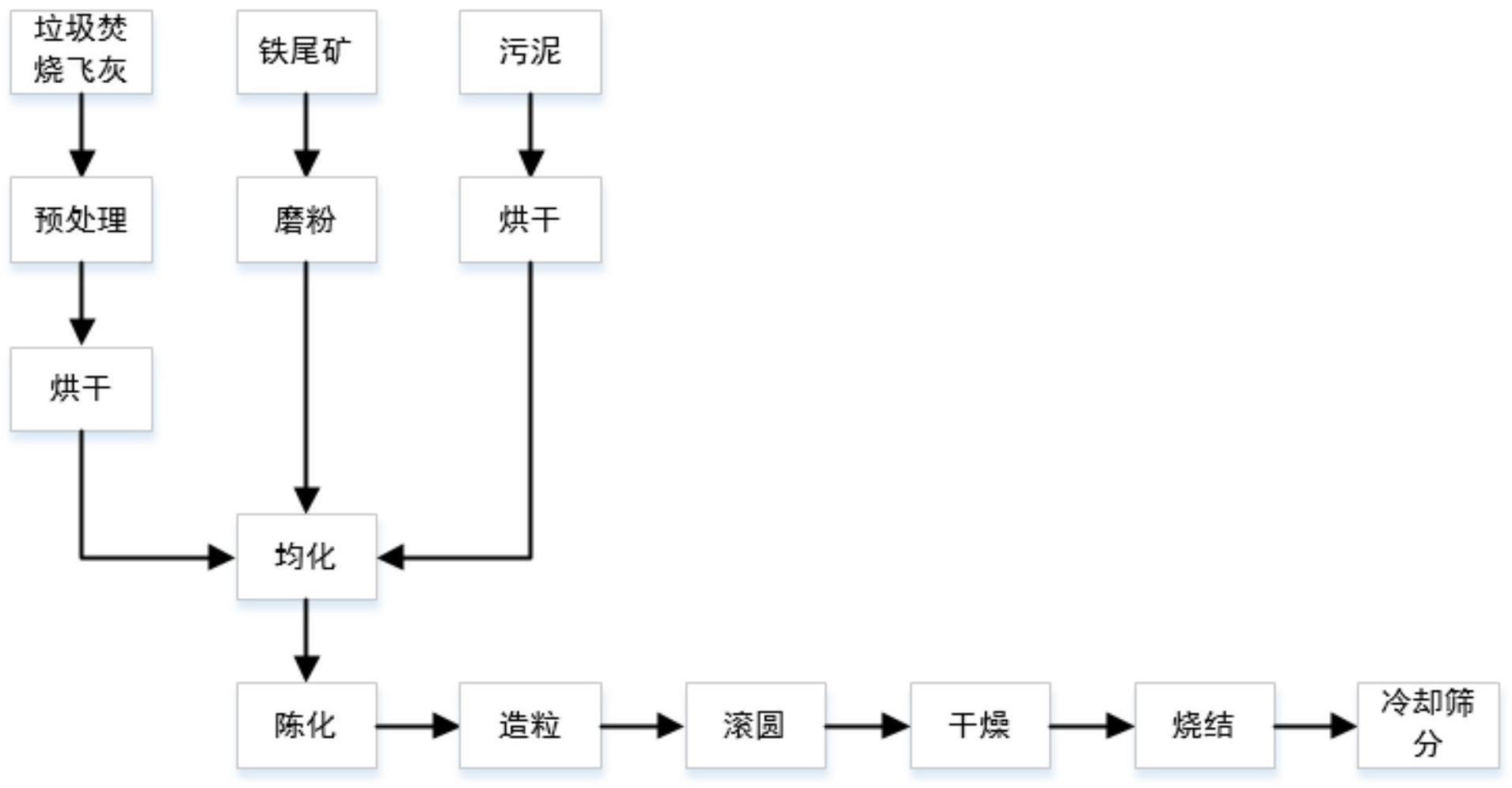

1、针对现有技术存在的不足,本发明的目的在于提供垃圾焚烧飞灰协同固危废耦合制备的轻骨料及其制备方法,该轻骨料以垃圾焚烧飞灰为主要原料,最大添加比例可达57%,配合铁尾矿及污泥,原料经过预处理后,经均化、陈化、造粒、滚圆、干燥、烧结、冷却、筛分等过程,在制备轻骨料过程中,100%固废作为原材料,不添加其他化学药剂及传统轻骨料自然原料,获得的轻骨料满足国家对轻集料的各项性能要求,其具有能耗低、成本低、高效环保,采用的固废常见且可全资源化利用,利于推广应用。

2、为了实现上述目的,本发明提供如下技术方案:

3、垃圾焚烧飞灰协同固危废耦合制备的轻骨料,按照质量百分比计包括:

4、垃圾焚烧飞灰 25~57%,

5、污泥 20~50%,

6、铁尾矿 20~40%。

7、作为优选,所述垃圾焚烧飞灰为经过预处理的城市垃圾焚烧飞灰,含氯量≤2%;所述污泥为市政污水处理厂产生的市政污泥,其含水率为≤60%;所述铁尾矿为铁尾矿筛分后的筛下物,其粒径≤2mm,含水率≤10%,且其属于高硅铁尾矿。

8、作为优选,原料铁尾矿中sio2含量为60~80%、fe2o3含量为6~17%。

9、作为优选,上述原辅料经混合配伍形成的生料中sio2含量为31~68%、al2o3含量为5~23%、fe2o3含量为4~11%、k2o+na2o含量为0.5~3%。

10、一种垃圾焚烧飞灰协同固危废耦合制备轻骨料的方法,包括以下步骤:

11、s1原料预处理:将垃圾焚烧飞灰进行预处理,然后将预处理后的飞灰、污泥分别烘干至一定含水率;将铁尾矿研磨成细粉,备用;

12、s2均化:将s1中预处理后的原料按照质量份数混合均匀,得到均化料;

13、s3陈化:将s2中均化料运输到陈化库进行陈化,并保持合适的陈化温度、湿度和陈化时间;

14、s4造粒:将s3中陈化料进行对辊制粒,将其制成直径为5~15mm的圆柱状生料球;

15、s5滚圆:将所述圆柱状生料球放入整形机进行整圆,去掉毛刺;

16、s6干燥:将s5中生料球在温度为150~200℃条件下进行干燥,获得干燥后生料球;

17、s7烧结:将干燥后的干燥生料球置于烧结炉中进行烧结,烧结温度为900~1250℃,烧结时间15~60min,烧结结束后,进入冷却装置冷却;

18、s8冷却筛分:将烧结后的轻骨料与空气在冷却窑中进行冷却,冷却后进行筛分并储存。

19、作为优选,步骤s1中飞灰预处理为水洗或酸洗,并控制其含氯量≤2%;步骤s1中预处理后飞灰烘干至含水率10%以下,市政污泥含水率控制在40%以下;步骤s1中铁尾矿磨粉至目数为200目。

20、作为优选,步骤s2中控制均化后物料含水率在20~25%,水源采用市政污泥烘干冷凝水。

21、作为优选,步骤s3中均化料陈化时间>7天;步骤s4中控制生料球含水率在20%左右。

22、作为优选,步骤s6中烘干生料球的热源为轻骨料冷却风或者轻骨料烧结烟气,烘干后料球含水率<5%。

23、作为优选,步骤s8中冷却后轻骨料温度控制在50~80℃。

24、本发明为使轻骨料具有轻质膨胀性能,利用固体废物制备轻骨料的化学组分要求是原料及辅料中需要具有sio2、al2o3、fe2o3等必备组分,同时含有一定量的碱金属氧化物和有机物,使以垃圾焚烧飞灰为主要原料,最大添加比例可达57%,配合铁尾矿及污泥成为制备轻骨料的良好原料,在不添加辅助原料或添加少量辅助原料条件下,经适当的工艺便可制备出性能良好的轻骨料,最终使配置的生料中的各化学组分在riley三角形内,如图4所示。

25、同时,要使轻骨料发气膨胀并具有一定强度,通过对原料的分析与计算,在采用飞灰、铁尾矿和市政污泥三种固废原料,不添加其他物质的前提下,使原料成分需要符合生料中sio2含量为30~68%、al2o3含量为5~23%、fe2o3含量为4~11%、k2o+na2o含量为0.5~3%的要求;再经过烧结工艺条件制备了满足国家环保政策的合格轻骨料,并经过了第三方的鉴定证明。

26、本发明由于采用了以上技术方案,具有显著的技术效果:

27、(1)本发明采用垃圾焚烧飞灰为主要原料,飞灰利用率高,最大添加比例可达57%(水洗或酸洗后的灰),配合铁尾矿、污泥等固体废物,获得的轻骨料满足国家对轻集料的各项性能要求;

28、(2)本发明所采用的的原料100%为固危废,不额外添加化学药剂和传统轻骨料生产原料(页岩、粘土、煤矸石),实现多种固危废的全量资源化利用,达到以废治废的目的;

29、(3)本发明所用原料不需额外成本去购买,且其中的市政污泥亦可以补充部分轻骨料烧结过程中的能源需求,有效降低了能耗,降低了飞灰资源化处置的成本;

30、(4)本发明工艺简单,降低了环境污染,节约了自然资源,变废为宝,有效助力国家循环经济的实现及“无废城市”建设。

- 还没有人留言评论。精彩留言会获得点赞!