一种碳化钒粉末及其制备方法与流程

本发明涉及合金冶炼领域,具体涉及一种碳化钒粉末及其制备方法。

背景技术:

1、金属基复合材料因其特有的高比强度、高比模量、耐磨和耐高温等优势而受到各国材料领域科学家的广泛关注。

2、碳化钒(vanadium carbide)是一种过度金属碳化物,分子式是vc,外观黑灰色粉末,属氯化钠型立方晶系的结构,相对密度5.77;熔点2810℃;沸点3900℃,热膨胀系数7.2×10-6/k,不溶于水,溶于硝酸并分解,化学稳定性好,高温性能好;碳化钒通常是将炭粉与五氧化二钒充分混合,在高真空的条件下,于1300℃以上的温度下还原,即可制得碳化钒;碳化钒可用于硬质合金、切削工具、炼钢工业的晶粒细化剂,能明显提高合金性能。

3、现有技术中公开了相关技术:

4、公开号为cn113843382a的中国专利公开了一种一种碳化钒钛合金的生产工艺;具体公开了:包括所述工艺包括如下步骤:s1:将待加工钒钛合金铸锭表面喷涂一层防氧化涂层,并待涂层静置24h后启动电阻炉进行炉内预热;s2:在预热前对电阻炉内的空腔内表面进行清洁,清洁完毕后启动预热,电阻炉预热时间至少240分钟,预热温度不低于700度,预热完成后,将待加工钒钛合金铸锭送入电阻炉内;s3:所述待加工钒钛合金铸锭送入电阻炉内后,其于发热部件之间间距至少在100mm以上,电阻炉在360分钟内将温度逐步升高至900度,并保持至少240分钟;s4:加工完成后,电阻炉关闭,钒钛合金铸锭在腔内静至待腔内温度降至200度后,将钒钛合金铸锭取出并表面喷涂碳粉;s5:将钒钛合金铸锭放入油压机内进行开坯。

5、公开号为cn106517201a的中国专利公开了一种利用竖式中频感应炉生产碳化钒的方法;具体公开了:所述方法包括以下步骤:(1)将氧化钒和碳质还原剂混合均匀后,加入粘结剂和水混匀制球,形成球团;(2)步骤(1)中所述球团经干燥和筛分后与添加剂混合均匀至添加剂均匀包覆于球团表面后,将球团送入竖式中频感应炉中进行反应,得到碳化钒产品。本发明所述方法生产的碳化钒,钒转化率高,容易实现机械化连续生产,降低了生产成本,生产过程中没有废渣产生,实现碳化钒绿色生产。

6、公开号为cn104129994a的中国专利公开了一种碳化钒钛的制备方法;具体公开了:本发明碳化钒钛的制备方法,包括如下步骤:a、配料:将偏钒酸铵、钛白粉、碳粉混匀,得混合料;b、压制成型:混合料压制成型,得到压块,压块的密度为1.5~2.5g·cm-3;c、一次碳化:对压块进行一次碳化,脱除混合料中的铵和结晶水,保温,冷却;d、二次碳化:刷去压块表面碳粉,经研磨破碎、筛分,球磨处理后再压制成型,得到密度为1.5~2.5g·cm-3的压块;然后真空气氛下1500~1800℃保温1~3h,冷却,即得碳化钒钛。本发明方法制备得到的碳化钒钛结晶度好,且制备方法简单、能耗更低。

7、公告号为cn102225763b的中国专利公开了一种碳化钒粉体的制备方法;具体公开了:包括配料、混合、固化、制粉、压制成型、烧成、脱碳和制粉,其特征在于:将酚醛树脂与粒度为0.1~3μm的五氧化二钒粉体混合形成泥料,在40℃~100℃的温度下固化,制粉,压制成块体,然后在1300℃~1550℃的温度惰性或还原性气氛烧制6~8小时制得碳化钒块体,经脱碳后粉碎制得碳化钒粉体。本发明具有工艺简单,碳化钒粉体纯度高,成本低的特点。

8、然而:上述现有技术仍然存在以下问题:

9、1、现有技术采用石墨、炭黑、活性炭、焦炭、石油焦、沥青、有机碳、淀粉、石蜡和糖等单一碳源,碳化区间较窄,整体效率不高;特别是使用有机碳源时,需要经过裂解炭化,造成整体还原及钒碳化的效率较低。

10、2、现有技术的在进行碳化时,通常采用经验温度,对=难以获得最高的碳化效率。

技术实现思路

1、为实现本发明的目的,本发明通过以下技术方案实现:一种碳化钒粉末的制备方法,包括以下步骤:

2、s1、原料制备;将炭黑、五氧化二钒、水溶性酚醛树脂经过清洗、磨合、固化、破碎后制的三元混合炉料粉料;

3、s2、一阶段预实验;包括:

4、s21、从所述三元混合炉料粉料内取出一定质量的样品粉料,将所述样品粉料置于真空加热炉内,对所述真空加热炉抽真空并密闭后加热;

5、s22、所述真空加热炉按照参数表ti∈{t1,δt,t0,t2}执行“加热-保温”的循环操作执行一阶段预实验;

6、其中,t1为实验起始温度;

7、δt为实验温度步长,表示每一次循环操作时增加的温度;

8、t0为保温时间,表示所述真空加热炉在每一次循环操作时均保温相同的时间;

9、ti为第i次循环操作时的温度,满足ti=t1+i·δt;

10、t2为实验终止温度,满足t2=t1+(n-1)·δt,表示一阶段预实验在执行完n-1次循环操作后,温度达到t2,并执行完第n次保温后停止实验;

11、s23、在所述真空加热炉执行每一次循环操作时,记录产气量vi,vi表示第i次循环操作时的产气量,其中,i为自然数且满足i∈[1,n];

12、s24、以温度ti为横坐标,产气量vi为纵坐标,绘制散点图;

13、s25、对散点图进行曲线拟合,并对拟合得到的曲线求取各点切线的斜率,按照温度由低至高的顺序得到切点斜率集合{kj},其中,j为切点数量;

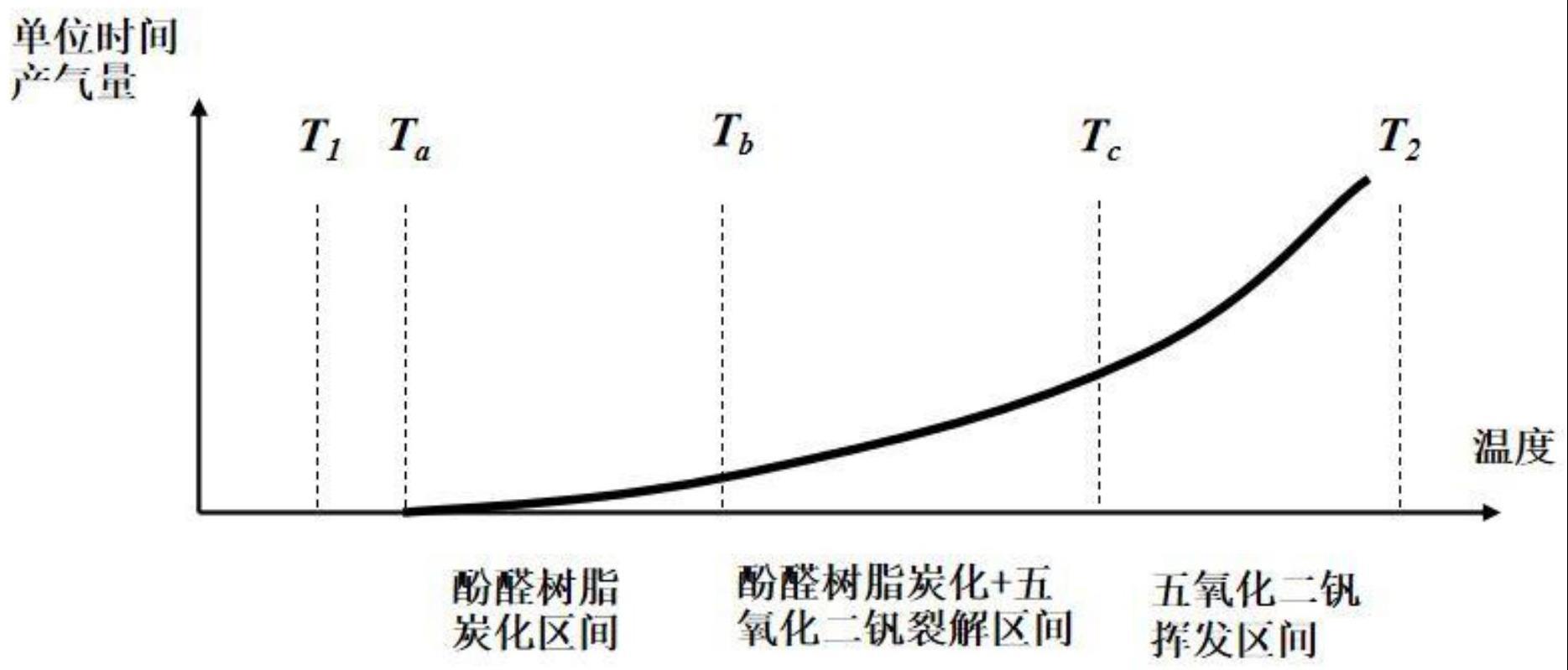

14、s26、对切点斜率集合{kj}进行聚类分析,分为三个聚类组,得到三个聚类组分隔点对应的三个温度点ta、tb和tc,得到三个温度区间,其中,[ta,tb]为酚醛树脂炭化区间、[tb,tc]酚醛树脂炭化+五氧化二钒裂解区间、[tc,t2]为五氧化二钒挥发区间;

15、s3、实际生产;根据酚醛树脂炭化+五氧化二钒裂解区间对三元混合炉料粉料进行碳化,完成实际生产。

16、进一步的,步骤s1具体包括:

17、s11、炭黑清洗;将炭黑放入酸性溶液中,利用酸的腐蚀作用将炭黑表面的油脂清洗掉;再将酸洗后的炭黑进行水洗,水洗后不烘干;

18、s12、制备二元混合炉料;将五氧化二钒粉末按比例倒入湿炭黑内形成混合体,将所述混合体倒入球磨机内进行滚磨和搅拌,以水作为媒介使五氧化二钒粉末与炭黑结合,得到混合混合料;

19、s13、制备三元混合炉料;按一定比例向球磨机内加入水溶性酚醛树脂,继续滚磨,得到三元混合炉料

20、s14、三元混合炉料固化;将所述具有水溶性酚醛树脂、炭黑、五氧化二钒的三元混合炉料倒,在一定温度下固化,然后将固化的三元混合炉料击碎并倒入混碾机内进行碾磨,直至平均例径,得到三元混合炉料粉料。

21、进一步的,骤s3具体包括:

22、s31、一阶段;从酚醛树脂炭化+五氧化二钒裂解区间[tb,tc]内选取温度作为一阶段温度,对三元混合炉料粉料进行低温加热及保温;

23、s32、二阶段;完成一阶段后,将炉温升高至1000度开始分段升温保温至1300度,并持续抽真空,完成碳化,直至真空度低于5帕认为反应完成;

24、s33、除碳、降温后对炉料按一定球料比进行球磨,经过合批、过筛、包装后完成实际生产。

25、进一步的,五氧化二钒粉末的粒径为0.1-3μm;按重量计;碳化钒为3-7份、炭黑为6-10份、水溶性酚醛树脂15-20份

26、进一步的,所有炭黑为国标牌号n110、n115、n121、n134、n219、n220、n231、n234、n326、n330、n339、n347、n351、n375、n539、n550、n650、n660、n762、n774中的任一种。

27、进一步的,所有炭黑为国标牌号n330。

28、进一步的,所述水溶性酚醛树脂的固化温度为120-200℃。

29、进一步的,所述水溶性酚醛树脂的固化温度为180℃。

30、进一步的,所述参数表ti∈{t1,δt,t0,t2}中,t1选择300℃,δt选择50℃,t2选择800℃,t0选择1min。

31、本发明还提供了一种碳化钒粉末,采用所述的制备方法,经过一阶段预实验后,在酚醛树脂炭化+五氧化二钒裂解区间完成一阶段,并经过二阶段高温碳化后制的。

32、本发明的有益效果为:

33、1、本发明采用炭黑和酚醛树脂作为复合碳源,相比于仅用炭黑或酚醛树脂作为碳源的现有技术,本发明可以提供不同特性的碳源,在不同的温度区间均促进钒氧化物的还原和碳化,提高了整体效率,具体包括在一阶段时可以利用炭黑促进五氧化二钒的裂解,得到二氧化钒、三氧化二钒和其他低价钒氧化物,同时完成酚醛树脂的炭化,在二阶段时,由炭黑和炭化完成的酚醛树脂同时进行钒的碳化得到碳化钒,提高了整体反应效率。

34、2、本发明采用预先实验的方法,以单位时间产气量为考察依据,确定一阶段反应的最佳温度,既完成了酚醛树脂的炭化,同时保证了五氧化二钒向二氧化钒、三氧化二钒和其他低价钒氧化物的裂解流程。

35、3、本发明利用产气量在温度下的散点图进行曲线拟合,并基于拟合曲线的切线斜率进行聚类分析,可以快速准确地得到酚醛树脂炭化+五氧化二钒裂解区间,以此区间的温度作为一阶段温度,可以同时完成作为双碳源的酚醛树脂的炭化和五氧化二钒的裂解。

- 还没有人留言评论。精彩留言会获得点赞!