一种磷酸铁锂电池的综合回收工艺的制作方法

本发明涉及一种磷酸铁锂电池的综合回收工艺。

背景技术:

1、磷酸铁锂的出现是锂电池正极材料的重大突破,在lifepo4结构中,o和p之间具有很强的共价键,o很难脱嵌,过充后氧气不会逸出,结构稳定性较好,安全性能高,以及低廉的价格等优势,在储能设备、便捷电子设备、电动汽车和移动电源等方面有广泛的应用,其中约有45%的磷酸铁锂电池应用到了新能源电动汽车领域。目前动力锂电池已经进入第一波退役潮,相对于钴酸锂、三元锂电池,退役的磷酸铁锂电池回收处理的经济性较低,但随着近几年锂价的急剧上涨,回收的经济性有大幅度的提升,以及磷酸铁锂在动力锂电池中的占比也在不断提升,相关企业都开始布局磷酸铁锂的回收。仍具有一定电化学性能的退役电池正极材料经过净化、修复及循环再生,可重新合成磷酸铁锂材料;而目前应用最广泛的是通过湿法冶金工艺从正极材料中提取高纯度的有价金属,有效缓解市场稀有资源匮乏的压力。

2、发明专利cn115259125a公开了一种磷酸铁锂回收料的回收再生方法,该专利将磷酸铁锂回收料、磷酸、磷酸一氢锂和磷酸二氢锂在溶剂中混合,在混合液中加入双氧水,得到预处理浆料,再进行补锂、干燥和煅烧处理,得到磷酸铁锂再生料。该方法避免了磷酸铁锂回收料中锂含量波动大导致的补锂困难问题,提高了磷酸铁锂再生料的工艺稳定性和批次稳定性。但该专利在混合阶段和补锂阶段使用的辅料种类多,且价格昂贵,全程在加热条件下进行反应,并涉及干燥和焙烧,周期长,能耗大,整体生产成本相对较高,对实际生产应用有较大的成本压力。

3、发明专利cn113683073a提供了一种从废旧磷酸铁锂电池回收磷酸铁锂的方法,该专利在保护性气氛下,将废旧磷酸铁锂在微波功率500~2000w、温度300~800℃下煅烧3~18h,得到重结晶的磷酸铁锂,再进行破碎和筛分,得到磷酸铁锂。废旧磷酸铁锂中所含有的粘结剂和导电炭在煅烧下实现了碳化效果,所含有的氟会以掺杂的形式进入到磷酸铁锂晶格中,磷酸根也会以磷酸锂的形式在磷酸铁锂的表面形成包覆层,有助于提升磷酸铁锂产品的性能,也有助于环保。虽然该专利工艺简单,易于操作,能够从废旧磷酸铁锂电池中回收磷酸铁锂,实现了磷酸铁锂的再生,有利于环境保护;但是,微波加热设备复杂、需特殊设计、成本高;由于不同介质吸收微波的能力及微波耦合不同,吸收微波能力差的物料还需增加辅热设备;应用面较窄,加热空间较小,操作要求高,可能存在微波泄露风险,实际产业化有一定困难。

4、发明专利cn113501510a公开了一种废旧磷酸铁锂电池正极材料的回收再生方法,首先利用有机溶剂将废旧磷酸铁锂正极片或边角料的集流体与活性材料剥离,得到磷酸铁锂粉末;所得磷酸铁锂粉末加入浸出剂和双氧水的混合溶液进行液相浸出,过滤得到含锂滤液和磷酸铁滤渣;将含锂滤液除杂并蒸发浓缩后加入纯碱溶液,使锂元素以碳酸锂形式沉淀得到电池级碳酸锂;将磷酸铁滤渣利用盐酸进行逆向洗涤后,干燥、粉碎得到电池级磷酸铁。利用上述的电池级碳酸锂和电池级磷酸铁为原料制得磷酸铁锂正极材料。该发明虽然工艺流程短、反应体系简单;既解决了环保问题,无含铁废渣和含磷废水产生,又提高了产品纯度,达到电池级磷酸铁和碳酸锂产品,资源回收率高,易于实现工业化生产。但是,专利中使用的有机溶剂,对环境和人体的危害较大;同时浸出剂采用的是柠檬酸、甲酸等无机酸,价格相对更昂贵,生产成本较高。

5、发明专利cn112811404a公开了一种废旧磷酸铁锂正极粉料的回收利用方法,该专利先将磷酸铁锂正极粉料与第一无机酸、金属络合剂和水混合进行除铝;再将除铝后的磷酸铁锂料和第二无机酸混合打浆,并加入双氧水进行氧化反应,得到含铁磷滤渣;然后将含铁磷滤渣和第三无机酸混合打浆溶解,过滤以除去石墨,得到含铁磷滤液;最后将含铁磷滤液采用碱调节酸碱度进行反应,析出沉淀,得到磷酸铁。该回收利用方法能够将废旧磷酸铁锂正极粉料作为原料制成纯度较高和杂质较少的磷酸铁,且收率高。但该专利在除铝阶段用到金属络合剂,虽然可以在除铝的同时除去部分其余杂质,但原料成本变高;同时该专利采用酸进行除铝,酸浸氧化得到的含铁磷滤渣,再进行酸溶得到含铁磷溶液,最后加碱调ph析出磷酸铁沉淀,整个过程相对冗长,酸量较大,以及后续调ph碱量使用量较大。

6、发明专利cn113562717b公开了一种低温回收并再生废旧磷酸铁锂电池的方法,具体步骤包括:首先将废旧磷酸铁锂电池进行放电、拆解、分离等预处理得到磷酸铁锂粉末,将磷酸铁锂粉末和铵盐混合后在低温下进行空气焙烧,焙烧温度为200~400℃,之后用水进行浸出获得锂离子溶液和磷酸铁,再将碳酸盐加入到锂离子溶液中,得到沉淀碳酸锂,所述碳酸锂和磷酸铁可再生成磷酸铁锂正极材料,反应过程中生成的氨气被吸收,得到氨水形成循环。该处理方法流程简单,操作简便,大大降低了回收处理成本,带来较大的经济利益,同时,该发明在处理过程中无有害物质排放,减少了环境污染,节省了资源。但该发明水浸过程中水与固体粉末的质量比为50-100:1,且为达到最高的浸出效率,该发明优选水浸过程中水与固体粉末的质量比为100:1,过大的液固比会导致锂难以沉淀,不利于提高回收效率,并增加锂液浓缩成本,且该发明实施例只有几克用量的规模,检测误差会导致结果有较大的影响,不能保证规模放大后的实验效果也能达到发明里所述的预期。

7、发明专利cn104953200b公开了一种电池回收及利用废旧电池回收材料制备电池正极材料的方法。具体方法为:一、将正极片粉碎,热处理;二、酸液溶解;三、加表面活性剂;四、加碱液,得电池级磷酸铁。五、加碳酸钠,得碳酸锂;六、磷酸铁、碳酸锂和碳源还原剂混合;七、煅烧。该专利解决目前回收lifepo4锂离子电池正极的方法获得的元素或物质纯度低、无法利用其再次制备lifepo4锂离子电池正极的问题,且过程中没有造成二次污染,实现了废旧磷酸铁锂电池的综合、高附加值回收及利用。但是,该专利只是验证了方法的可行性,对于锂、铁和磷的回收率未有说明,也未有多组实验验证,工业应用不可知。

8、发明专利cn107777711a公开了一种利用磷酸铁锂电池废料制备碳酸锂的方法及其碳酸锂产品。其特殊之处在于:磷酸铁锂物料经氧化酸解,锂液增浓,加碱除铁,沉淀碳酸锂后,其滤渣即为碳酸锂产品。能直接利用磷酸铁锂电池废料提取锂,解决了现有技术存在的不能有效分解回收废磷酸铁锂电池的技术难题,而且具有工艺简单,锂的收得率高,生产成本低的特点。该专利采用含锂溶液加酸,再与磷酸铁锂物料反应,重复多次达到锂液增浓的效果,但与此同时会带入更多的铁、磷等杂质,后续锂液除杂压力较大,且该专利只针对锂的回收做了相关研究,并未涉及到其中含量较多的铁和磷的回收。

9、可见,现有废旧磷酸铁锂回收技术:

10、(1)大多是针对其中的锂进行的回收,通过添加助剂焙烧将极粉中的锂形成可溶性锂,水浸分离,或者直接在极粉中添加浸出剂将锂溶解浸出,将得到的锂液进行除杂并以碳酸锂的形式沉淀出来。极粉中含量较多的铁和磷一般以渣的形式产出,但因为这段工序经济性低,生产回收相对较少,大多以废渣处理,造成铁和磷资源的浪费;

11、(2)废旧磷酸铁锂极粉中在浸出阶段时,添加氧化剂,铁和磷会形成磷酸铁沉淀,但会夹杂较多的杂质,纯度不够,因此需对得到的磷酸铁沉淀进一步的处理;现有技术一种是采用酸逆洗,将其余杂质溶解,剩下纯净的磷酸铁产品,但仍有可能会夹杂未溶解完全的杂质,无法保证磷酸铁产品的纯度,另一种是将磷酸铁沉淀过酸全部溶解,然后用碱调ph将磷酸铁再次沉淀出来,但整体工艺步骤变长。

12、因此,如何在综合回收锂、铁、磷的基础上,缩短铁和磷回收的工序,是本领域亟待解决的技术问题。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术中废旧磷酸铁锂电池回收方法要么未对铁和磷进行回收、造成资源的浪费,要么整体回收工艺步骤长、方法不简便的缺陷,而提供了一种磷酸铁锂电池的综合回收工艺。

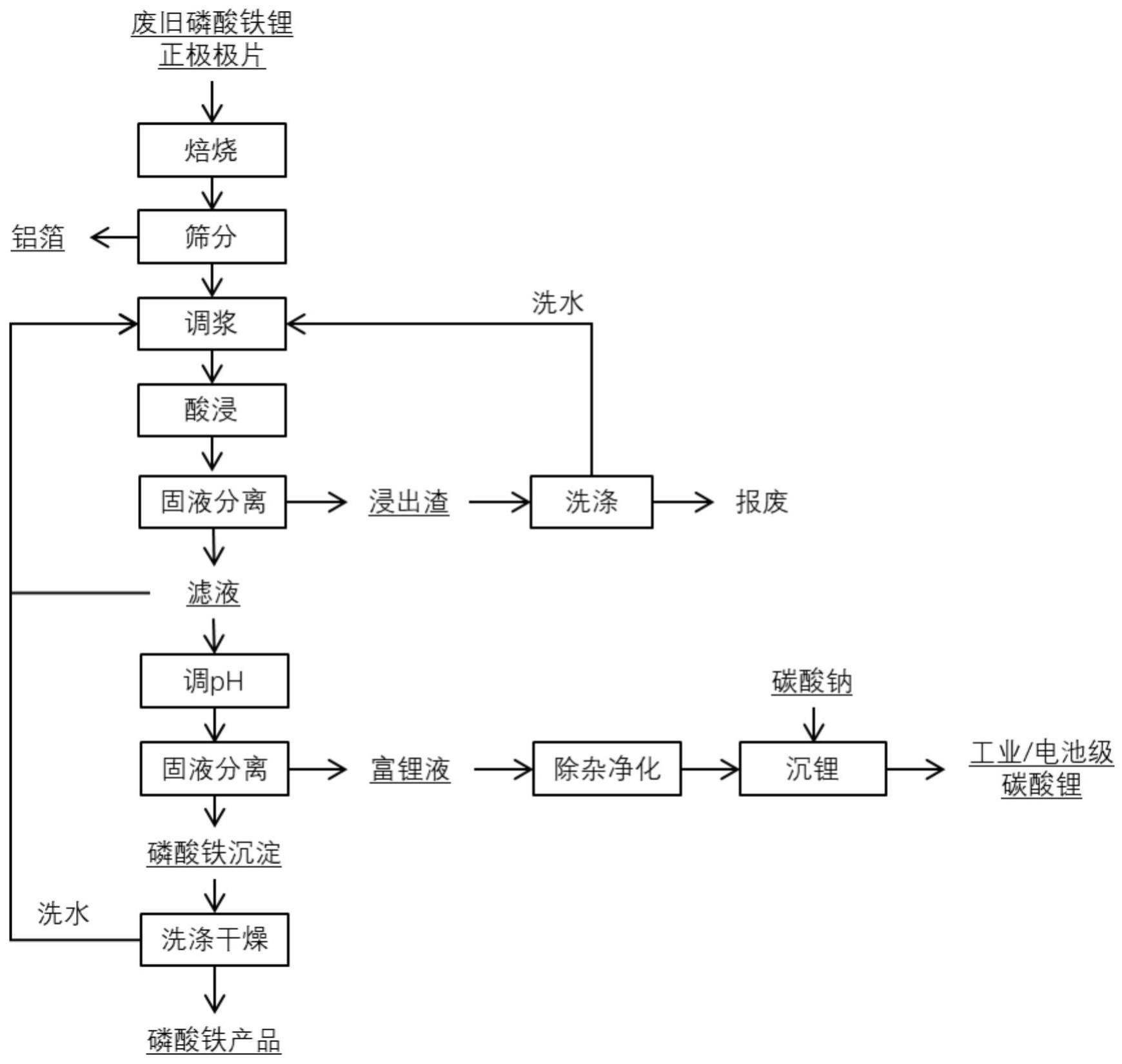

2、本发明中的回收工艺通过先将极粉充分焙烧,再加入足量的酸将极粉充分溶解浸出,而后通过调节滤液ph值让铁全部以磷酸铁的形式沉淀,一次性得到较为纯净的磷酸铁,缩短了铁和磷回收的工序。本发明中的回收工艺回收得到的磷酸铁锂中的铁含量较高,在酸浸溶解后沉淀过程中,很容易就形成氢氧化铁,会夹杂在磷酸铁中,而本发明中通过调控ph值范围来规避氢氧化铁的生成。

3、本发明通过利用酸浸出剂将磷酸铁锂粉料溶解,氧化剂或者高温焙烧将二价铁氧化成三价铁,三价铁再与磷酸根形成磷酸铁,过滤后锂液循环富集除杂净化后,可加入碳酸钠沉锂制备工业级甚至电池级碳酸锂,从而实现了磷酸铁锂电池的综合回收(锂、铁和磷的回收)。

4、本发明提供了一种磷酸铁锂电池的综合回收工艺,其包括下述步骤:

5、s1:将磷酸铁锂电池正极极片经焙烧得到正极极粉,将所述正极极粉和酸浸出剂混合、经酸浸得到浆液a;

6、所述焙烧的温度为300-700℃;

7、当所述焙烧的温度<600℃时:在所述焙烧之后,所述酸浸过程前,所述正极极粉还包括和氧化剂混合、进行氧化的过程;或者,在所述酸浸过程中或所述酸浸过程后,所述浆液a还包括和氧化剂混合、进行氧化的过程;

8、s2:将所述浆液a经固液分离获得滤液b,调节所述滤液b的ph值为1.0-2.5,所述滤液b在ph值为1.0-2.5、0-90℃的条件下反应,得浆液c;

9、s3:将所述浆液c经固液分离获得滤渣d和滤液e,所述滤渣d为磷酸铁,所述滤液e为富锂滤液。

10、本发明中,所述磷酸铁锂电池正极极片可为废旧(退役)的磷酸铁锂电池正极极片,也可为残次品的磷酸铁锂电池正极极片。

11、本发明中,所述磷酸铁锂电池正极极片一般包含正极集流体、磷酸铁锂、导电剂以及粘接剂。

12、在本发明一些优选的实施方式中,所述正极极粉中包含li(锂)、al(铝)、p(磷)和fe(铁)。

13、在本发明一些优选的实施方式中,所述正极极粉中,li(锂)的质量分数为3.00-4.00%,例如3.93%、3.31%,百分比是指在所述正极极粉中的质量百分比。

14、在本发明一些优选的实施方式中,所述正极极粉中,al(铝)的质量分数为1.00-2.00%,例如1.23%、1.72%,百分比是指在所述正极极粉中的质量百分比。

15、在本发明一些优选的实施方式中,所述正极极粉中,p(磷)的质量分数为16.50-18.50%,例如18.17%、16.97%,百分比是指在所述正极极粉中的质量百分比。

16、在本发明一些优选的实施方式中,所述正极极粉中,fe(铁)的质量分数为24.50-26.50%,例如26.36%、24.71%,百分比是指在所述正极极粉中的质量百分比。

17、在本发明一些优选的实施方式中,所述正极极粉中包含3.93% li、1.23%al、18.17% p和26.36% fe,百分比是指在所述正极极粉中的质量百分比。

18、在本发明一些优选的实施方式中,所述正极极粉中包含3.31% li、1.72%al、16.97% p和24.71% fe,百分比是指在所述正极极粉中的质量百分比。

19、在本发明一些优选的实施方式中,所述焙烧的温度为400-700℃,例如400℃或600℃。

20、在本发明一些优选的实施方式中,所述焙烧的设备为马弗炉或微波炉。

21、在本发明一些优选的实施方式中,所述焙烧的时间为1-4h,例如2h。

22、在本发明一些优选的实施方式中,将焙烧后的磷酸铁锂电池正极极片经过筛分离,得到正极极粉。例如,将焙烧后的磷酸铁锂电池正极极片利用振动筛进行物料分离,得到正极极粉。

23、本发明中,一般经焙烧后的磷酸铁锂电池正极极片中的正极极粉的粉末极细,过筛分离的孔径符合工业要求即可。

24、在本发明一些优选的实施方式中,先将所述正极极粉和水混合得到浆液a’,再和酸浸出剂混合、经酸浸得到浆液a。

25、所述浆液a’中,所述正极极粉和所述水的质量比可为1:(2-20),例如1:4。

26、本发明中,采用过酸溶解,将磷酸铁锂正极极粉全部溶解,可以提高锂、磷、铁的综合回收率。

27、在本发明一些优选的实施方式中,所述酸浸出剂包括但不限于硫酸、盐酸、硝酸、磷酸、柠檬酸,例如硫酸、盐酸、硝酸中的一种或多种。

28、在本发明一些优选的实施方式中,所述浆液a中,h+浓度为3.0-6.0mol/l,例如3.0mol/l或6.0mol/l。

29、在本发明一些优选的实施方式中,所述浆液a中,酸浸出剂的浓度可以根据酸浸出剂的种类进行选择。例如,当所述酸浸出剂为硫酸时,在所述浆液a中,硫酸的浓度为1.5-3.0mol/l,例如1.5mol/l或3.0mol/l。

30、在本发明一些优选的实施方式中,所述酸浸出剂分批次加入到所述浆液a’中。

31、在本发明一些优选的实施方式中,所述酸浸出剂分批次加入到所述浆液a中。

32、酸浸出剂分批加入可以避免一次性过量酸加入水中,造成局部过热喷溅,少量多次有利于操作安全,缓慢加入即可。

33、在本发明一些优选的实施方式中,所述酸浸的时间为2-20h,例如10h。

34、在本发明一些优选的实施方式中,所述酸浸的温度为0-90℃,例如20-60℃,还例如20℃±5℃(常温)或60℃。

35、本发明中,当所述焙烧的温度≥600℃时,磷酸铁锂中的铁充分氧化为三价铁,可无需额外进行氧化,可以减少酸浸阶段氧化剂的加入,降低成本。

36、本发明中,将铁氧化成三价铁,便于以磷酸铁形式回收,氧化的形式有两种:一种是在酸浸时或酸浸后加入氧化剂,促进酸浸的同时将二价铁离子氧化成三价铁离子;另一种是在高温条件下,焙烧除去正极极片中有机物和电解液的同时将磷酸铁锂的铁氧化变成三价铁,减少了酸浸时氧化剂的使用。

37、在本发明一些优选的实施方式中,所述氧化剂包括但不限于双氧水、氧气、次氯酸钠,例如双氧水、氧气、次氯酸钠中的一种或多种,还例如双氧化。

38、在本发明一些优选的实施方式中,所述氧化剂的添加量为不低于将二价铁全部转化成三价铁所需氧化剂的理论摩尔量。

39、在本发明一些优选的实施方式中,所述氧化剂分批次加入到所述浆液a’中。

40、在本发明一些优选的实施方式中,所述氧化剂分批次加入到所述浆液a中。

41、在本发明一些优选的实施方式中,所述酸浸出剂和所述氧化剂同时加入到所述浆液a’中。

42、在本发明一些优选的实施方式中,所述浆液a’或所述浆液a中,铁和磷摩尔比在1:(0.9-1.2),例如1:1。

43、本发明中,可通过在所述浆液a’或所述浆液a中补充铁源或磷源实现铁、磷摩尔比在1:(0.9-1.2)。

44、本发明中,在浆液a’(调浆)或浆液a(酸浸)阶段,通过加入铁源或磷源将使铁、磷摩尔比在1:(0.9-1.2),可以使铁可以全部以磷酸铁形式沉淀。

45、其中,所述磷源可以为六偏磷酸钠。

46、在本发明一些优选的实施方式中,步骤s2中,所述固液分离的方式包括但不局限于板框压滤、负压抽滤和离心。

47、在本发明一些优选的实施方式中,可以将所述浆液a过滤后得到的滤液再次和步骤s1中所述酸浸出剂混合;和/或,将所述浆液a过滤后得到的滤液再次和步骤s1中所述氧化剂混合。

48、本发明中,酸浸后的滤液b含酸量高、ph较低,可以返回上一循环的浆液a’或浆液a中复用,不仅可以利用残酸,还可以富集金属。

49、在利用残酸的同时,一般会再补充适当酸浸出剂已确保粉料的充分溶解,此时ph相对较低,为避免金属尤其是铁浓度过高,一般循环一至两次即可。

50、本发明中,所述浆液a过滤后得到的滤渣一般经洗涤后报废,洗水可再次合并至步骤s1中所述浆液a’中或所述浆液a中。

51、本发明中,所述滤液b中铁含量较高,加碱沉淀铁时,局部过碱可能会形成氢氧化铁夹杂在磷酸铁中,通过控制沉淀浆液ph值来规避氢氧化铁的生成。

52、本发明中,在调节所述滤液b的ph值的过程中,碱液需缓慢分批加入,不能直接将溶液ph调至1.0-2.5,局部过碱的同时,反应后溶液ph值也会变高,使得磷酸铁沉淀杂质更多,应少量加入碱液,当ph值稳定后再加入少量碱液,直至溶液值稳定控制在1.0-2.5不变,再进行反应。

53、在本发明一些优选的实施方式中,调节所述滤液b的ph值为1.3-2.0,例如1.3或2.0。

54、在本发明一些优选的实施方式中,采用碱液调节所述滤液b的ph值。

55、其中,所述碱液可为本领域常规的碱液,例如氢氧化钠溶液或碳酸钠溶液。

56、在本发明一些优选的实施方式中,步骤s2中,所述反应的时间为1-5h,例如1-3h,还例如2h。

57、在本发明一些优选的实施方式中,步骤s2中,所述反应的温度为20-60℃,例如20℃±5℃(常温)或60℃。

58、在本发明一些优选的实施方式中,步骤s3中,所述固液分离的方式包括但不局限于板框压滤、负压抽滤和离心。

59、在本发明一些优选的实施方式中,所述滤渣d经洗涤后处理。

60、其中,所述洗涤的次数可为1-3次,例如2次。

61、其中,所述洗涤的总时间可控制在5-20min,例如10min。

62、其中,所述洗涤的溶剂可以为水,也可以是少量的稀磷酸;能够冲洗掉夹杂的少量杂质即可。

63、其中,所述滤渣d洗涤后获得的洗水可再次合并至步骤s1中所述浆液a’或所述浆液a中。

64、在本发明一些优选的实施方式中,所述滤液e经除杂净化后用于制备工业级或电池级碳酸锂。

65、在本发明一些优选的实施方式中,在除杂净化后,所述滤液e和碳酸钠进行沉锂精制,制得工业级或电池级碳酸锂。

66、在除杂净化后,所述滤液e一般还要经过浓缩,再与碳酸钠反应,加热沉锂,过滤后得到粗制碳酸锂,再经过精制制得工业级或电池级碳酸锂。

67、在本发明一些优选的实施方式中,所述磷酸铁锂电池的综合回收工艺包括下述步骤:

68、步骤(1),焙烧:将废旧磷酸铁锂电池正极极片高温焙烧,焙烧时间1-4h,焙烧温度300-700℃;

69、步骤(2),筛分:将焙烧后的正极极片筛分,得到正极极粉;

70、步骤(3),调浆:在步骤(2)中所述正极极粉中加入纯水得浆液,搅拌混合均匀,质量固液比控制在1:2-20;

71、步骤(4),酸浸:将“酸浸出剂和氧化剂”或者酸浸出剂分批缓慢加入步骤(3)所述浆液中,反应2-20h,浸出温度0-90℃;

72、步骤(5),固液分离:将步骤(4)反应后的浆液进行固液分离,固液分离后,滤液可以返回步骤(3)利用残酸进行金属富集,滤渣进行洗涤后报废,洗水返回步骤(3);

73、步骤(6),调ph:将碱液缓慢加入步骤(5)所述滤液中调ph,ph值稳定后反应1-5h,ph值控制在1-2.5,反应温度0-90℃;

74、步骤(7),固液分离:将步骤(6)中反应结束后浆液进行固液分离,获得富锂滤液和滤渣(磷酸铁)。

75、本发明中,所述常温是指25℃±5℃。

76、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

77、本发明所用试剂和原料均市售可得。

78、本发明的积极进步效果在于:

79、1、现有废旧磷酸铁锂回收技术,大多是针对其中的锂进行的回收,得到的锂液进行除杂并以碳酸锂的形式沉淀出来,而极粉中含量较多的铁和磷一般以渣的形式产出,因为铁磷回收工序经济性低,生产回收相对较少,大多以废渣处理,造成铁和磷资源的浪费。而本发明能够针对锂、铁、磷会进行综合回收,减少资源的浪费;其中,锂、铁、磷的浸出率可分别高达99.38%、99.26%、98.17%,铁的沉淀回收率可高达99.56%。

80、2、废旧磷酸铁锂极粉中在浸出阶段时,铁和磷会形成磷酸铁进行回收,但夹杂较多的杂质,纯度不够,因此需对得到的磷酸铁沉淀进一步的处理。现有技术一种方法是采用酸逆洗,将其余杂质溶解,剩下纯净的磷酸铁产品,但仍有可能会夹杂未溶解完全的杂质,无法保证磷酸铁产品的纯度,另一种方法是将磷酸铁沉淀过酸全部溶解,然后用碱调ph将磷酸铁再次沉淀出来,但整体工艺步骤变长;与现有技术先形成磷酸铁沉淀,再除杂净化不同的是,本发明的回收方法是通过控制调节浸出液ph值让铁以磷酸铁的形式沉淀,一次性得到较为纯净的磷酸铁产品,缩短铁和磷回收的工序。

81、3、本发明的回收方法采用过酸充分溶解,锂、铁的浸出率高,降低了金属损失率。

82、4、本发明的回收方法中,磷酸铁锂电池正极极片中的铁氧化成三价铁后进行回收,本发明提供了两种工艺路线,一种是浸出时加氧化剂,一种是原料高温焙烧氧化,本领域技术人员可根据需要进行选择。

- 还没有人留言评论。精彩留言会获得点赞!