电阻法生长碳化硅晶体质量的控制方法、装置及生长方法与流程

本发明涉及碳化硅晶体生长的,具体涉及电阻法生长碳化硅晶体质量的控制方法、装置及生长方法。

背景技术:

1、碳化硅具有宽带隙、高临界击穿场强、高热导率、高载流子饱和迁移率等优点,伴随着半导体行业的发展,碳化硅受到广泛的关注,在高温、高压、高频等电子应用领域有着不可替代的优势。

2、物理气相输运(pvt)法是目前工业化生产碳化硅单晶的主要方法,具体地为使碳化硅原料升华和分解产生的气体输运到籽晶表面重新结晶,得到面积较大的碳化硅单晶。然而,在加热原料使原料升华的过程中,硅元素和富硅的原子团更容易从原料中逸出,即首先从原料中逸出,随着硅元素和富硅的原子团逸出,原料逐渐碳化,碳化严重的物料产生碳粉尘,碳粉尘跟随气流沉积在晶体生长界面上容易形成包裹体缺陷,包裹体缺陷会进一步成长为螺旋位错、层错等更大范围的缺陷,严重影响碳化硅晶体的质量。

3、目前,在电阻法生长碳化硅单晶的过程中,多为根据设定程序调整坩埚的升降,由于受到设备偏差、安装偏差、生长炉内压强和坩埚温度的波动等不可控因素的影响,碳化硅单晶容易未按照预期生长,此时按照设定程序调整坩埚的位置,可能造成部分原料未充分反应,从而影响原料转化率,碳化严重的原料使晶体产生包裹体缺陷,从而影响晶体质量。

技术实现思路

1、本发明的目的是为了克服现有技术存在的电阻法生长碳化硅单晶时,碳化硅单晶容易未按照预期生长,部分原料未充分反应,影响原料转化率,碳化严重的原料使晶体产生包裹体缺陷,影响晶体的质量,提供一种电阻法生长碳化硅晶体质量的控制方法、控制装置及生长方法,该控制方法,通过实时根据原料反应情况调整坩埚位置,提高原料转化率和晶体质量。

2、为了实现上述目的,第一方面,本发明提供了电阻法生长碳化硅晶体质量的控制方法,所述方法包括实时获取碳化硅生长炉中坩埚外腔的泄漏气体的碳元素和硅元素的物质的量比值,根据所述物质的量比值,控制坩埚的位置;

3、其中,所述物质的量比值小于预设的 k1× p时,所述控制坩埚的位置为保持所述坩埚的位置;

4、所述物质的量比值在预设的 k1× p和预设的 p之间时,所述控制坩埚的位置为使所述坩埚进行第一上移至实时获取的所述物质的量比值小于预设的 k1× p;

5、所述物质的量比值在预设的 p和预设的 k2× p之间时,所述控制坩埚的位置依次包括:使所述坩埚进行第二上移至实时获取的所述物质的量比值小于预设的 p,使所述坩埚进行第三上移至实时获取的所述物质的量比值小于预设的 k1× p;

6、所述 k1为0.90~0.95,所述 k2为1.05~1.1,所述第一上移和所述第三上移的上移速率为1mm/h~3mm/h,所述第二上移的上移速率为4mm/h~6mm/h,所述 p是在电阻法生长碳化硅的生长阶段,碳化硅原料的碳元素和硅元素的物质的量比值开始不小于临界碳硅比值时,所述泄漏气体中碳元素和硅元素的物质的量比值。

7、在一些优选的实施方式中,所述 k1为0.92~0.94,所述 k2为1.07~1.09,所述第一上移和所述第三上移的上移速率为1.5mm/h~2.5mm/h,所述第二上移的上移速率为4.5mm/h~5.5mm/h。

8、在一些优选的实施方式中,所述控制方法还包括,当实时获取的所述物质的量比值大于预设的 k2× p时,进行电阻法生长碳化硅的退火处理。

9、在一些优选的实施方式中,确定所述 p的方法包括:在电阻法生长碳化硅的生长阶段,每隔预设时间,实时获取所述坩埚外腔的泄漏气体中碳元素和硅元素的物质的量比值和所述碳化硅原料的碳元素和硅元素的物质的量比值,所述预设时间为0.5h~10h;

10、当实时获取的所述碳化硅原料的碳元素和硅元素的物质的量比值开始不小于所述临界碳硅比值时,将同时获取的所述坩埚外腔的泄漏气体中碳元素和硅元素的物质的量比值确定为 p,所述临界碳硅比值为1.25~1.35。

11、在一些优选的实施方式中,所述生长炉中炉壳腔体的压强为200pa~1000pa,所述坩埚的温度为2100℃~2300℃,向所述炉壳腔体中通入氮气和氩气,氮气的流量为0.04l/h~0.07l/h,氩气的流量为0.7l/h~0.9l/h。

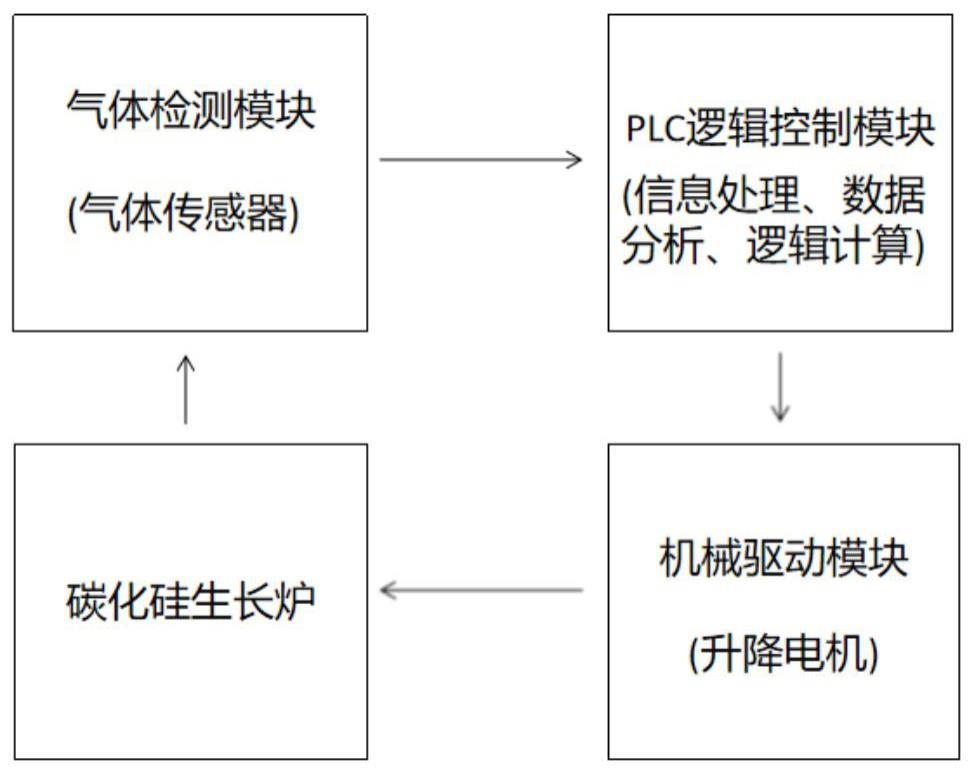

12、第二方面,本发明提供采用第一方面所述的控制方法的控制装置,所述装置包括:气体检测模块、plc逻辑控制模块和机械驱动模块;

13、所述气体检测模块用于检测并输出碳化硅生长炉中坩埚外腔的泄漏气体的碳元素和硅元素的物质的量比值;所述plc逻辑控制模块用于接收所述坩埚外腔的泄漏气体的碳元素和硅元素的物质的量比值,根据所述坩埚外腔的泄漏气体的碳元素和硅元素的物质的量比值,输出驱动信号;所述机械驱动模块,用于接受驱动信号,根据所述驱动信号,控制碳化硅生长炉中坩埚的位置。

14、第三方面,本发明提供采用第一方面所述的控制方法的碳化硅的生长方法,所述生长方法包括:升温阶段、生长阶段和退火阶段,在所述生长阶段采用第一方面所述的控制方法。

15、在一些优选的实施方式中,所述升温阶段包括:将装好碳化硅原料和籽晶的坩埚放入碳化硅生长炉中,抽真空后,向所述碳化硅生长炉的炉壳腔体中通入氮气和氩气,使所述炉壳腔体内的压强达到10000pa~20000pa,所述氮气的流量为0.45l/h~0.55l/h,所述氩气的流量为0.75l/h~0.85l/h,升温至所述坩埚的温度达到2100℃~2300℃后控制所述炉壳腔体内的压强降至200pa~1000pa。

16、在一些优选的实施方式中,所述退火阶段包括,向所述碳化硅生长炉的所述炉壳腔体中通入氮气和氩气,氮气的流量为0.25l/h~0.35l/h,氩气的流量为0.45l/h~0.55l/h,增大所述炉壳腔体的压强至50000pa~70000pa,使所述碳化硅生长炉中的所述坩埚进行第四上移,同时降温使所述坩埚的温度为800℃~900℃。

17、更优选地,所述第四上移的上移速率为7mm/h~9mm/h。

18、本发明的控制方法,实时获取碳化硅生长炉中坩埚外腔的泄漏气体的碳元素和硅元素的物质的量比值,根据所述物质的量比值,控制坩埚的位置,能够实时了解原料的碳化情况,根据碳化情况调整坩埚位置,调整坩埚中原料相对石墨发热体的位置,提高原料转化率和晶体质量。

19、本发明的控制方法,当实时获取的碳化硅生长炉中坩埚外腔的泄漏气体的碳元素和硅元素的物质的量比值小于预设的 k1× p时,保持坩埚的位置,能够使得未充分反应的原料继续在适宜的温度区间反应,能够提高原料的转化率。

20、当实时获取的碳化硅生长炉中坩埚外腔的泄漏气体的碳元素和硅元素的物质的量比值在预设的 k1× p和预设的 p之间时,使坩埚进行第一上移至实时获取的物质的量比值小于预设的 k1× p,能够将开始碳化的原料移出高温区移入低温区,减少碳粉尘的产生,抑制包裹体缺陷的形成,提高晶体质量,第一上移的速率不低于1mm/h,更利于及时将开始碳化的原料移出高温区,及时改善原料碳化情况,由于用坩埚外腔的泄漏气体反映炉内原料反应情况,相对直接用坩埚内原料升华产生的气体,反映炉内原料反应情况,存在一定的滞后性,第一上移的速率不高于3mm/h,更利于防止泄漏气体的成分不能准确代表实时的坩埚内原料升华产生的气体的成分,不能准确反映炉内原料反应情况,防止坩埚位置调整幅度过大,影响原料转化率和产生微管缺陷。

21、在泄漏气体的碳元素和硅元素的物质的量比值在预设的 k1× p和预设的 p之间时开始使坩埚上移,依然不能有效改善原料碳化的情境下,本发明提出,泄漏气体的碳元素和硅元素的物质的量比值在预设的 p和预设的 k2× p之间时,先以4mm/h~6mm/h的较大速率使坩埚进行第二上移,移至实时获取的所述物质的量比值小于预设的 p,再以1mm/h~3mm/h的较小速率使坩埚进行第三上移,移至实时获取的所述物质的量比值小于预设的 k1× p,从而能够及时改善原料碳化情况,快速减少碳粉尘的形成,以免影响晶体质量。

- 还没有人留言评论。精彩留言会获得点赞!