一种梯度陶瓷改性C/C复合材料尖锐前缘的制备方法

本发明属于c/c复合材料的制备方法,具体涉及一种梯度陶瓷改性c/c复合材料尖锐前缘的制备方法。

背景技术:

1、随着先进飞行器的快速发展,应用于飞行器机翼前缘和鼻锥等部位的高温结构材料面临包括高温烧蚀、高速气流冲刷等更为极端的服役环境,这种极端的服役环境要求高温结构材料具有更高的力学性能和高温稳定性以及优异的耐烧蚀抗冲刷性能等。碳/碳(c/c)复合材料,即碳纤维增强碳基体复合材料,因其具有低密度、高比强度、高比模量、耐冲击、耐磨损等优点,被认为是超高温环境下理想的结构材料之一。然而其在400℃空气环境下开始氧化,导致材料强度降低,易于破坏,从而限制了其在高温含氧环境中的应用。因此,采用超高温陶瓷对其进行改性是提高抗氧化烧蚀能力的一种方法。

2、目前,制备超高温陶瓷改性c/c复合材料的常用方法为前驱体浸渍裂解法、反应熔渗法、化学气相渗透法等,前驱体浸渍裂解法的制备周期长,生产成本较高,陶瓷转化率较低,陶瓷颗粒与基体的结合力较差。化学气相渗透法的沉积效率低,制备周期长,对设备要求高。反应熔渗法的制备周期短、陶瓷与基体可结合力强,致密度高,是制备异形构件的常用方法之一。但用反应熔渗法制备尖锐前缘复合材料易造成前缘顶部纤维损伤严重,结构完整性难以保持,并且材料通常是完整熔渗,难以实现陶瓷相从顶部到底部的梯度分布,浪费粉料,不利于满足轻量化的要求。

3、文献一“l.zhuang,q.g.fu,t.y.liu,ablation resistance of wedge-shaped c/c-zrb2-zrc-sic composites exposed to an oxyacetylene torch,corros.sci.112(2016)462-470.”中采用前驱体浸渍裂解法制备楔形c/c-zrb2-zrc-sic复合材料,以zrb2、zrc和sic有机前驱体为原料,经多次浸渍-烘干-裂解工艺最终得到复合材料,制备周期长,生产成本高。

4、文献二“r.d.zhao,c.l.hu,y.h.wang,s.y.pang,j.li,s.f.tang,et al.,construction of sandwich-structured c/c-sic and c/c-sic-zrc composites withgood mechanical and anti-ablation properties,j.eur.ceram.soc.42(2022)1219-1226.”中采用化学气相渗透、电磁耦合化学气相渗透和前驱体浸渍裂解制备出内部为c/c复合材料,外部为c/c-zrc-sic复合材料的三明治结构,但是制备的工艺复杂且周期较长,对设备的要求高。

5、文献三“r.n.wang,n.li,j.p.zhang,b.liu,n.n.yan,q.g.fu,ablation behaviorof sharp leading-edge c/c-zrc-sic composites using 3000℃oxyacetylene torch,corros.sci.206(2022)110551.”中采用反应熔渗法制备c/c-zrc-sic复合材料尖锐前缘,半径较小的前缘具有一定的熔渗损伤,并且为整体熔渗,没有实现梯度分布。

技术实现思路

1、为了避免现有技术的不足之处,本发明提出一种梯度陶瓷改性c/c复合材料尖锐前缘的制备方法,本发明的方法实现从尖锐前缘顶部到底部陶瓷含量和组分的梯度分布。

2、本发明的上述目的是通过以下技术方案实现的:

3、一种梯度陶瓷改性c/c复合材料尖锐前缘的制备方法,包括如下步骤:

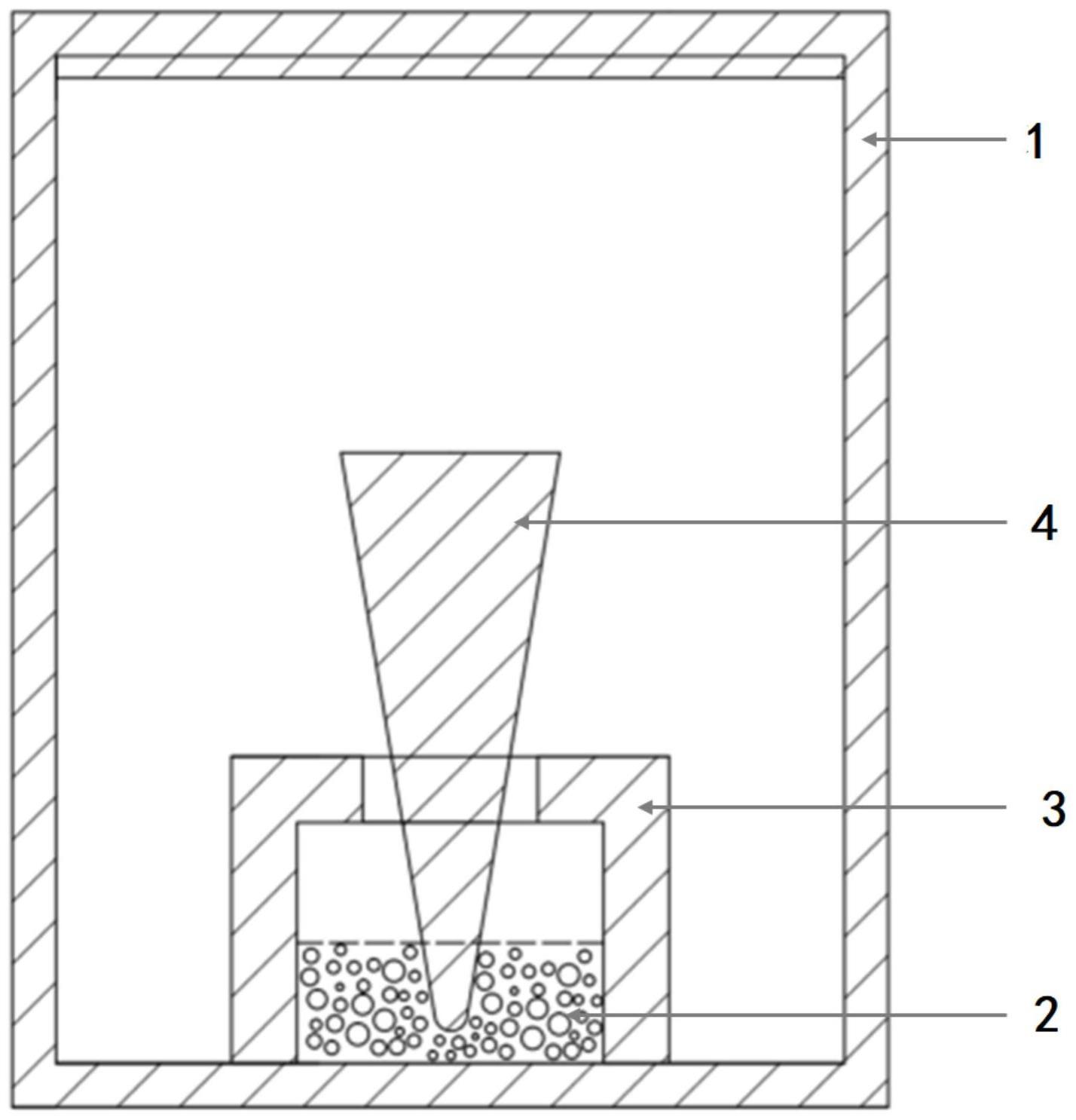

4、将石墨模具放置在石墨坩埚中,在石墨模具内腔中放置熔渗粉料,还可以酌情在石墨模具周围放置熔渗粉料,所述熔渗粉料为zr-s i合金粉;

5、将低密度c/c复合材料尖锐前缘通过石墨模具顶部的孔槽插入石墨模具内腔,使尖锐前缘的顶部埋入石墨模具内腔中的熔渗粉料中,并用石墨纸填充所述孔槽以固定所述前缘;

6、将密封好的石墨坩埚放置在高温热处理炉中,在真空环境(真空度≤1mpa)下以3-10℃/min升温到1600℃-2100℃,保温30-120min后随炉冷却至室温后取出,得到梯度陶瓷改性c/c复合材料尖锐前缘。

7、其中所述低密度c/c复合材料是通过以下方式制备的:将碳纤维预制体放入无水乙醇中超声清洗(时间20-40min),然后,将碳纤维预制体烘干(70℃温度下烘干20-30h)后置于化学气相渗透炉内在900-1200℃下在碳纤维表面沉积热解碳层,然后随炉冷却。其中沉积时间可以为30-80h,热解碳层厚度2-7μm,c/c复合材料密度为0.8-1.4g/cm3。

8、其中所述碳纤维预制体为2d,2.5d或3d的碳纤维预制体。

9、其中在碳纤维表面沉积热解碳层的碳源为甲烷或乙醇,流量为100-200ml/min。

10、其中所述熔渗粉料为zrsi2合金粉,粒径为10-50μm。

11、本发明的制备方法采用zr-si合金粉,借助石墨模具,对低密度c/c复合材料尖锐前缘进行熔渗处理,得到梯度zrc-sic陶瓷改性c/c复合材料。通过调控放置的熔渗粉料的量,可以得到不同结构的梯度复合材料。本发明的方法获得的尖锐前缘能够保持良好的形状完整度,还可节约粉料,缩短制备周期,为异形梯度超高温陶瓷改性c/c复合材料构件的制备提供新思路。

技术特征:

1.一种梯度陶瓷改性c/c复合材料尖锐前缘的制备方法,包括如下步骤:

2.按照权利要求1所述的方法,还包括在石墨模具周围放置所述熔渗粉料。

3.按照权利要求1所述的方法,其中所述低密度c/c复合材料是通过以下方式制备的:将碳纤维预制体放入无水乙醇中超声清洗,然后,将碳纤维预制体烘干后置于化学气相渗透炉内在900-1200℃下在碳纤维表面沉积热解碳层,然后随炉冷却。

4.按照权利要求3所述的方法,其中所述碳纤维预制体为2d,2.5d或3d的碳纤维预制体。

5.按照权利要求3所述的方法,其中在碳纤维表面沉积热解碳层的碳源为甲烷或乙醇,流量为100-200ml/min。

6.按照权利要求3所述的方法,其中在碳纤维表面沉积热解碳层的沉积时间为30-80h,热解碳层厚度2-7μm,c/c复合材料密度为0.8-1.4g/cm3。

7.按照权利要求1所述的方法,其中所述熔渗粉料为粒径10-50μm的zrsi2合金粉。

8.按照权利要求1所述的方法,其中所述升温到1600℃-2100℃的升温速度为3-10℃/min,保温时间为30-120min。

9.按照权利要求1所述的方法,其中所述真空环境的真空度≤1mpa。

10.按照权利要求1所述的方法,其中固定所述尖锐前缘是通过用石墨纸填充所述孔槽来实现的。

技术总结

本发明涉及一种梯度陶瓷改性C/C复合材料尖锐前缘的制备方法,包括如下步骤:将石墨模具放置在石墨坩埚中,在石墨模具内腔中加入Zr‑S i合金粉熔渗粉料;将低密度C/C复合材料尖锐前缘通过石墨模具顶部的孔槽插入石墨模具内腔,使前缘的顶部埋入熔渗粉料中,并用石墨纸填充所述孔槽以固定所述前缘;将密封好的石墨坩埚放置在高温热处理炉中,在真空环境下以3‑10℃/mi n升温到1600℃‑2100℃,保温30‑120mi n后随炉冷却至室温后取出,得到梯度陶瓷改性C/C复合材料尖锐前缘。本发明的方法实现从尖锐前缘顶部到底部陶瓷含量和组分的梯度分布。

技术研发人员:费杰,王润宁,付前刚,张佳平

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!