冷却炉面板对位方法与流程

本发明涉及玻璃面板生产领域,特别涉及冷却炉面板对位方法。

背景技术:

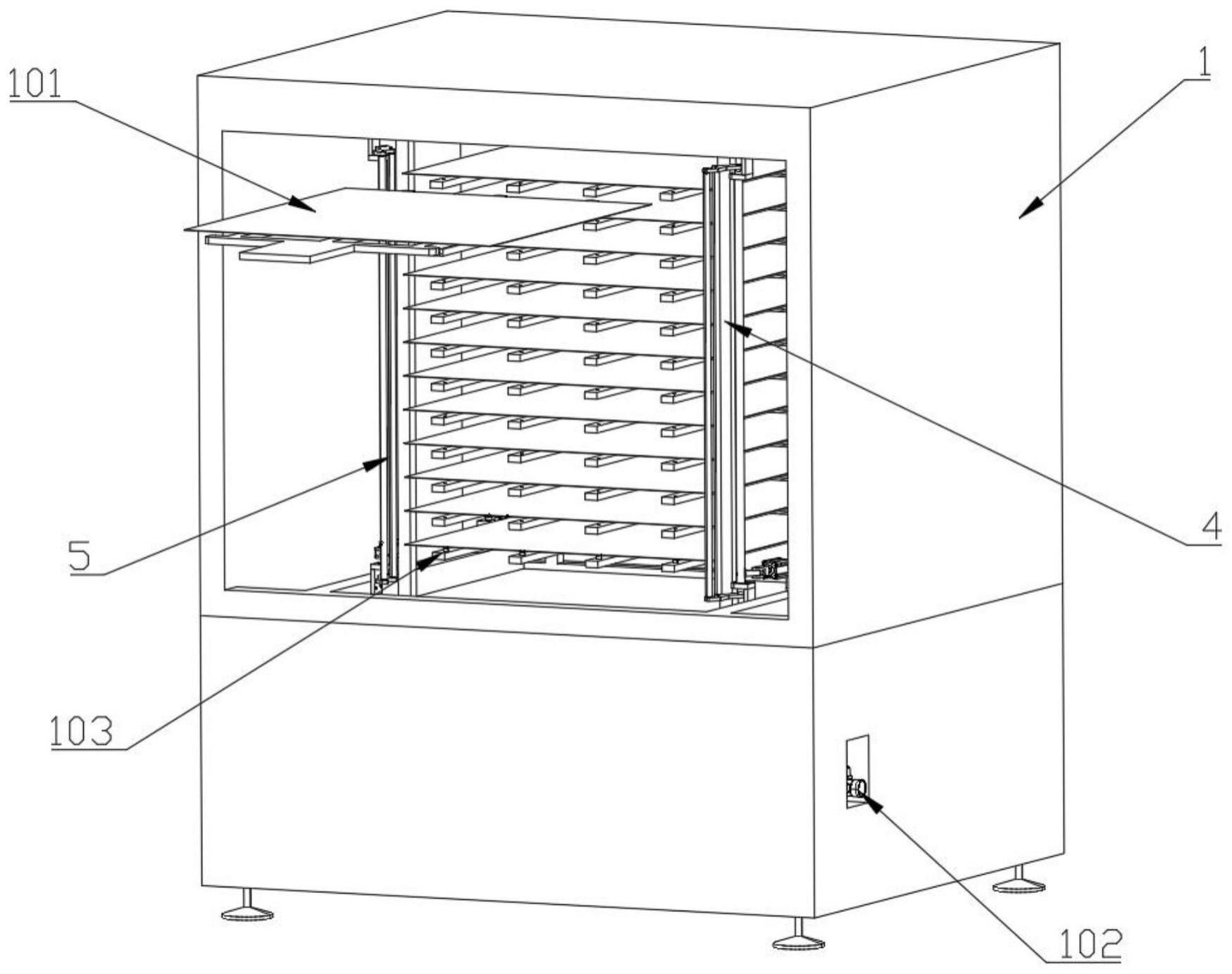

1、冷却炉是对玻璃面板在高温热风烘烤炉烘烤后进行冷却处理的设备。冷却炉由腔体、炉门、设备维修门、玻璃承载架等部件组成,冷却系统由鼓风机,送风装置等组成,玻璃面板通过不同涂布液的反复涂布和烘烤后需进行冷却操作,因此冷却炉是作为高温烘烤炉设备中必不可少的配套设备,而在目前操作过程中,在冷却炉冷却玻璃面板后送至下游设备时因机械手无法精准对位取片,因此经常发生面板破碎等不良问题。

技术实现思路

1、本发明解决的技术问题是提供一种冷却炉面板对位方法,可防止出现机械手在取玻璃后并将玻璃面板放入下游设备时,发生玻璃面板碎裂等问题。

2、本发明解决其技术问题所采用的技术方案是:冷却炉面板对位方法:包括炉体,所述炉体内四个角位置处分别设置有靠近炉体内侧的第一对位机构和第二对位机构,远离炉体内侧的第三对位机构和第四对位机构,第一对位机构和第三对位机构呈对角设置;

3、s100:第一对位机构、第二对位机构、第三对位机构和第四对位机构呈张开状态;

4、s200:高温烘烤后的玻璃面板被送入炉体内;

5、s300:冷却炉对玻璃面板进行冷却,第一对位机构、第二对位机构、第三对位机构和第四对位机构旋转并分别与玻璃面板的4个角接触,使玻璃面板位移到指定位置,对位完成后,玻璃面板的四个角位于第一对位机构、第二对位机构、第三对位机构和第四对位机构之间;

6、s400:冷却完成后,第一对位机构、第二对位机构、第三对位机构和第四对位机构反向旋转,玻璃面板4个角的限制消失,外部机械手将冷却炉内的玻璃面板取出并送入下游设备。

7、进一步的是:所述第一对位机构包括第一自转杆,所述第一自转杆的两端分别设置有第一连接块和第二连接块,还包括第一对位杆和第二对位杆,所述第一对位杆的两端分别与第一连接块和第二连接块连接,所述第二对位杆的两端分别与第一连接块和第二连接块连接,还包括驱动第一自转杆转动的第一驱动机构,当对位操作时,第一驱动机构驱动第一自转杆转动,第一对位杆和第二对位杆分别与玻璃面板的两相邻边接触;

8、所述第二对位机构包括第二自转杆,所述第二自转杆的两端分别设置有第三连接块和第四连接块,还包括第三对位杆和第四对位杆,所述第三对位杆的两端分别与第三连接块和第四连接块连接,所述第四对位杆的两端分别与第三连接块和第四连接块连接,还包括驱动第二自转杆转动的第二驱动机构,当对位操作时,第二驱动机构驱动第二自转杆转动,第三对位杆和第四对位杆分别与玻璃面板的两相邻边接触;

9、所述第三对位机构包括第三自转杆,所述第三自转杆的两端分别设置有第五连接块和第六连接块,还包括第五对位杆和第六对位杆,所述第五对位杆的两端分别与第五连接块和第六连接块连接,所述第六对位杆的两端分别与第五连接块和第六连接块连接,还包括驱动第三自转杆转动的第三驱动机构,当对位操作时,第三驱动机构驱动第三自转杆转动,第五对位杆和第六对位杆分别与玻璃面板的两相邻边接触;

10、所述第四对位机构包括第四自转杆,所述第四自转杆的两端分别设置有第七连接块和第八连接块,还包括第七对位杆和第八对位杆,所述第七对位杆的两端分别与第七连接块和第八连接块连接,所述第八对位杆的两端分别与第七连接块和第八连接块连接,还包括驱动第四自转杆转动的第四驱动机构,当对位操作时,第四驱动机构驱动第四自转杆转动,第七对位杆和第八对位杆分别与玻璃面板的两相邻边接触。

11、进一步的是:所述第一驱动机构包括第一连接杆和第一驱动气缸,所述第一连接杆一端与第一自转杆连接,所述第一驱动气缸的输出端连接有第一转接块,所述第一连接杆的另一端与第一连接块铰接,还包括固定在炉体内部的第一上固定板和第一下固定板,所述第一自转杆两端分别通过轴承与第一上固定板和第一下固定板连接;

12、所述第二驱动机构包括第二连接杆和第二驱动气缸,所述第二连接杆二端与第二自转杆连接,所述第二驱动气缸的输出端连接有第二转接块,所述第二连接杆的另二端与第二连接块铰接,还包括固定在炉体内部的第二上固定板和第二下固定板,所述第二自转杆两端分别通过轴承与第二上固定板和第二下固定板连接;

13、所述第三驱动机构包括第三连接杆和第三驱动气缸,所述第三连接杆三端与第三自转杆连接,所述第三驱动气缸的输出端连接有第三转接块,所述第三连接杆的另三端与第三连接块铰接,还包括固定在炉体内部的第三上固定板和第三下固定板,所述第三自转杆两端分别通过轴承与第三上固定板和第三下固定板连接;

14、所述第四驱动机构包括第四连接杆和第四驱动气缸,所述第四连接杆四端与第四自转杆连接,所述第四驱动气缸的输出端连接有第四转接块,所述第四连接杆的另四端与第四连接块铰接,还包括固定在炉体内部的第四上固定板和第四下固定板,所述第四自转杆两端分别通过轴承与第四上固定板和第四下固定板连接。

15、进一步的是:所述第一对位杆和第二对位杆的两端分别与第一连接块和第二连接块旋转连接;

16、所述第三对位杆和第四对位杆的两端分别与第三连接块和第四连接块旋转连接;

17、所述第五对位杆和第六对位杆的两端分别与第五连接块和第六连接块旋转连接;

18、所述第七对位杆和第八对位杆的两端分别与第七连接块和第八连接块旋转连接。

19、进一步的是:所述第一连接块、第二连接块、第三连接块、第四连接块、第五连接块、第六连接块、第七连接块和第八连接块结构相同;

20、所述第一连接块靠近第一下固定板一端设置有圆弧结构,所述第一连接块另一端设置有内凹结构,使得当对位操作时,第一对位杆和第二对位杆与玻璃面板的相邻边接触,第一连接块与玻璃面板不接触。

21、进一步的是:所述第一连接块侧边设置有避位槽。

22、进一步的是:还包括与第一驱动气缸、第二驱动气缸、第三驱动气缸和第四驱动气缸连接的调压阀。

23、进一步的是:所述第一对位杆、第二对位杆、第三对位杆、第四对位杆、第五对位杆、第六对位杆、第七对位杆和第八对位杆均为peek材质,所述第一自转杆、第二自转杆、第三自转杆和第四自转杆均为sus304材质。

24、进一步的是:所述炉体内设置有用于支撑玻璃面板的多层支撑杆,所述支撑杆上设置有万向支撑球。

25、本发明的有益效果是:本结构在冷却炉上设置对位机构,在面板高温热风烘烤后进入冷却炉冷却时在炉内进行预对位后再送至下游,以免在进入下游时面板与机构碰撞导致面板破碎,同时结构中对位机构的设计可同时对堆叠的多个玻璃面板进行对位操作,且精准度高,同时不会影响玻璃面板的取放。

技术特征:

1.冷却炉面板对位方法,其特征在于:包括炉体(1),所述炉体(1)内四个角位置处分别设置有靠近炉体(1)内侧的第一对位机构(2)和第二对位机构(3),远离炉体(1)内侧的第三对位机构(4)和第四对位机构(5),第一对位机构(5)和第三对位机构(4)呈对角设置,其对位方法为;

2.如权利要求1所述的冷却炉面板对位方法,其特征在于:

3.如权利要求2所述的冷却炉面板对位方法,其特征在于:

4.如权利要求2所述的冷却炉面板对位方法,其特征在于:

5.如权利要求3所述的冷却炉面板对位方法,其特征在于:所述第一连接块(202)、第二连接块(203)、第三连接块(302)、第四连接块(303)、第五连接块(402)、第六连接块(403)、第七连接块(502)和第八连接块(503)结构相同;

6.如权利要求5所述的冷却炉面板对位方法,其特征在于:所述第一连接块(202)侧边设置有避位槽(2022)。

7.如权利要求5所述的冷却炉面板对位方法,其特征在于:还包括与第一驱动气缸(206)、第二驱动气缸(306)、第三驱动气缸(406)和第四驱动气缸(506)连接的调压阀(102)。

8.如权利要求5所述的冷却炉面板对位方法,其特征在于:所述第一对位杆(204)、第二对位杆(205)、第三对位杆(304)、第四对位杆(305)、第五对位杆(404)、第六对位杆(405)、第七对位杆(504)和第八对位杆(505)均为peek材质,所述第一自转杆(201)、第二自转杆(301)、第三自转杆(401)和第四自转杆(501)均为sus304材质。

9.如权利要求1所述的冷却炉面板对位方法,其特征在于:所述炉体(1)内设置有用于支撑玻璃面板(101)的多层支撑杆(103),所述支撑杆(103)上设置有万向支撑球(104)。

技术总结

本发明公开了冷却炉面板对位方法,S100:第一对位机构、第二对位机构、第三对位机构和第四对位机构呈张开状态;S200:高温烘烤后的玻璃面板被送入炉体内;S300:冷却炉对玻璃面板进行冷却,四个对位机构分别与玻璃面板的4角接触,使玻璃面板位移到指定位置,对位完成后,玻璃面板的四角位于四个对位机构之间;S400:冷却完成后,第一对位机构、第二对位机构、第三对位机构和第四对位机构反向旋转,玻璃面板4角的限制消失,外部机械手将冷却炉内的玻璃面板取出并送入下游设备,本结构在冷却炉上设置对位机构,在面板高温热风烘烤后进入冷却炉冷却时在炉内进行预对位后再送至下游,以免在进入下游时面板与机构碰撞导致面板破碎。

技术研发人员:刘峰,轩兆威

受保护的技术使用者:苏州光斯奥光电科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!