富氧燃烧耦合热化学硫碘循环的系统和工艺的制作方法

本技术涉及新能源,特别是一种富氧燃烧耦合热化学硫碘循环实现零碳排放并联产热、电、氢、硫酸的系统和工艺。

背景技术:

1、热化学硫碘循环工艺的主要反应为bunsen反应、碘化氢分解反应和硫酸分解反应。bunsen反应在常温常压下进行,放热量52.626kcal/mol,为自发放热反应。碘化氢分解反应的放热量为4.21kcal/mol,但该反应的δg为10.818kcal/mol,无法自发进行,因此必须提供高于400℃反应环境。硫酸分解反应的δg和δh分别为-16.412kcal/mol和44.348kcal/mol,可见硫酸的分解反应是自发反应,但必须吸收大量的反应热。

2、热化学硫碘循环工艺中的能耗主要用于提供硫酸分解反应热,中国专利公开号:cn115321479b,名称:热化学锌硫碘循环分解水制氢联产硫酸的方法与装置,其公开了一种开式热化学硫碘循环制氢的方法,以烟气中so2为原料,生产硫酸从而规避了硫酸分解的高能耗,显著降低了制氢成本。但是这一工艺需要有大量纯净且稳定的so2来源,当so2流量波动时将破坏系统物料平衡,导致氢气产量的波动甚至停产,当so2中含有杂质时,可能会影响硫酸相和氢碘酸相的纯化,最终导致系统设备结垢、催化剂堵塞和失活。此外,热化学硫碘循环制氢工艺中,不仅产生高纯氢气,同时副产有高纯氧气。由于高纯氧气的价值较低,其储运成本高于其售价,因此在各种裂解水制氢的技术中,得到的氧气都是直接排放,导致了高纯度氧气的浪费。

3、富氧燃烧是以纯氧混合循环烟气来替代空气的燃烧技术,富氧燃烧技术是解决燃煤碳排放问题的方案之一,富氧燃烧的烟气成分主要为co2和水蒸气,通过降温冷凝水蒸气后可直接捕集co2并储存或再利用。然而,煤炭中通常含有0.8%~1.8%的氮和一般不高于9%的硫,为了获得纯度较高的co2,必须对co2做纯化处理,导致了额外的碳捕集能耗。另外,富氧燃烧必须提供高纯度的氧气,而空分制氧气的能耗较高,经济性较差,难以推广。

4、将制氢和富氧燃烧等多系统耦合的技术方案也有报道,例如中国专利公开号:cn113054750b,名称:一种清洁氢与可再生能源氢联合生产系统,公开了一种光伏发电、风力发电、储氢系统、电解水系统、富氧燃烧系统、ccs系统组合而成的能源综合利用系统,解决了光伏发电和风力发电的波动性问题并实现了电力上网,同时利用电解水为天然气等燃料气的富氧燃烧提供氧气,并实现剩余天然气的水蒸气重整制氢。该工艺虽将多种能源综合利用系统相结合,但从系统上看其将电解水副产的氧气用于天然气富氧燃烧,两系统并无其他联动和互相促进;此外重整气分离氢气随后并入光伏制氢的方案不仅能耗和难度大,还将“绿氢”变为“灰氢”,系统效益大打折扣。

技术实现思路

1、为了降低富氧燃烧和热化学硫碘循环制氢的成本,将煤炭等化石燃料中的硫、氮等资源化利用,本技术耦合富氧燃烧技术和热化学硫碘循环制氢技术,富氧燃烧为热化学硫碘循环制氢提供so2和热量,热化学硫碘循环制氢为富氧燃烧提供含水热流载体和高纯氧气,降低了系统运行成本、省去了烟气循环设备、提高了锅炉稳定性、避免了硫碘循环系统中的硫损失,增大了氢气产量。本技术在零碳排放条件下,实现了的低成本热、电、氢联产,同时副产浓硫酸,实现了煤炭的清洁高效利用和煤炭资源价值的充分转化,获得了最大的系统效益和热效率。

2、一方面,本技术提出了富氧燃烧耦合热化学硫碘循环的系统,包括富氧燃烧炉1和硫碘循环单元,硫碘循环单元的bunsen塔15的混酸出口152与分层塔14连接,分层塔14后分两路,一路由分层塔14中上部通出并依次连接有硫酸纯化塔12、硫酸浓缩塔11、硫酸分解塔9,另一路由分层塔14中下部通出并依次连接有氢碘酸纯化罐17、氢碘酸浓缩塔16、碘化氢分解塔10;转移热量用的氦气循环管路25依次连接富氧燃烧炉1、硫酸分解塔9和碘化氢分解塔10并形成循环回路;富氧燃烧炉1开设有通入燃料的第一入口26、通入含so2、o2和水的循环气的第三入口28,循环气由硫酸分解塔9产生的硫酸分解气回送至硫酸浓缩塔11换热降温后再与bunsen塔15排出的主要含so2的气体混合而得;富氧燃烧炉1后与烟气处理分离单元连接,烟气处理分离单元的变温变压吸脱附装置包括并联的多个子路,每一子路中设有至少一个吸脱附塔,吸脱附塔中装填有多孔吸附材料,同一时间至少有一个子路进行so2吸附和至少一个子路进行so2脱附,吸脱附分离的so2供给bunsen塔15。

3、特别的,所述富氧燃烧炉1设有通入锅炉水的第四入口29、排出富氧燃烧烟气的锅炉烟气出口27、排出中高压蒸汽的中高压蒸汽出口30;锅炉水与高温烟气换热产生的中高压蒸汽排出富氧燃烧炉1后推动高压透平机31发电并输出电力,中高压蒸汽做功后降温降压并送回富氧燃烧炉1再热,再热蒸汽排出富氧燃烧炉1后推动中压透平机32发电并输出电力,再热蒸汽做功后降温降压并送至余热回收器7并与bunsen塔15排出的主要含so2的气体换热,余热回收器7中蒸汽冷凝生成的冷凝水经第四入口29回送富氧燃烧炉1继续换热进而形成蒸汽循环。

4、特别的,所述变温变压吸脱附装置包括并联的两个子路,每一子路中设有两台串联的吸脱附塔,分别为第一吸脱附塔20和第三吸脱附塔22以及另一子路的第二吸脱附塔21和第四吸脱附塔23,两个子路交替进行吸附和脱附操作。

5、特别的,所述吸脱附塔中装填有选自活性炭、分子筛、沸石的一种或多种的多孔吸附材料。

6、特别的,所述烟气处理分离单元包括依次连接的除尘器2、烟气换热器3、烟气冷凝器4、变温变压吸脱附装置、脱硝塔5,富氧燃烧烟气依次经除尘、换热、冷凝处理得到的干烟气进入变温变压吸脱附装置,吸脱附分离出的so2供给硫碘循环单元参与bunsen反应,剩余的co2和nox进入脱硝塔5处理后,最终获得纯净的co2。

7、特别的,所述脱硝塔5中以双氧水为氧化吸收剂,将nox氧化后溶于双氧水中产生硝酸,最终获得的纯净co2经第一增压风机6加压后用于输送或封存。

8、特别的,所述硫酸纯化塔12和氢碘酸纯化罐17还分别与bunsen塔15直连,氢碘酸浓缩塔16的碘化氢分解气出口164和硫酸浓缩塔11还分别与气液分离器19连接,气液分离器19的碘/氢碘酸出口192与bunsen塔15连接。

9、特别的,所述硫酸浓缩塔11的浓硫酸出口112与硫酸分解塔9连接,连接管路还分设有浓硫酸产出口115,硫酸分解塔9还设有排出硫酸分解气的管路,并与硫酸浓缩塔11的硫酸分解气入口113连接,换热为硫酸浓缩供给热量,换热后的硫酸分解气由硫酸分解气出口114通出并与来自bunsen塔15的于余热回收器7中换热升温后的气体混合后从第三入口28送入富氧燃烧炉1。

10、特别的,所述氢碘酸浓缩塔16的浓缩氢碘酸出口162与碘化氢分解塔10连接,碘化氢分解塔10还设有排出碘化氢分解气的管路,并与氢碘酸浓缩塔16的碘化氢分解气入口163连接,换热为氢碘酸浓缩供给热量,换热后的碘化氢分解气由碘化氢分解气出口164通出,后进入气液分离器19,气体于气液分离器19中冷凝后由碘/氢碘酸出口192排出溶液,剩余气体从氢气出口191送出即为产品氢气。

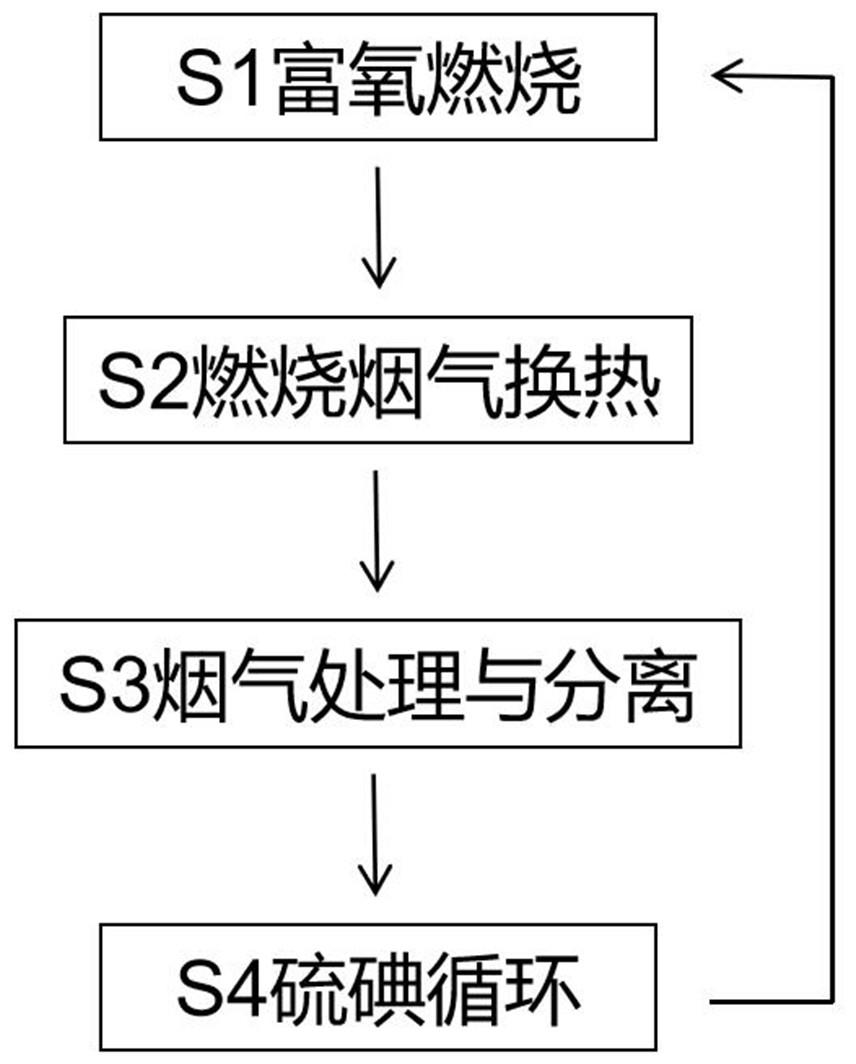

11、另一方面,本技术还提出了富氧燃烧耦合热化学硫碘循环的工艺,运行如前所述的系统,包括s1,富氧燃烧,循环气和燃料送入富氧燃烧炉1中燃烧,所述循环气由硫酸分解塔9产生的硫酸分解气回送至硫酸浓缩塔11换热降温后再与bunsen塔15排出的含so2的气体混合而得到的150℃~200℃的气体,燃料燃烧的产物包括co2、水、so2和nox,燃烧时烟气温度升高至不低于1100℃;s2,燃烧烟气换热,燃烧产生的烟气与富氧燃烧炉1内的氦气循环管路25和水蒸气循环管道换热,将氦气从350℃~500℃升温至850℃~1000℃,将高压循环蒸汽和低压循环蒸汽加热至350℃~450℃,烟气温度降至140℃~220℃后从锅炉烟气出口27排出;s3,烟气处理与分离,烟气经除尘、换热降温至30℃~50℃、分离除水后送入变温变压吸脱附装置,多个子路交替进行so2吸附和so2脱附,吸脱附分离的so2供给bunsen塔15参与bunsen反应,剩余成分为高纯度的co2经加压后用于输送、封存或利用;s4,硫碘循环,so2、水、碘于bunsen塔15中发生bunsen反应生成硫酸和氢碘酸的混酸溶液,混酸溶液送至分层塔14分层后,下部的硫酸相从硫酸相出口141输送至硫酸相储罐13,上部的氢碘酸相从氢碘酸相出口142输送至氢碘酸相储罐18;硫酸依次经纯化、浓缩后,在800℃~900℃下分解生成硫酸分解气,氢碘酸依次经纯化、浓缩后,在400℃~600℃下分解为氢气和碘蒸汽。

12、在符合本领域常识的基础上,上述各优选条件可任意组合,即得本技术各优选实例。

13、上述技术方案具有如下优点或有益效果:本技术将热化学硫碘循环制氢与富氧燃烧结合,富氧燃烧为热化学硫碘循环制氢提供so2和热量,热化学硫碘循环制氢为富氧燃烧提供含水热流载体和高纯氧气的循环气,进而取代经典的富氧燃烧系统工艺使用的主要含co2的循环烟气,同时也取代了空分单元制氧,本技术的循环气增加了烟气热流密度,强化了烟气与氦气和水/水蒸气的传热速率,解决了经典富氧燃烧系统循环烟气热容不足、锅炉燃烧稳定性差的问题。基于so2、nox、co2的物理吸脱附特性,选用变压变温吸脱附工艺分离烟气中so2,使用廉价且ph中性的双氧水吸收nox,低成本实现了co2的纯化和硫、氮的资源化利用,显著降低了富氧燃烧空分和烟气纯化的能耗,提高了富氧燃烧系统的经济性。使用富氧燃烧炉的热量为硫酸分解和氢碘酸分解提供热量,使用热能裂解水比使用现有技术的电能裂解水的成本更低。本技术还捕集了富氧燃烧产生的高纯度co2,实现了全系统的零碳排放,显著降低了co2捕集成本和制氢成本,达到了两个工艺技术效益最大化的目的。当然,本技术的任一技术方案并不一定同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!