一种使用高钙高含粉量自制砂制备的大流态混凝土及其制备方法与流程

本发明属于混凝土,具体涉及一种使用高钙高含粉量自制砂制备的大流态混凝土及其制备方法。

背景技术:

1、随着我国城市化建设的快速发展,天然河砂的使用量逐年增加,每年消耗约百亿吨,根本无法满足市场的需求,很多地区已经出现河砂短缺乃至河砂资源枯竭的现象。此外,由于天然砂的过度开采,甚至“毁灭性”的采砂,导致整个河道生态严重破坏、河床水位下降、水土严重流失,留下洪水爆发的隐患。

2、为了解决缓解天然砂匮乏带来的需求困境,机制砂得到广泛的应用;机制砂主要是由不同岩性的岩石废料通过机械破碎、筛分制得,可以就地取材,减少运输成本。由于岩石中存在一定的夹土层,在破碎过程中经过机械冲击、碾压会产生一定量的泥粉和石粉,泥粉的存在会影响机制砂的品质,而石粉的存在可以弥补机制砂在混凝土中造成的间隙大的问题;通过水洗工序可以去除机制砂中所含有的泥粉,并保留机制砂中的石粉。中国专利cn108191337a公开了一种利用人工砂和石粉制备的混凝土,所述混凝土包括以下质量份数的原料:胶凝材料为340~480份,掺合料690~820份,粗骨料为990~1100份,水190~210份,减水剂为1~3份;所述胶凝材料为水泥和粉煤灰组成;所述掺合料为人工砂和石粉组成。该发明利用人工砂和石粉作为混凝土掺合料,减少了天然河砂的用量,不仅可以降低建筑预制件的成本,还可以减少因过度开采天然砂带来的环境影响;同时,通过选择人工砂和石粉的用量,保证了混凝土具有较好的工作性能和抗压强度,甚至抗压强度和劈裂抗拉强度略高于采用天然河砂制得的混凝土;而且人工砂和石粉作为掺合料还具有减少混凝土收缩、提高混凝土抗碳化和抗氯离子渗透性能的作用。但是与天然砂相比,该发明采用人工砂和石粉制备的混凝土的抗压强度只能达到与使用天然河砂时一致的水平,甚至在低强度混凝土中,采用人工砂和石粉制备的混凝土的抗压强度略低于使用天然河砂的,并且,混凝土的工作性能存在一定程度的降低。

3、因此,亟需提供一种混凝土,在采用高含粉量的人工砂代替天然河砂的情况下,还能使混凝土同时具有优异的工作性能和力学性能。

技术实现思路

1、针对以上现有技术的不足,本发明的目的之一是提供一种使用高钙高含粉量自制砂制备的大流态混凝土,采用高含粉量的人工砂代替天然河砂,既能实现废弃资源的综合利用,缓解天然砂匮乏的问题,又能够得到同时具有优异工作性能和力学性能的混凝土。

2、为实现上述目的,本发明的具体技术方案如下:

3、一种使用高钙高含粉量自制砂制备的大流态混凝土,包括以下重量份数的各组分:水泥160~220份、粉煤灰30~80份、矿粉50~90份、高钙高含粉量自制砂700~1000份、粗骨料900~1100份、复合外加剂4~10份、水140~180份;

4、其中,所述高钙高含粉量自制砂的石粉含量为15%~20%;

5、所述复合外加剂包括减水剂、复合多元醇、复合引气剂和木质素磺酸钠。

6、针对机制砂容易使混凝土坍落度损失变大的问题,本发明将高钙高含粉量自制砂与复合外加剂配合使用,复合外加剂中各组分协同作用可有效促进混凝土各组分进行充分分散,从而降低混凝土粘度,使混凝土具有优异流动性,可以弥补自制砂使混凝土坍落度损失过快的缺陷;在复合外加剂的作用下,本发明实现了采用石粉含量高达15%~20%的自制砂替代天然砂,并制得了同时具有优异工作性能和力学性能的大流态混凝土。

7、优选的,所述复合外加剂包括以下质量百分数的各组分:减水剂10%~13%、复合多元醇1%~2%、复合引气剂0.1%~1%、木质素磺酸钠1%~2%、水82%~85%。

8、优选的,所述复合多元醇包括质量比为1:1:1的甘油、乙二醇和三乙醇胺。

9、优选的,所述复合引气剂包括质量比为2:2:1的三萜皂苷、十二烷基硫酸钠和月桂醇聚醚硫酸酯钠。

10、优选的,所述高钙高含粉量自制砂的平均细度模数为2.5~3.2。

11、优选的,所述减水剂包括聚羧酸减水剂、萘系减水剂、聚酰胺减水剂中的至少一种。

12、优选的,所述高钙高含粉量自制砂通过石灰岩经破碎、筛分后得到。

13、优选的,所述高钙高含粉量自制砂的制备方法如下:将粒径为5~10mm的石灰岩进行破碎,再将破碎后的物料依次经过筛网孔径为3.5mm/3.5mm/3.5mm/3.5mm/3.5mm的五级振动筛,得到自制砂;然后将得到的自制砂通过皮带输送,并在皮带尾部设置喷洒装置,向自制砂中喷入表面改性剂,再进行均化。

14、优选的,所述表面改性剂为甲基硅酸钾。

15、通过在自制砂中喷入表面改性剂甲基硅酸钾溶液,一方面可以起到除尘效果,另一方面可在自制砂的表面形成疏水膜,减少自制砂对减水剂和水的吸附,进一步弥补自制砂导致混凝土坍落度损失过快的缺陷。

16、本发明的另一目的是提供所述使用高钙高含粉量自制砂制备的大流态混凝土的制备方法,包括以下步骤:

17、s1.按质量百分数称取减水剂、复合多元醇、复合引气剂、木质素磺酸钠和水混合均匀,得到复合外加剂;

18、s2.按重量份数称取水泥、粉煤灰、矿粉、高钙高含粉量自制砂、粗骨料、复合外加剂和水,倒入搅拌机中搅拌均匀,得到混凝土拌合物;

19、s3.将混凝土拌合物注入模具中振捣成型,经养护、拆模后得到所述大流态混凝土。

20、与现有技术相比,本发明的有益之处在于:

21、(1)本发明将高钙高含粉量自制砂与复合外加剂配合使用,复合外加剂中各组分协同作用可有效促进混凝土各组分进行充分分散,从而降低混凝土粘度,使混凝土具有优异流动性,可以弥补自制砂导致混凝土坍落度损失过快的缺陷;在复合外加剂的作用下,本发明实现了采用石粉含量高达15%~20%的自制砂替代天然砂,既能实现废弃资源的综合利用,缓解天然砂匮乏的问题,又能够得到同时具有优异工作性能和力学性能的大流态混凝土。

22、(2)本发明在制备高钙高含粉量自制砂时采用表面改性剂,一方面可以起到除尘效果,另一方面可在自制砂的表面形成疏水膜,减少自制砂对减水剂和水的吸附,进一步弥补自制砂导致混凝土坍落度损失过快的缺陷。

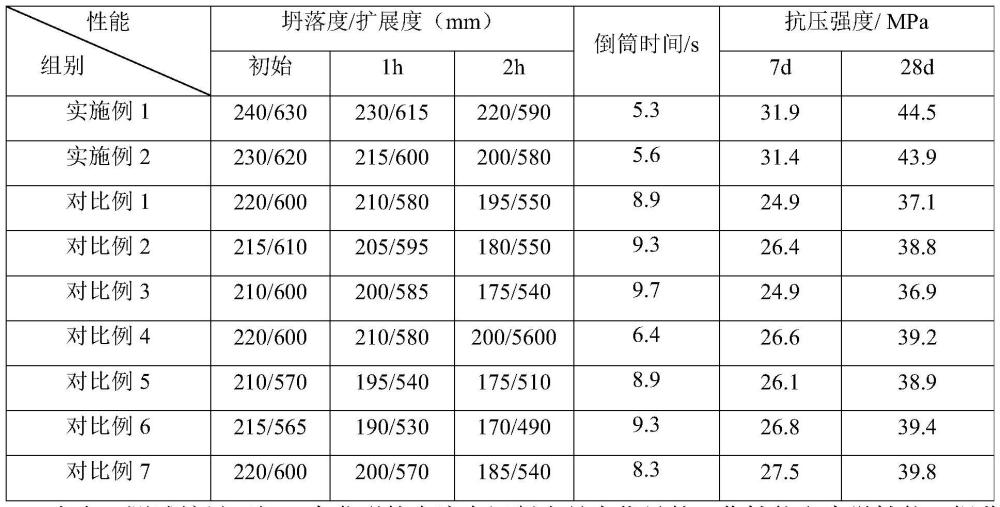

23、(3)本发明的大流态混凝土的流动性好,坍落度/扩展度达到240mm/630mm,且2h坍落度/扩展度达到220mm/590mm,混凝土的坍落度和扩展度损失较小,同时混凝土的力学性能优异,高达44.5mpa,明显优于常规机制砂制备得到的混凝土。

技术特征:

1.一种使用高钙高含粉量自制砂制备的大流态混凝土,其特征在于,包括以下重量份数的各组分:水泥160~220份、粉煤灰30~80份、矿粉50~90份、高钙高含粉量自制砂700~1000份、粗骨料900~1100份、复合外加剂4~10份、水140~180份;

2.根据权利要求1所述的一种使用高钙高含粉量自制砂制备的大流态混凝土,其特征在于,所述复合外加剂包括以下质量百分数的各组分:减水剂10%~13%、复合多元醇1%~2%、复合引气剂0.1%~1%、木质素磺酸钠1%~2%、水82%~85%。

3.根据权利要求1所述的一种使用高钙高含粉量自制砂制备的大流态混凝土,其特征在于,所述复合多元醇包括质量比为1:1:1的甘油、乙二醇和三乙醇胺。

4.根据权利要求1所述的一种使用高钙高含粉量自制砂制备的大流态混凝土,其特征在于,所述复合引气剂包括质量比为2:2:1的三萜皂苷、十二烷基硫酸钠和月桂醇聚醚硫酸酯钠。

5.根据权利要求1所述的一种使用高钙高含粉量自制砂制备的大流态混凝土,其特征在于,所述高钙高含粉量自制砂的平均细度模数为2.5~3.2。

6.根据权利要求1所述的一种使用高钙高含粉量自制砂制备的大流态混凝土,其特征在于,所述减水剂包括聚羧酸减水剂、萘系减水剂、聚酰胺减水剂中的至少一种。

7.根据权利要求1所述的一种使用高钙高含粉量自制砂制备的大流态混凝土,其特征在于,所述高钙高含粉量自制砂通过石灰岩经破碎、筛分后得到。

8.根据权利要求7所述的一种使用高钙高含粉量自制砂制备的大流态混凝土,其特征在于,所述高钙高含粉量自制砂的制备方法如下:将粒径为5~10mm的石灰岩进行破碎,再将破碎后的物料依次经过筛网孔径为3.5mm/3.5mm/3.5mm/3.5mm/3.5mm的五级振动筛,得到自制砂;然后将得到的自制砂通过皮带输送,并在皮带尾部设置喷洒装置,向自制砂中喷入表面改性剂,再进行均化。

9.根据权利要求8所述的一种使用高钙高含粉量自制砂制备的大流态混凝土,所述表面改性剂为甲基硅酸钾。

10.权利要求1~9任一项所述的一种使用高钙高含粉量自制砂制备的大流态混凝土的制备方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种使用高钙高含粉量自制砂制备的大流态混凝土及其制备方法,属于混凝土技术领域。所述使用高钙高含粉量自制砂制备的大流态混凝土包括以下重量份数的各组分:水泥160~220份、粉煤灰30~80份、矿粉50~90份、高钙高含粉量自制砂700~1000份、粗骨料900~1100份、复合外加剂4~10份、水140~180份;其中,所述高钙高含粉量自制砂的石粉含量为15%~20%;所述复合外加剂包括减水剂、复合多元醇、复合引气剂和木质素磺酸钠。在复合外加剂的作用下,本发明实现了采用石粉含量高达15%~20%的自制砂替代天然砂,既能实现废弃资源的综合利用,缓解天然砂匮乏的问题,又能够得到同时具有优异工作性能和力学性能的大流态混凝土。

技术研发人员:刘中心,王玉珠,陈凯,李洋,周文敏,杨季雨

受保护的技术使用者:中建商品混凝土江西有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!