一种有机肥发酵装置的制作方法

本发明涉及发酵设备,尤其涉及一种有机肥发酵装置。

背景技术:

1、对于牲畜养殖产业,每天都会产生大量的粪便,目前对于粪便通常采用堆肥的方式进行资源化回收。

2、牲畜粪便的堆肥处理过程中会产生大量的恶臭气体,堆肥位置容易产生水污染,且会滋生大量的蚊虫和苍蝇,为了提高对牲畜粪便的无害化处理,同时为了提高堆肥处理的效率,降低人工成本,目前多采用专用的发酵装置对牲畜粪便进行发酵处理。

3、现有技术中,通常会将牲畜的很便于其他的辅助发酵料混合后加入到发酵罐中,通过在发酵罐中进行搅拌和通氧以及对罐体进行温度控制,实现对有机肥的发酵处理,通常发酵罐为夹套反应釜,内部设置有搅拌设备,釜体底部或者顶部开设有通气和通水的管路,相比堆肥而言,这样的发酵装置更加环保,发酵过程人工成本更低。但是有机堆肥通常需要持续数周甚至数月,发酵罐在一批次的发酵过程中,一直处于占用状态,若发酵罐的容量较大时,处于下方的物料容易堆积,无法达到良好的氧接触效果。目前通常是对罐体内的混合设备进行结构改进,以提高发酵罐内物料的氧接触的均一性,避免物料堆积,但是类似的改进通常会带来极大的电力损耗,而且,有机肥的发酵通常分为多个阶段进行,不同阶段具有不同的发酵条件控制需求,因此,对于同一个发酵罐,一次投料需要等待至少一个完整的处理周期,这会导致在一次投料之前,需要物料达到对应的投料需求,若牲畜养殖量不足,则会导致粪便堆积问题,其次,若牲畜养殖量较大,则一次投料后,仍然需要对粪便进行堆积等待,除非增设多个处理设备。

4、实际上,在粪便发酵的升温、保温以及降温阶段,均存在不同的条件控制要求,若在一个发酵罐中进行发酵,则需要进行多次不同的条件控制,这是不利于连续化投料的,而且部分阶段中,条件控制要求不高时,利用发酵罐进行存储处理不利于设备的高效利用。

5、鉴于此,亟需一种能够缩短牲畜粪便前期的堆积周期,降低能源消耗的连续化发酵处理装置。

技术实现思路

1、有鉴于此,本发明提出了一种有机肥发酵装置,旨在通过对发酵装置进行优化,从而提高对牲畜粪便处理的连续性,缩短粪便堆积时间,降低能耗。

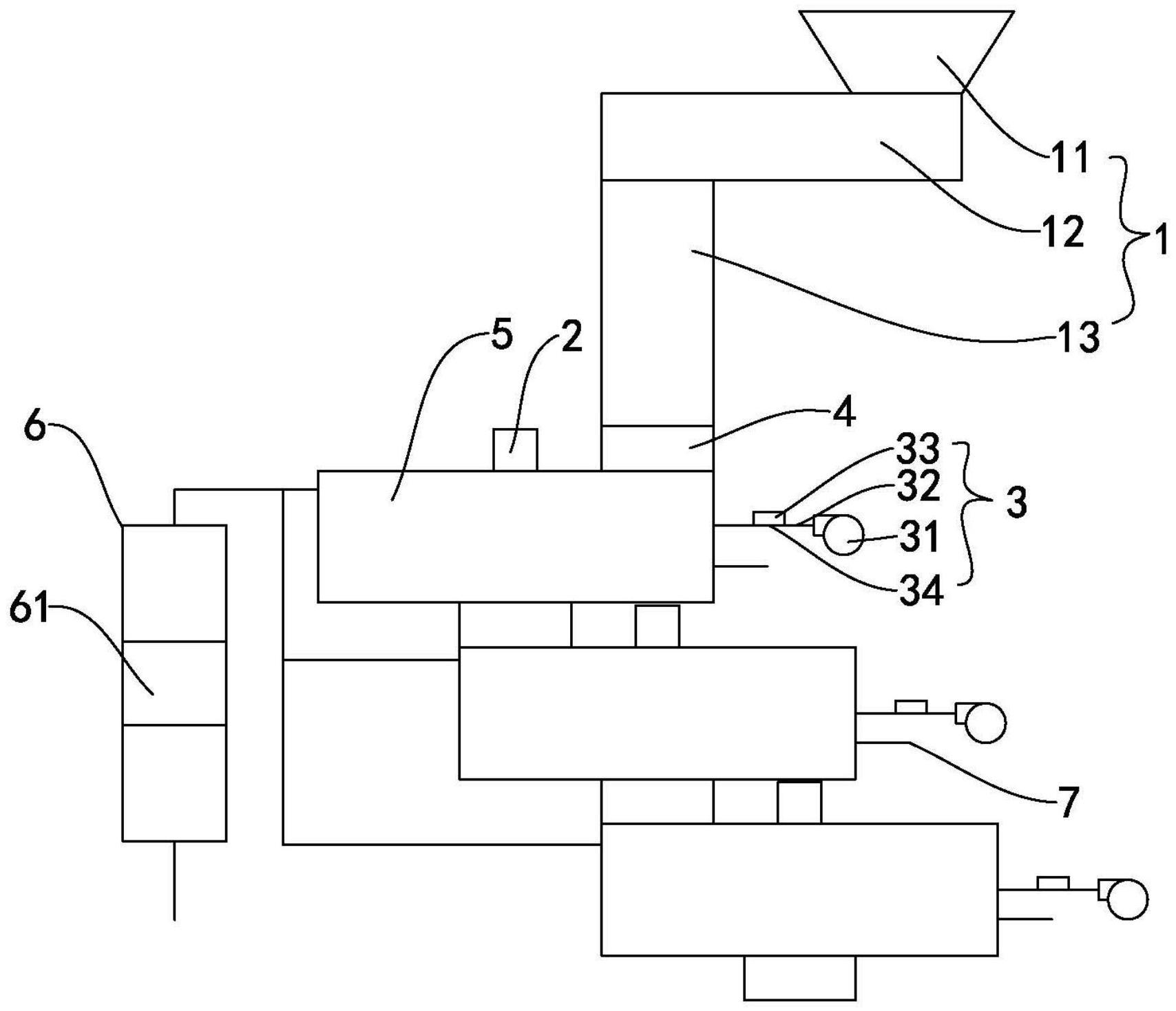

2、本发明的技术方案是这样实现的:本发明提供了一种有机肥发酵装置,包括:进料装置、搅拌装置、进气装置、星型出料阀和发酵仓,发酵仓的顶部设有进料口,发酵仓的底部设有出料口,进料口通过星型出料阀与外部连通,发酵仓的侧面与进气装置连通,发酵仓远离进气装置的一端设有出气口,发酵仓的内部设有搅拌装置,发酵仓的数量为三个,三个发酵仓沿竖直方向串联连通,相邻两个发酵仓之间通过进料口与出料口进行连通,进料装置的出料端与上端发酵仓的进料口的星型出料阀连通。

3、在一些实施方式中,搅拌装置包括驱动电机、搅拌轴、搅拌杆和翻料铲斗,驱动电机固定安装在发酵仓的外侧,搅拌轴同轴固定在搅拌电机的输出轴上,搅拌轴同轴设置在发酵仓内侧,搅拌杆垂直固定在搅拌轴表面,翻料铲斗固定在搅拌杆的下方,翻料铲斗随着搅拌轴旋转可以对发酵仓内侧底部的物料进行翻料处理。

4、在一些实施方式中,翻料铲斗包括连接臂、铲料板和导料板,所述铲料板所在平面与搅拌杆平行,铲料板与搅拌轴之间呈锐角设置,导料板为弧形板,导料板垂直固定在在铲料板的上侧表面,导料板的靠近铲料板底端的一端的切向面与搅拌杆垂直,导料板远离铲料板底端的一端朝搅拌轴所在方向设置。

5、在一些实施方式中,还包括梳料板,所述铲料板的上表面和/或导料板靠近搅拌轴的一侧表面垂直设置有多个梳料板。

6、在一些实施方式中,进料装置包括:混合机和送料蛟龙,所述混合机的出料端与送料蛟龙的进料端连通,进料蛟龙的出料端与上端发酵仓的进料口的星型出料阀连通。

7、在一些实施方式中,进料装置还包括暂存仓,进料蛟龙的出料端与暂存仓的进料口连通,暂存仓的出料口与上端发酵仓的进料口的星型出料阀连通。

8、在一些实施方式中,进气装置包括:进气泵、进气管和半导体制冷片,进气泵的出气端通过进气管与发酵仓内侧相互连通,所述进气管的表面固定安装有半导体制冷片。

9、在一些实施方式中,进气装置还包括:换热套管,换热套管水平连通设置在进气管上,所述换热套管外侧上端设有安装面,所述半导体制冷片的制冷端贴合安装在安装面表面,换热套管内侧上端突出设置有若干相互平行的换热鳍片,换热鳍片所在平面与换热套管的通道方向平行,换热套管的底部连通设有排水管,排水管远离换热套管的一端与大气连通,排水管内设有存水弯。

10、在一些实施方式中,还包括缓冲罐,所述出气口与缓冲罐的进气端连通,缓冲罐的出气端与大气连通,缓冲罐内位于进气端与出气端之间设有活性炭填料层。

11、在一些实施方式中,还包括进液管,所述进液管连通设置在发酵仓的侧面。

12、本发明的有机肥发酵装置相对于现有技术具有以下有益效果:

13、本发明的有机肥发酵装置,通过设置多个串联的发酵仓,并在发酵仓内设置搅拌装置,替代常规的一体式反应釜结构,每个发酵仓可以提供单独的发酵空间,串联设计可以允许上一个发酵仓内的物料转移,从而可以进行连续化或者半连续化的进料处理,避免物料露天堆积带来的污染问题,其次,每个发酵仓可以根据不同的发酵阶段进行对应的发酵条件的控制,达到更好的发酵效果。更小的发酵仓可以让物料翻动更均匀,避免物料堆积,单独发酵仓进行单独的搅拌处理,有效降低了能量消耗。

技术特征:

1.一种有机肥发酵装置,其特征在于,包括:进料装置、搅拌装置、进气装置、星型出料阀和发酵仓,发酵仓的顶部设有进料口,发酵仓的底部设有出料口,进料口通过星型出料阀与外部连通,发酵仓的侧面与进气装置连通,发酵仓远离进气装置的一端设有出气口,发酵仓的内部设有搅拌装置,发酵仓的数量为三个,三个发酵仓沿竖直方向串联连通,相邻两个发酵仓之间通过进料口与出料口进行连通,进料装置的出料端与上端发酵仓的进料口的星型出料阀连通。

2.如权利要求1所述的有机肥发酵装置,其特征在于,所述搅拌装置包括驱动电机、搅拌轴、搅拌杆和翻料铲斗,驱动电机固定安装在发酵仓的外侧,搅拌轴同轴固定在搅拌电机的输出轴上,搅拌轴同轴设置在发酵仓内侧,搅拌杆垂直固定在搅拌轴表面,翻料铲斗固定在搅拌杆的下方,翻料铲斗随着搅拌轴旋转可以对发酵仓内侧底部的物料进行翻料处理。

3.如权利要求2所述的有机肥发酵装置,其特征在于,所述翻料铲斗包括连接臂、铲料板和导料板,所述铲料板所在平面与搅拌杆平行,铲料板与搅拌轴之间呈锐角设置,导料板为弧形板,导料板垂直固定在在铲料板的上侧表面,导料板的靠近铲料板底端的一端的切向面与搅拌杆垂直,导料板远离铲料板底端的一端朝搅拌轴所在方向设置。

4.如权利要求3所述的有机肥发酵装置,其特征在于,还包括梳料板,所述铲料板的上表面和/或导料板靠近搅拌轴的一侧表面垂直设置有多个梳料板。

5.如权利要求1所述的有机肥发酵装置,其特征在于,所述进料装置包括:混合机和送料蛟龙,所述混合机的出料端与送料蛟龙的进料端连通,进料蛟龙的出料端与上端发酵仓的进料口的星型出料阀连通。

6.如权利要求5所述的有机肥发酵装置,其特征在于,所述进料装置还包括暂存仓,进料蛟龙的出料端与暂存仓的进料口连通,暂存仓的出料口与上端发酵仓的进料口的星型出料阀连通。

7.如权利要求1所述的有机肥发酵装置,其特征在于,所述进气装置包括:进气泵、进气管和半导体制冷片,进气泵的出气端通过进气管与发酵仓内侧相互连通,所述进气管的表面固定安装有半导体制冷片。

8.如权利要求7所述的有机肥发酵装置,其特征在于,所述进气装置还包括:换热套管,换热套管水平连通设置在进气管上,所述换热套管外侧上端设有安装面,所述半导体制冷片的制冷端贴合安装在安装面表面,换热套管内侧上端突出设置有若干相互平行的换热鳍片,换热鳍片所在平面与换热套管的通道方向平行,换热套管的底部连通设有排水管,排水管远离换热套管的一端与大气连通,排水管内设有存水弯。

9.如权利要求1所述的有机肥发酵装置,其特征在于,还包括缓冲罐,所述出气口与缓冲罐的进气端连通,缓冲罐的出气端与大气连通,缓冲罐内位于进气端与出气端之间设有活性炭填料层。

10.如权利要求1所述的有机肥发酵装置,其特征在于,还包括进液管,所述进液管连通设置在发酵仓的侧面。

技术总结

本发明提出了一种有机肥发酵装置,包括:进料装置、搅拌装置、进气装置、星型出料阀和发酵仓,发酵仓的顶部设有进料口,发酵仓的底部设有出料口,进料口通过星型出料阀与外部连通,发酵仓的侧面通过与进气装置连通,发酵仓远离进气装置的一端设有出气口,发酵仓的内部设有搅拌装置,发酵仓的数量为三个,三个发酵仓沿竖直方向串联连通,相邻两个发酵仓之间通过进料口与出料口进行连通,进料装置的出料端与上端发酵仓的进料口的星型出料阀连通。本发明的发酵装置可以进行连续化或者半连续进料,避免物料露天堆积,不同发酵仓可以进行单独的发酵条件控制,发酵效果更好更节能,应用前景良好。

技术研发人员:闵继香,苑洪霞,董毓敏,房庆明,周建军

受保护的技术使用者:安徽省天长市周氏羊业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!