一种铈锆复合氧化物及其制备方法与流程

本发明属于催化剂领域,具体涉及一种铈锆复合氧化物及其制备方法。

背景技术:

1、当前温室效应问题日益突出,而汽车尾气是大气环境污染的主要因素之一,机动车辆使用数量激增,油车和新能源比例大致为9:1,汽车尾气排放问题仍亟待解决。

2、采用三元催化装置是催化净化汽车尾气的有效措施之一,可以降低尾气中hc、co和nox三种有毒气体的含量。其中参加催化反应的是在多孔陶瓷载体上面覆盖着的一层铂、铑、钯等贵重金属和作为稀土涂层的含ceo2催化助剂(储氧材料)。储氧材料的物化性能直接影响贵金属的分散和稳定,从而影响催化效果。

3、目前储氧材料的制备方法主要有共沉淀法,球磨法,水热法,喷雾沉淀中一种或两种及以上结合,其中共沉淀法相对简便,更有利于推广及工业化。

4、现有技术1:cn103566923b公开了铈锆铝复合氧化物储氧材料及其制备方法,其具体方法为:将氧化铝含量为70%的拟薄水铝石114.3g加入到216.0g去离子水中,加入30.0g吐温80,在90℃水浴中加热搅拌1h;将25.6g硝酸铈和30.3g硝酸锆用200g去离子水溶解,加入26.4g双氧水(15wt%),充分氧化后加入到上述溶液中,保温1h;添加浓度为25wt%的氨水,以控制终点的ph为10为准,保温1h。然后停止搅拌,90℃下陈化3h,过滤获得沉淀物、用水洗涤至中性,向滤饼中加入50g聚乙二醇400,打浆分散,置于马弗炉中550℃焙烧3h,升温速率为2℃/min,得到所述的铈锆铝复合氧化物储氧材料。

5、该材料的新鲜比表面积为240m2/g,孔容为0.70cm3/g,平均孔径为5nm;在1000℃焙烧4h后的比表面积为136m2/g,孔容为0.50cm3/g,平均孔径为13nm。

6、该方案引入了拟薄水铝石,以增大产品的表面积和孔容,所以其老化煅烧后,其比表面积降低并不明显。

7、现有技术2:cn105771955a公开了一种铈锆固溶体的制备方法,其具体方案为:1、将碳酸铈、碳酸锆、碳酸镧、碳酸镨分别溶于浓硝酸,得到浓度是1.5mol/l的硝酸铈溶液、硝酸锆溶液、硝酸镧溶液和硝酸镨溶液,硝酸铈溶液、硝酸锆溶液按照氧化铈和氧化锆质量比0.4:0.5混合,硝酸镧溶液的添加量按照氧化镧计算为铈锆氧化物总质量的5.56%,硝酸镨溶液的添加量按照氧化镨计算为铈锆氧化物总质量的5.56%,并加水稀释至按照总氧化物计算为100mg/ml的质量浓度,得混合盐溶液;

8、2、向混合盐溶液加入双氧水,双氧水的用量是铈离子摩尔量的1倍,搅拌均匀,得到酸液a;

9、3、沉淀剂氢氧化钠配成浓度是1mol/l的溶液,加入表面活性剂十二烷基硫酸钠,表面活性剂的用量是铈锆固溶体质量的1倍,搅拌均匀,得到碱液b,并分成两份;

10、4、将酸液a滴加到其中一份碱液b,至ph为6~8,补加另一份碱液b,再继续滴加酸液a,控制终点ph为9~10,得到沉淀物;

11、5、沉淀物经过陈化、洗涤、焙烧、对辊过筛,陈化的温度是30℃,时间是1h,用水洗涤至洗涤液的电导率小于10ms/cm,焙烧的温度是780℃,时间是6h,得到铈锆固溶体。

12、其新鲜比表面积为83m2/g,老化后比表面积为42m2/g。

13、该方案采用摆动沉淀法来降低老化后比表面积的降低幅度。

14、现有技术3:cn107952424a公开了一种纳米铈锆固溶体的制备方法,其具体方案为:包括以下步骤:

15、(1)溶液a配制:配制含硝酸锆、硝酸铈、硝酸镧、硝酸钇的混合溶液,即为溶液a;

16、(2)溶液b配制:配制含离子膜液碱的溶液,即为溶液b;

17、(3)将纯水、离子膜液碱和表面活性剂置于反应器中,70-80℃保温搅拌使溶解;同时加入溶液a和溶液b;再加入双氧水,继续保温搅拌15-45min;升温至90-100℃,保温反应3-5h;过滤,得湿饼;

18、(4)滤饼洗涤:将湿饼、柠檬酸铵加入纯水中打浆,用浓氨水调ph至9-10,于65-75℃下保温0.5-1.5h,热过滤,得湿饼;重复,共洗涤3-5次;

19、(5)将湿饼置于台车电阻炉内,以1.5℃/分钟升温速率升到750℃后停止,取出粉末并用球磨机打碎,即得。

20、该案的对比例1同样记载了,采用碱液、双氧水在75℃条件下加入金属盐,并在95℃并保温4h;

21、该案的实施例1和对比例1在原料比例相同的情况下,工艺有区别,其老化后的比表面积变化不大,但是铈锆固溶体的储氧量降低了25%左右。

22、说明,上述的采用离子膜液碱并不能改善老化后的比表面积,能够有效改善储氧量。

23、现有技术4:cn107138146b公开一种介孔铈锆固溶体的制备方法,其具体方案为:

24、将227g zrocl2水合晶体(zrocl2,53.34wt%)溶于2515g水中,之后将114g h2so4和20g p123溶液(h2so4 25.6wt%)加入其中,此时溶液的ph小于0.5。zrocl2在55℃下发生缓慢的自水解,待水解完全,再向浆液中缓慢滴加氨水(14.5% nh3·h2o),直至ph为7.5。ph调节结束后,在55℃下老化0.5h,得到含目标氧化锆的浆液。将目标氧化锆多次打浆洗涤和过滤,得到氧化锆前驱体。

25、将60g ce(no3)3·6h2o溶于2000ml水中,配制ce(no3)3溶液。将上述氧化锆前驱体加入到ce(no3)3溶液中。在35℃下搅拌0.5h,使氧化锆均匀分散在溶液中。再逐滴加入氨水,以调节ph为9.5。ph调节结束后,在67℃下老化5min。再向其中缓慢加入100ml双氧水溶液(5.3% h2o2),并老化30min,得到目标铈锆复合物。将目标铈锆复合物两次打浆洗涤和过滤。在打浆过程中,调节ph为10.3,每次打浆消耗的氨水约为100ml。最后一次过滤洗涤时,需要再加热水冲洗,直至ph接近中性。将洗涤后的滤饼在90℃烘箱中干燥12h,干燥后将铈锆复合物粉碎,得到铈锆固溶体前驱体。

26、将铈锆固溶体前驱体置于600℃下焙烧3h,升温速度为2℃/min,此时目标铈锆固溶体的比表面积为213m2/g。将铈锆固溶体置于1000℃下焙烧4h,升温速度为5℃/min,此时的样品的比表面积为34m2/g。

27、通过现有技术4来看,铈锆固溶体其老化比表面积的降低是本领域一个非常头疼的问题。

28、上述现有技术1-3,通过各种手段来改善老化后的比表面积。

29、所以,本项目解决的问题是:如何用其他手段改善老化后的比表面积。

技术实现思路

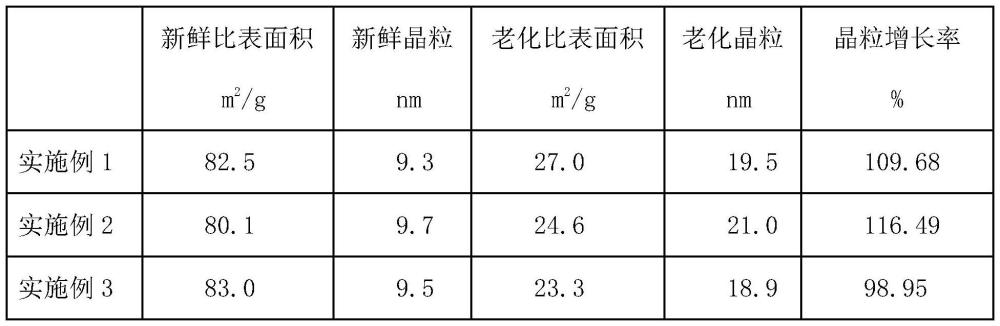

1、针对现有技术的不足,本发明的目的在于提供一种铈锆复合氧化物的制备方法,该方法通过控制稀土掺杂和控温沉淀,以达到新鲜晶体比表面积的优化和老化后晶体的比表面积的尽可能的少的减少,同时控制晶粒的增大。

2、同时,本发明还提供了一种铈锆复合氧化物。

3、为达到此发明目的,本发明采用以下技术方案:一种铈锆复合氧化物的制备方法,包括如下步骤:

4、步骤1:向含可溶性铈盐、可溶性锆盐、可溶性掺杂金属盐的水溶液中加入双氧水;

5、步骤2:将步骤1的溶液加入到沉淀剂中,控制溶液ph为8~10,加完步骤1的溶液后将溶液控温50~80℃,搅拌1~8h,以使可溶性铈盐、可溶性锆盐、可溶性掺杂金属盐中的金属离子和沉淀剂反应,形成金属盐沉淀;

6、步骤3:将金属盐沉淀从溶液中分离出来并洗涤干燥,然后在700~900℃下焙烧3~5h;

7、所述可溶性掺杂金属盐中的金属元素包括稀土元素,稀土元素为la、y、pr、nd和tb中的一种或几种;

8、所述可溶性铈盐、可溶性锆盐、可溶性掺杂金属盐中铈、锆、稀土元素的摩尔比为20~60:30~70:5~15。

9、在上述的铈锆复合氧化物的制备方法中,所述步骤2中的沉淀时的温度为55~70℃。

10、在上述的铈锆复合氧化物的制备方法中,所述可溶性铈盐、可溶性锆盐、可溶性掺杂金属盐的阴离子各自独立为氯离子、硝酸根离子、氯氧根离子或硫酸根离子。

11、在上述的铈锆复合氧化物的制备方法中,所述步骤1中,可溶性铈盐、可溶性锆盐、可溶性掺杂金属盐中金属离子的总浓度为50-200mg/ml。

12、在上述的铈锆复合氧化物的制备方法中,所述双氧水的加入量与铈元素的摩尔比为1∶1~1∶3。

13、在上述的铈锆复合氧化物的制备方法中,所述双氧水的加入量与铈元素的摩尔比为1∶1.8~1∶2。

14、在上述的铈锆复合氧化物的制备方法中,所述沉淀剂为氨水、碳酸铵和碳酸氢铵中的一种或几种;所述沉淀剂为可溶性铈盐、可溶性锆盐、可溶性掺杂金属盐中金属离子的总当量的1.2倍或以上。

15、在上述的铈锆复合氧化物的制备方法中,所述可溶性掺杂金属盐中的金属元素包括碱土金属元素,碱土金属元素为ca、sr、ba和mg中的一种或几种;所述铈、锆、稀土元素、碱土金属元素的摩尔比为20~60:30~70:5~15:0.1~5。

16、最后,本发明还公开了一种铈锆复合氧化物,采用如上任一所述方法制备得到。

17、相对于现有技术,本发明具有以下有益效果:

18、本发明通过控制稀土掺杂和控温沉淀,以达到新鲜晶体比表面积的优化和老化后晶体的比表面积的尽可能的少的减少,同时控制晶粒的增大;

19、作为本发明的进一步优化,本发明通过进一步优化沉淀温度、掺杂碱土金属,可以进一步的改善晶体老化性能。

- 还没有人留言评论。精彩留言会获得点赞!